Im Kern funktioniert ein keramisches Heizelement, indem Strom durch ein spezielles Keramikmaterial geleitet wird. Dieses Material wirkt als Widerstand, behindert den Stromfluss und wandelt elektrische Energie direkt in Wärme um. Im Gegensatz zu einem einfachen Metalldraht ermöglichen die einzigartigen Eigenschaften der Keramik eine sehr gleichmäßige Wärmeerzeugung und effiziente Übertragung, was sie zu einer stabilen und langlebigen Wärmequelle macht.

Der wahre Vorteil von Keramikheizungen liegt nicht nur in der Wärmeerzeugung, sondern in deren Kontrolle. Ihre fortschrittliche Keramikzusammensetzung gewährleistet eine gleichmäßige Temperatur, hohe Effizienz und außergewöhnliche Widerstandsfähigkeit in anspruchsvollen Umgebungen, in denen herkömmliche Metallelemente versagen könnten.

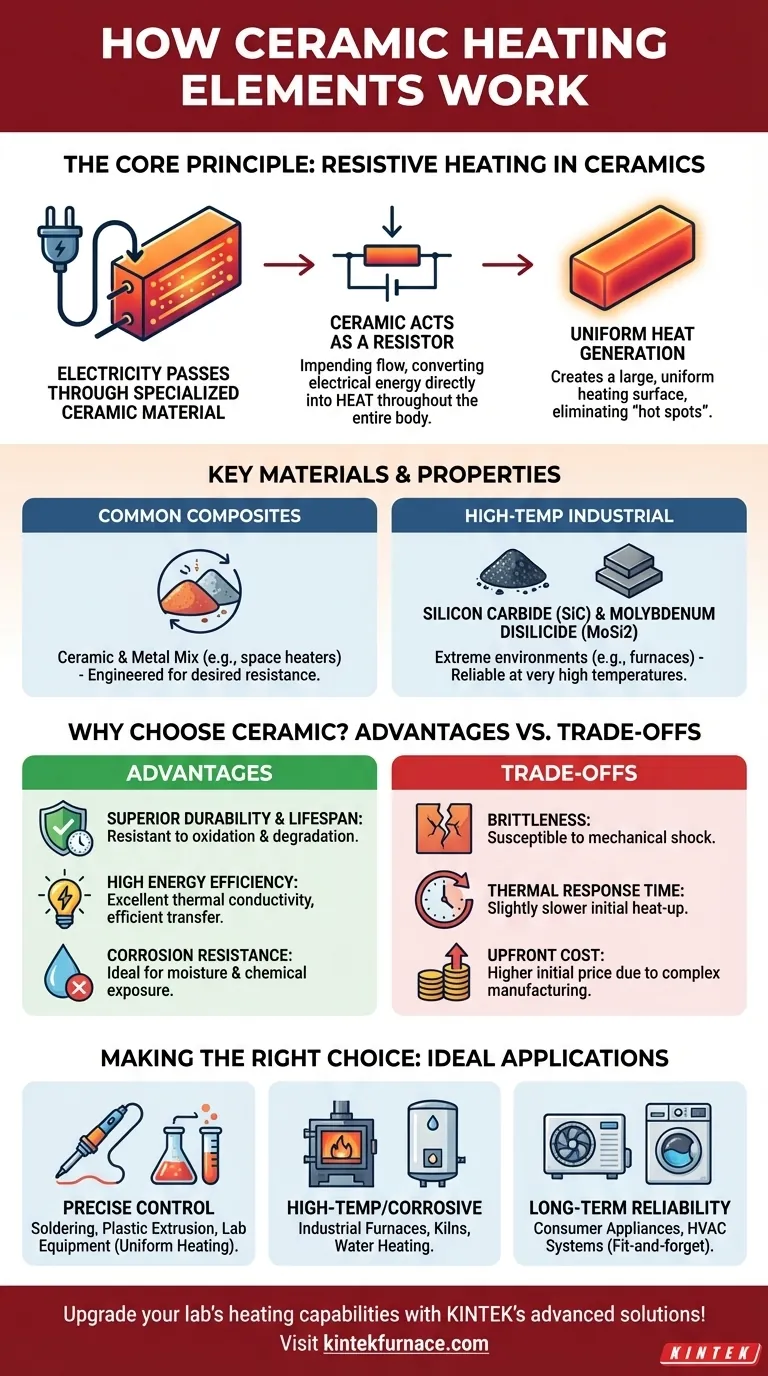

Das Grundprinzip: Widerstandsheizung in Keramiken

Um zu verstehen, warum Keramikheizungen so effektiv sind, müssen wir uns ansehen, wie das Material selbst funktioniert. Der Prozess ist anspruchsvoller, als nur einen Draht heiß werden zu lassen.

Die Grundlage: Elektrischer Widerstand

Alle Widerstandsheizungen arbeiten nach einem einfachen Prinzip: Wenn ein elektrischer Strom durch ein Material fließt, das ihm Widerstand entgegensetzt, wird die elektrische Energie in thermische Energie (Wärme) umgewandelt. Dies ist der grundlegende Mechanismus, der hier wirkt.

Die Rolle fortschrittlicher Keramiken

Keramische Heizelemente verwenden halbleitende Keramikmaterialien, oft Verbundwerkstoffe. Diese Materialien werden so konstruiert, dass sie einen bestimmten Grad an elektrischem Widerstand aufweisen. Wenn Strom angelegt wird, wird die Wärme im gesamten Körper der Keramikkomponente selbst erzeugt, nicht nur in einem dünnen Draht.

Gleichmäßige Wärmeverteilung

Da sich die gesamte Keramikkomponente erwärmt, entsteht eine große, gleichmäßige Heizfläche. Dies eliminiert die „Hot Spots“, die bei drahtbasierten Elementen häufig auftreten, und sorgt für eine konsistente und vorhersagbare Wärmeabgabe, was für empfindliche Anwendungen von entscheidender Bedeutung ist.

Wichtige Materialien und ihre Eigenschaften

Der Begriff „Keramik“ umfasst eine Reihe von fortschrittlichen Materialien, die jeweils für spezifische Leistungseigenschaften ausgewählt werden.

Gängige Keramikverbundwerkstoffe

Viele Elemente, insbesondere für den Verbraucher- und leichtindustriellen Einsatz, bestehen aus einem Verbundwerkstoff aus Keramik und Metall. Diese Mischung wird entwickelt, um den gewünschten Widerstand und die gewünschte Haltbarkeit für Anwendungen wie Heizlüfter und Lötgeräte zu erreichen.

Hochtemperatur-Industriematerialien

Für extreme Umgebungen wie Industrieöfen sind spezielle Keramiken erforderlich. Materialien wie Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) werden wegen ihrer Fähigkeit eingesetzt, über lange Zeiträume zuverlässig bei sehr hohen Temperaturen zu arbeiten.

Warum Keramik wählen? Wichtige Vorteile

Keramische Elemente werden gegenüber herkömmlichen Metallelementen aufgrund mehrerer deutlicher Vorteile gewählt, die gängige technische Herausforderungen lösen.

Überlegene Haltbarkeit und Lebensdauer

Keramiken sind von Natur aus beständig gegen Oxidation und Zersetzung bei hohen Temperaturen. Dies verleiht ihnen eine deutlich längere Lebensdauer im Vergleich zu Metallelementen, die mit der Zeit spröde werden und ausfallen können.

Hohe Energieeffizienz

Fortschrittliche Keramiken weisen eine ausgezeichnete Wärmeleitfähigkeit auf. Das bedeutet, dass die erzeugte Wärme sehr effizient auf den Zielbereich übertragen wird, wobei weniger Energie verschwendet wird, um die Umgebungsluft oder interne Komponenten zu erwärmen.

Korrosionsbeständigkeit

Im Gegensatz zu Metallen rosten oder korrodieren Keramiken nicht. Dies macht sie zur idealen Wahl für Anwendungen, bei denen Feuchtigkeit oder chemische Einflüsse beteiligt sind, wie z. B. in Warmwasserbereitern oder bestimmten industriellen Prozessen.

Die Abwägungen verstehen

Keine Technologie ist ohne ihre Einschränkungen. Sich der Kompromisse bewusst zu sein, ist entscheidend für eine fundierte Entscheidung.

Sprödigkeit und mechanische Beanspruchung

Obwohl Keramiken sehr hart und hitzebeständig sind, können sie spröde sein. Sie sind anfälliger für Rissbildung oder Bruch durch einen scharfen Aufprall oder signifikante mechanische Vibrationen als ein flexibler Metalldraht.

Thermische Reaktionszeit

Da die gesamte Masse des Keramikelements aufheizen muss, um seine Betriebstemperatur zu erreichen, kann seine anfängliche Aufheizzeit etwas langsamer sein als bei einem freiliegenden Metalldraht mit geringer Masse, der fast augenblicklich heiß glüht.

Anfangskosten

Der Herstellungsprozess für hochreine, technische Keramikkomponenten ist komplexer als der für einfachen Widerstandsdraht. Dies kann zu einem höheren Anschaffungspreis führen, was sich jedoch oft durch eine längere Lebensdauer und geringere Wartungskosten ausgleicht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine Keramikheizung sollte auf der Hauptanforderung Ihrer Anwendung basieren.

- Wenn Ihr Hauptaugenmerk auf präziser und stabiler Temperaturregelung liegt: Keramik ist aufgrund ihrer gleichmäßigen Erwärmung die überlegene Wahl für Anwendungen wie Löten, Kunststoffextrusion und Laborgeräte.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in Hochtemperatur- oder korrosiven Umgebungen liegt: Spezialkeramiken sind für Industrieöfen, Brennöfen und Anwendungen wie die Wassererwärmung, bei denen Metallelemente schnell verschleißen würden, unerlässlich.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und geringem Wartungsaufwand liegt: Die inhärente Haltbarkeit von Keramikelementen macht sie zu einer „Einbauen-und-Vergessen“-Lösung für Haushaltsgeräte und HLK-Systeme.

Durch die Nutzung der einzigartigen Eigenschaften fortschrittlicher Keramiken können Sie ein Maß an Leistung, Effizienz und Langlebigkeit erreichen, das herkömmliche Heizelemente nicht bieten können.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Grundprinzip | Widerstandsheizung in halbleitenden Keramiken wandelt Elektrizität gleichmäßig in Wärme um. |

| Schlüsselmaterialien | Verbundwerkstoffe, Siliziumkarbid (SiC), Molybdändisilizid (MoSi2) für Hochtemperaturanwendungen. |

| Vorteile | Überlegene Haltbarkeit, hohe Energieeffizienz, Korrosionsbeständigkeit, gleichmäßige Wärmeverteilung. |

| Abwägungen | Sprödigkeit, langsamere thermische Reaktion, höhere Anfangskosten. |

| Ideale Anwendungen | Löten, Industrieöfen, Warmwasserbereiter, Laborgeräte, HLK-Systeme. |

Rüsten Sie die Heizkapazitäten Ihres Labors mit den fortschrittlichen Lösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E-Leistungen und der Eigenfertigung beliefern wir diverse Labore mit Hochtemperatur-Ofensystemen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen für verbesserte Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und Ihre Forschung vorantreiben können!

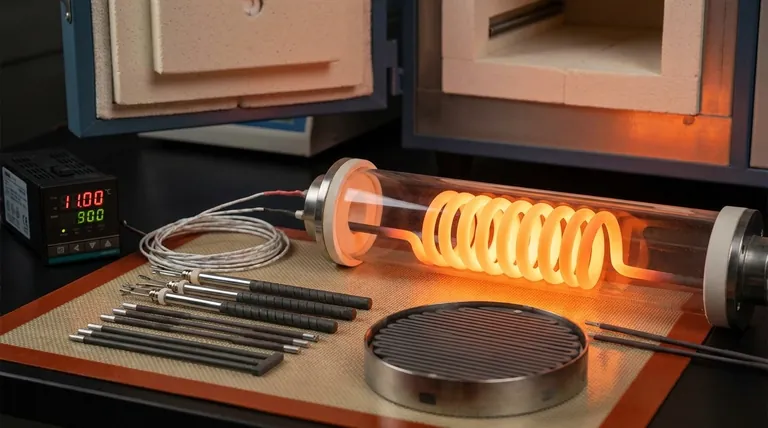

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus