Die überwiegende Mehrheit der gängigen Heizelemente besteht aus einer Legierung namens Nichrom, die typischerweise aus etwa 80 % Nickel und 20 % Chrom besteht. Diese spezifische Kombination bietet den hohen elektrischen Widerstand, der zur effizienten Wärmeerzeugung erforderlich ist, und widersteht gleichzeitig dem Abbau und der Oxidation an der freien Luft, was sie zum Standard für unzählige Alltagsgeräte macht.

Bei der Wahl eines Heizelements geht es nicht darum, das eine „beste“ Material zu finden. Es ist eine präzise technische Entscheidung, die den elektrischen Widerstand eines Materials, seine Fähigkeit, hohen Temperaturen standzuhalten, ohne zu schmelzen, und seine Fähigkeit, chemischem Zerfall in seiner Betriebsumgebung zu widerstehen, in Einklang bringt.

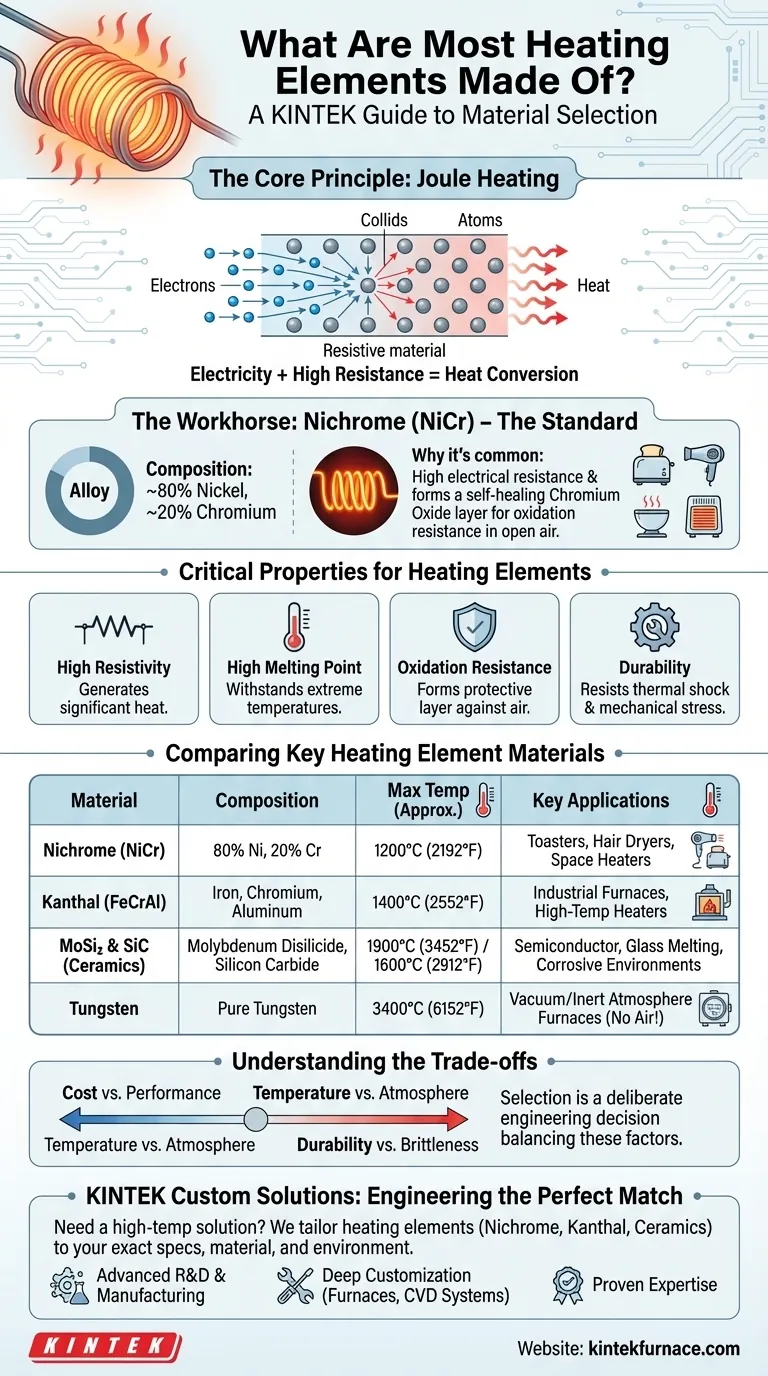

Das Grundprinzip: Wie Widerstandsheizung funktioniert

Dieser Abschnitt erläutert die grundlegenden physikalischen und materiellen Eigenschaften, die die Funktionsweise von Heizelementen bestimmen. Das Verständnis dieser Prinzipien ist der Schlüssel, um zu erkennen, warum bestimmte Materialien gegenüber anderen bevorzugt werden.

Strom in Wärme umwandeln

Im Grunde ist ein Heizelement ein Widerstand. Wenn ein elektrischer Strom durch ein Material mit hohem elektrischem Widerstand fließt, kollidieren die beweglichen Elektronen mit den Atomen des Materials. Diese Kollisionen wandeln elektrische Energie direkt in thermische Energie oder Wärme um.

Dieses Phänomen, bekannt als Joule-Erwärmung, ist das einfache und zuverlässige Prinzip hinter allem, vom elektrischen Toaster bis zum Industrieofen.

Was macht ein Material zu einem guten Heizer?

Nur eine kleine Auswahl von Materialien eignet sich für den Einsatz als Heizelemente. Sie müssen eine spezifische Kombination von Eigenschaften aufweisen, um effektiv und zuverlässig zu funktionieren.

- Hoher spezifischer Widerstand: Das Material muss dem Stromfluss ausreichend Widerstand entgegensetzen, um signifikante Wärme zu erzeugen, aber nicht so viel, dass es als Isolator wirkt.

- Hoher Schmelzpunkt: Das Element muss bei sehr hohen Temperaturen arbeiten, ohne zu schmelzen oder sich zu verformen.

- Oxidationsbeständigkeit: Dies ist entscheidend. Bei hohen Temperaturen reagieren viele Metalle schnell mit dem Sauerstoff in der Luft, was sie spröde macht und zum Versagen führt. Ein gutes Heizelement bildet eine stabile, schützende Außenschicht, die dies verhindert.

- Haltbarkeit: Das Material sollte eine minimale Wärmeausdehnung aufweisen, um mechanische Spannungen und Risse während wiederholter Heiz- und Abkühlzyklen zu vermeiden.

Das Arbeitspferd-Material: Nichrom (NiCr)

Für die meisten Anwendungen sticht eine Legierung als die ideale Schnittstelle aller notwendigen Eigenschaften hervor: Nichrom.

Warum Nichrom so verbreitet ist

Die Dominanz von Nichrom beruht auf seinem einzigartig ausgewogenen Profil. Sein hoher Nickel- und Chromgehalt verleiht ihm den notwendigen elektrischen Widerstand, um Wärme effizient zu erzeugen.

Entscheidend ist, dass beim Erhitzen das Chrom an der Oberfläche eine dünne, stabile Schicht aus Chromoxid bildet. Diese Schicht ist selbstheilend, haftet fest am Metall und schützt die darunter liegende Legierung vor weiterer Oxidation, was ihr eine lange Lebensdauer an der freien Luft verleiht.

Typische Anwendungen

Aufgrund seiner hervorragenden Balance aus Kosten, Leistung und Haltbarkeit ist Nichrom das Material der Wahl für eine breite Palette von Konsumgütern und leichten Industrieanlagen. Sie finden es in Toastern, Haartrocknern, Heizlüftern und vielen Elektroöfen.

Erkundung anderer Schlüsselmaterialien

Obwohl Nichrom am häufigsten vorkommt, erfordern unterschiedliche Anwendungen unterschiedliche Materialien, insbesondere bei extremen Temperatur- und Kostenpunkten.

Kanthal (FeCrAl): Die Hochtemperatur-, kostengünstigere Alternative

Kanthal ist der Markenname für eine Familie von Eisen-Chrom-Aluminium-Legierungen. Es hält noch höheren Temperaturen als Nichrom stand und ist oft kostengünstiger. Es bildet auch eine schützende Oxidschicht (Aluminiumoxid) für eine bessere Haltbarkeit.

Allerdings kann es spröder sein als Nichrom, was es für Anwendungen mit erheblichen Vibrationen oder komplexen Formen weniger geeignet macht. Es wird hauptsächlich in Hochtemperatur-Industrieheizelementen und -öfen eingesetzt.

MoSi₂ und SiC: Für extreme Industrieöfen

Für die anspruchsvollsten industriellen Prozesse stoßen metallische Legierungen an ihre Grenzen. Hier kommen Keramiken wie Molybdändisilizid (MoSi₂) und Siliziumkarbid (SiC) zum Einsatz.

Diese Materialien können bei extrem hohen Temperaturen (nahe 1900 °C / 3450 °F) arbeiten und sind hochgradig korrosionsbeständig. Ihr Haupteinsatzgebiet sind spezialisierte Industrieöfen für die Halbleiterfertigung, das Glasschmelzen und die Materialprüfung.

Wolfram: Für spezialisierte Vakuumumgebungen

Wolfram hat den höchsten Schmelzpunkt aller Metalle (3422 °C / 6191 °F) und ist somit theoretisch ideal für Heizungen bei extrem hohen Temperaturen.

Wolfram oxidiert und versagt jedoch fast augenblicklich, wenn es in Gegenwart von Luft erhitzt wird. Daher ist sein Einsatz als Heizelement auf Vakuumöfen oder in Umgebungen, die mit einem Inertgas gefüllt sind, beschränkt.

Die Abwägungen verstehen

Die Auswahl eines Heizelementmaterials ist eine Übung im Umgang mit konkurrierenden Prioritäten. Es gibt keine einzige perfekte Lösung.

Kosten vs. Leistung

Kanthal (FeCrAl)-Legierungen bieten oft eine bessere Hochtemperaturleistung zu geringeren Kosten als Nichrom. Die überlegene Duktilität und die gut verstandenen Eigenschaften von Nichrom halten es jedoch weiterhin als Standard für viele Anwendungen, bei denen die Herstellungstoleranz entscheidend ist.

Temperatur vs. Atmosphäre

Die Betriebsumgebung ist ebenso wichtig wie die Temperatur. Ein Material wie Wolfram, das bei extremen Temperaturen überlegen ist, ist an der freien Luft völlig unbrauchbar. Nichrom und Kanthal gedeihen gerade deshalb, weil ihre schützenden Oxidschichten ihnen erlauben, in einer normalen Atmosphäre zuverlässig zu arbeiten.

Haltbarkeit vs. Sprödigkeit

Metalllegierungen wie Nichrom sind im Allgemeinen duktil und können leicht zu Drähten und Spulen gezogen werden. Hochleistungskeramiken wie Siliziumkarbid sind zwar unglaublich hitzebeständig, aber weitaus spröder und müssen sorgfältig gehandhabt und gestützt werden, um mechanisches Versagen zu verhindern.

Das richtige Material für die Aufgabe auswählen

Ihre Wahl hängt vollständig von den spezifischen Anforderungen der Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf Alltagsgeräten liegt: Nichrom ist aufgrund seiner hervorragenden Balance von Eigenschaften und Haltbarkeit an der freien Luft der Standard.

- Wenn Ihr Hauptaugenmerk auf industriellem Hochtemperaturheizen mit begrenztem Budget liegt: Kanthal (FeCrAl)-Legierungen bieten ein überzeugendes Preis-Leistungs-Verhältnis.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen in kontrollierten Atmosphären liegt: Molybdändisilizid, Siliziumkarbid oder Wolfram sind aufgrund ihrer überlegenen Schmelzpunkte und Stabilität erforderlich.

Letztendlich ist das ideale Heizelement ein Produkt gezielter Ingenieurskunst, das die einzigartigen Eigenschaften eines Materials an eine spezifische thermische Herausforderung anpasst.

Zusammenfassungstabelle:

| Material | Hauptzusammensetzung | Max. Temp. (ca.) | Hauptanwendungen |

|---|---|---|---|

| Nichrom (NiCr) | 80 % Nickel, 20 % Chrom | 1200 °C (2192 °F) | Toaster, Haartrockner, Heizlüfter |

| Kanthal (FeCrAl) | Eisen, Chrom, Aluminium | 1400 °C (2552 °F) | Industrieöfen, Hochtemperaturheizer |

| Molybdändisilizid (MoSi₂) | Molybdän, Silizium | 1900 °C (3452 °F) | Halbleiter-, Glasschmelzöfen |

| Siliziumkarbid (SiC) | Silizium, Kohlenstoff | 1600 °C (2912 °F) | Korrosive Umgebungen, Industrieheizung |

| Wolfram | Reines Wolfram | 3400 °C (6152 °F) | Vakuum-/Inertgasöfen |

Benötigen Sie eine kundenspezifische Hochtemperatur-Heizlösung?

Bei KINTEK verstehen wir, dass die Auswahl des richtigen Heizelements entscheidend für die Leistung Ihres Labors ist. Ob Sie die Standardzuverlässigkeit von Nichrom, die Hochtemperaturfestigkeit von Kanthal oder die extremen Hitzefähigkeiten von Keramikelementen benötigen, unsere Expertise stellt sicher, dass Sie die perfekte Lösung für Ihre Anwendung erhalten.

Warum KINTEK wählen?

- Fortschrittliche F&E und Fertigung: Wir entwickeln und produzieren Hochleistungsheizelemente intern, was Qualität und Konsistenz garantiert.

- Tiefgreifende Anpassung: Von Muffel- und Rohröfen bis hin zu komplexen CVD/PECVD-Systemen passen wir Heizlösungen genau an Ihre Spezifikationen an, einschließlich Material, Geometrie und Betriebsumgebung.

- Nachgewiesene Expertise: Wir unterstützen Labore in verschiedenen Branchen dabei, präzise, zuverlässige und effiziente thermische Prozesse zu erreichen.

Lassen Sie uns die ideale Heizlösung für Ihre einzigartigen Anforderungen entwickeln. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen