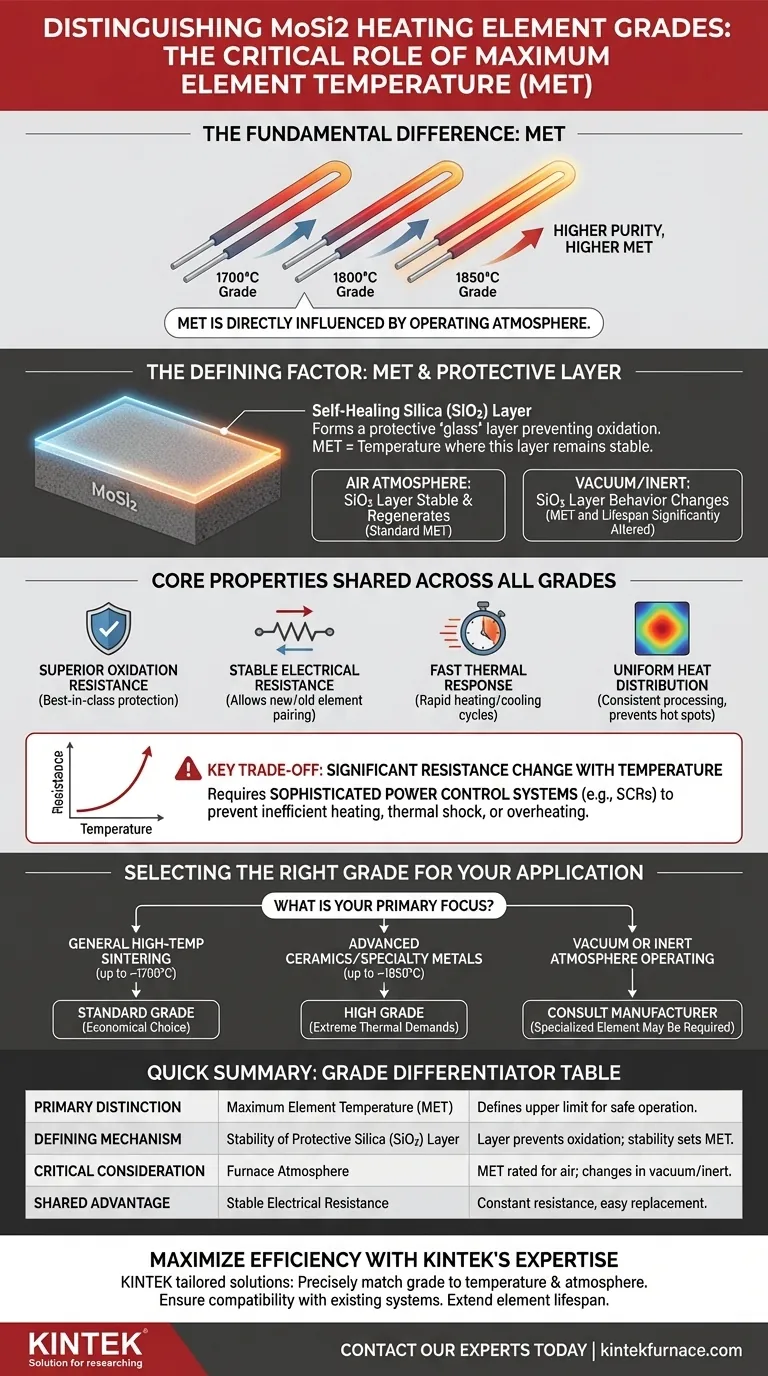

Der grundlegende Unterschied zwischen den Güten von Molybdändisilicid (MoSi2)-Heizelementen ist ihre maximale Elementtemperatur (MET). Jede Güte ist so konstruiert, dass sie ihre strukturelle und chemische Integrität bis zu einer bestimmten Temperaturobergrenze beibehält, die direkt von der Betriebsatmosphäre beeinflusst wird.

Die Wahl der richtigen MoSi2-Güte ist nicht einfach nur die Auswahl der höchsten Temperaturklasse. Sie erfordert die Anpassung der Fähigkeiten des Elements an die spezifischen thermischen und atmosphärischen Bedingungen Ihres Prozesses, um sowohl die Betriebseffizienz als auch die maximale Lebensdauer des Elements zu gewährleisten.

Der entscheidende Faktor: Maximale Elementtemperatur (MET)

Die Klassifizierung von MoSi2-Elementen konzentriert sich auf eine kritische Leistungsmetrik: die maximale Temperatur, die sie sicher und zuverlässig aushalten können. Diese Fähigkeit beruht auf der einzigartigen Chemie des Materials bei hohen Temperaturen.

Wie Güten klassifiziert werden

MoSi2-Elementgüten werden typischerweise nach ihrer maximal empfohlenen Betriebstemperatur an Luft benannt, z. B. 1700°C, 1800°C oder 1850°C.

Elemente höherer Güte bestehen aus einem reineren, verfeinerten Material, wodurch sie bei extremeren Temperaturen zuverlässig und ohne vorzeitiges Versagen arbeiten können.

Die entscheidende Rolle der schützenden Siliziumdioxidschicht

Alle MoSi2-Elemente erreichen ihre außergewöhnliche Hochtemperaturstabilität durch die Bildung einer dünnen, selbstreparierenden Schicht aus Siliziumdioxid (SiO2) auf ihrer Oberfläche.

Diese schützende "Glasschicht" verhindert, dass das darunter liegende Material weiter oxidiert, und ermöglicht so den Einsatz bei extremer Hitze. Die MET einer bestimmten Güte wird durch die Temperatur bestimmt, bei der diese Schutzschicht stabil und wirksam bleibt.

Warum die Atmosphäre alles verändert

Die MET eines Elements ist keine universelle Konstante; sie hängt stark von der Ofenatmosphäre ab. Die Nennwerte gelten typischerweise für den Betrieb an Luft, wo Sauerstoff zur Bildung und Regeneration der SiO2-Schicht verfügbar ist.

In nicht-luftigen oder Vakuumatmosphären ändert sich das Verhalten der Schutzschicht, was die maximale Betriebstemperatur und die Lebensdauer des Elements erheblich beeinflussen kann.

Kerneigenschaften, die über alle Güten hinweg gemeinsam sind

Während die MET die primäre Unterscheidung darstellt, teilen alle MoSi2-Heizelemente eine Reihe von Kernvorteilen, die sie für anspruchsvolle Anwendungen geeignet machen.

Überlegene Oxidationsbeständigkeit

Der grundlegende Mechanismus des selbstreparierenden Siliziumdioxidschichtfilms verleiht allen Güten eine branchenführende Beständigkeit gegen Oxidation und Korrosion bei hohen Temperaturen.

Stabiler elektrischer Widerstand

Im Gegensatz zu einigen anderen Elementtypen bleibt der Widerstand von MoSi2-Elementen über ihre lange Lebensdauer stabil. Diese einzigartige Eigenschaft ermöglicht den Anschluss neuer Elemente in Reihe mit älteren ohne Probleme.

Schnelle thermische Reaktion

MoSi2-Elemente weisen eine ausgezeichnete thermische Reaktionsfähigkeit auf, die schnelle Aufheiz- und Abkühlzyklen ermöglicht. Dies kann die Prozesseffizienz und den Durchsatz erheblich verbessern.

Gleichmäßige Wärmeverteilung

Diese Elemente sind bekannt für eine gleichmäßige und konsistente Wärmeabgabe, was entscheidend ist, um sicherzustellen, dass Materialien gleichmäßig verarbeitet werden und um schädliche Hotspots im Ofen zu vermeiden.

Verständnis des wichtigsten Kompromisses

Die primäre betriebliche Herausforderung bei MoSi2-Elementen ist eine direkte Folge ihrer Materialeigenschaften und gilt für alle Güten.

Signifikante Widerstandsänderung mit der Temperatur

Der elektrische Widerstand eines MoSi2-Elements ändert sich erheblich, wenn es von Raumtemperatur auf seinen Betriebspunkt aufheizt.

Diese Eigenschaft erfordert den Einsatz von hochentwickelten Leistungsregelsystemen, typischerweise unter Verwendung von Thyristoren (SCRs), um die Leistungsabgabe präzise zu steuern. Andernfalls kann es zu ineffizienter Heizung, thermischem Schock oder Überhitzung kommen.

Auswahl der richtigen Güte für Ihre Anwendung

Ihre Wahl sollte von den spezifischen Anforderungen Ihres Prozesses geleitet werden, wobei Leistungsanforderungen und Kosteneffizienz abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Hochtemperatursintern (bis ca. 1700°C) liegt: Ein Standardelement bietet die erforderliche Leistung und ist die wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungskeramik oder Spezialmetallen (bis ca. 1850°C) liegt: Sie müssen ein Hochleistungselement auswählen, das speziell für diese extremen thermischen Anforderungen ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb im Vakuum oder in inerter Atmosphäre liegt: Sie müssen die spezifischen Datenblätter des Herstellers konsultieren, da die Standard-MET-Werte für Luft nicht gelten und ein Spezialelement erforderlich sein kann.

Eine fundierte Entscheidung auf der Grundlage dieser Faktoren stellt sicher, dass Sie eine optimale Leistung und Langlebigkeit Ihrer Heizelemente erzielen.

Zusammenfassungstabelle:

| Gütenunterschied | Schlüsselfaktor | Warum es wichtig ist |

|---|---|---|

| Primäre Unterscheidung | Maximale Elementtemperatur (MET) | Definiert die obere Temperaturgrenze für einen sicheren, zuverlässigen Betrieb. |

| Definierender Mechanismus | Stabilität der schützenden Siliziumdioxidschicht (SiO2) | Die selbstreparierende Schicht verhindert Oxidation; ihre Stabilität bestimmt die MET. |

| Kritische Überlegung | Ofenatmosphäre | MET ist für Luft ausgelegt. Leistung und Lebensdauer ändern sich in Vakuum oder Inertgasen. |

| Gemeinsamer Vorteil | Stabiler elektrischer Widerstand | Der Widerstand bleibt über die Zeit konstant, was einen einfachen Austausch und eine Reihenschaltung ermöglicht. |

Maximieren Sie die Effizienz Ihrer Hochtemperaturprozesse mit den richtigen MoSi2-Elementen

Die Auswahl der richtigen Molybdändisilicid-Güte ist entscheidend für konsistente Ergebnisse, die Vermeidung vorzeitiger Elementausfälle und die Optimierung Ihrer Betriebskosten. Die falsche Wahl kann zu ineffizienter Heizung, Prozessinkonsistenzen und unerwarteten Ausfallzeiten führen.

Das Expertenteam von KINTEK steht Ihnen zur Seite. Wir verkaufen nicht nur Elemente; wir bieten Lösungen, die auf Ihre einzigartigen thermischen und atmosphärischen Anforderungen zugeschnitten sind.

Wir helfen Ihnen dabei:

- Passen Sie die MoSi2-Güte präzise an Ihre spezifische maximale Betriebstemperatur und Ofenatmosphäre an.

- Stellen Sie die Kompatibilität mit Ihrem bestehenden oder neuen Ofensystem und den Steuerungen sicher.

- Verlängern Sie die Lebensdauer der Elemente und verbessern Sie die Prozesszuverlässigkeit durch fachmännische Auswahl.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Labor-Hochtemperaturöfen, die alle für individuelle Bedürfnisse anpassbar sind. Unsere MoSi2-Elemente sind für überlegene Leistung in den anspruchsvollsten Anwendungen konzipiert.

Bereit, optimale thermische Leistung zu erzielen? Kontaktieren Sie noch heute unsere Heizungsexperten für eine persönliche Beratung und lassen Sie uns Ihnen helfen, die perfekte MoSi2-Lösung auszuwählen.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?