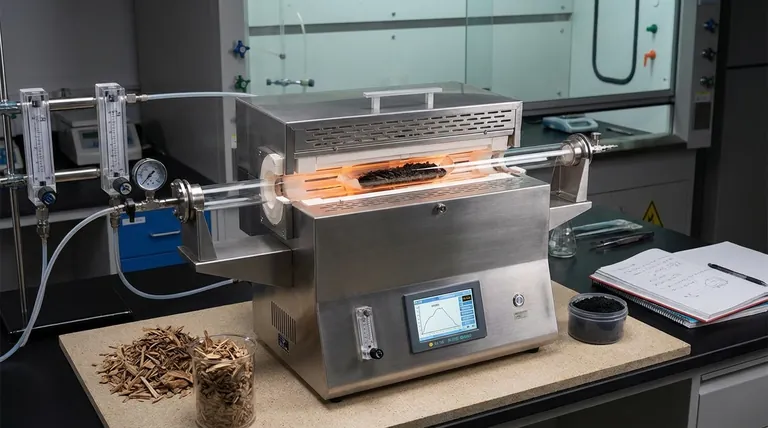

Hochtemperatur-Röhren- und Muffelöfen dienen als kritische Reaktionsgefäße, die Rohbiomasse in funktionelle katalytische Materialien umwandeln. Sie bieten die streng kontrollierte thermische Umgebung, die erforderlich ist, um organische Materie zu zersetzen, flüchtige Bestandteile zu entfernen und Kohlenstoffatome neu anzuordnen, ohne das Material zu Asche zu verbrennen.

Kernbotschaft Die Hauptfunktion dieser Öfen besteht darin, den Übergang von komplexer organischer Biomasse zu einem stabilen, graphitierten Kohlenstoffgerüst zu ermöglichen. Durch die Kontrolle von Temperatur und Atmosphäre ermöglichen sie die Schaffung hoher elektrischer Leitfähigkeit und die Bildung aktiver elektrokatalytischer Zentren, die unter normalen Umgebungsbedingungen nicht erreicht werden können.

Der Kernprozess: Pyrolyse und Karbonisierung

Thermische Zersetzung

Die grundlegende Rolle dieser Öfen ist die Förderung der Pyrolyse. Durch die Einwirkung hoher Temperaturen (typischerweise zwischen 700 °C und 900 °C) auf die Biomasse zwingt der Ofen das Material zur Dehydratisierung und Decarbonisierung.

Entfernung von flüchtigen Bestandteilen

Mit steigender Temperatur sorgt die Ofenumgebung für die Entfernung flüchtiger Bestandteile. Dies hinterlässt eine starre Kohlenstoffstruktur anstelle eines teerartigen Rückstands.

Neuanordnung der Atomstruktur

Die Hitze induziert die Neuanordnung von Kohlenstoffatomen. Dies wandelt amorphe organische Makromoleküle in ein geordnetes, graphitiertes Kohlenstoffgerüst um, das die für die Funktion des Materials als Elektrode oder Katalysator notwendige elektrische Leitfähigkeit bereitstellt.

Die Rolle der Atmosphärenkontrolle

Schaffung einer inerten Umgebung

Ein entscheidender Unterschied dieser Öfen, insbesondere von Röhrenöfen, ist die Fähigkeit, eine bestimmte Atmosphäre aufrechtzuerhalten. Sie führen Inertgase wie Stickstoff oder Argon ein, um Sauerstoff auszuschließen.

Verhinderung der Verbrennung

Ohne diese kontrollierte Atmosphäre würden hohe Temperaturen die Biomasse einfach verbrennen. Die sauerstofffreie Umgebung sorgt dafür, dass das Material karbiniert (zu Holzkohle wird) und nicht verbrennt (zu Asche wird).

Förderung des Doping

Die kontrollierte Atmosphäre ermöglicht präzise chemische Modifikationen. Beispielsweise ermöglicht die Aufrechterhaltung eines konstanten Stickstoffflusses ein effizientes Stickstoff-Doping durch Modifikatoren wie Harnstoff, wodurch Fremdatome in das Kohlenstoffgerüst integriert werden, um die katalytische Aktivität zu verbessern.

Oberflächentechnik und Aktivierung

Ätzen von Porenstrukturen

Über einfaches Erhitzen hinaus treiben diese Öfen die Kinetik für die Aktivierung voran. Durch die Aufrechterhaltung präziser Temperaturen (z. B. 600 °C für die Aktivierung) ermöglicht der Ofen den Aktivatoren, chemisch mit der Kohlenstoffmatrix zu reagieren und eine reiche Struktur von Mikroporen zu ätzen.

Oxidative Vorbehandlung

Während Röhrenöfen für inerte Prozesse hervorragend geeignet sind, werden Muffelöfen häufig für die oxidative Vorbehandlung eingesetzt. Das Erhitzen von Trägermaterialien auf niedrigere Temperaturen (z. B. 300 °C) an Luft entfernt hydrophobe Verunreinigungen und erhöht den Oberflächensauerstoffgehalt.

Verankerung aktiver Zentren

Diese Oberflächenmodifikation schafft "Verankerungsstellen". Diese Stellen sind unerlässlich, um Metallvorläufer (wie Palladium oder Eisen) auf der Kohlenstoffoberfläche zu fixieren, was eine gleichmäßige Abscheidung und hohe katalytische Leistung gewährleistet.

Verständnis der Kompromisse

Atmosphärenpräzision vs. Volumen

Röhrenöfen bieten eine überlegene Kontrolle über Gasfluss und Atmosphärenreinheit, was sie ideal für strenge Pyrolyse- und Dopingprozesse macht, bei denen der Ausschluss von Sauerstoff entscheidend ist. Sie haben jedoch typischerweise eine geringere Probenkapazität.

Einfachheit vs. Kontrolle

Muffelöfen eignen sich im Allgemeinen besser für die Chargenverarbeitung, das Vorsintern oder oxidative Behandlungen, bei denen ein streng fließendes Inertgas weniger kritisch ist. Sie eignen sich hervorragend für strukturelle Bindungen (Sintern), können aber Schwierigkeiten haben, die extreme atmosphärische Reinheit eines Röhrenofens für empfindliche Hochtemperatur-Karbonisierung zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres Biomasse-basierten Kohlenstoffs zu maximieren, wählen Sie Ihre Ausrüstung basierend auf der spezifischen Phase der Vorbereitung:

- Wenn Ihr Hauptaugenmerk auf Pyrolyse und Graphitierung liegt: Verwenden Sie einen Röhrenofen, um eine streng inerte Stickstoff- oder Argonatmosphäre zu gewährleisten, die die Verbrennung verhindert und die Leitfähigkeit maximiert.

- Wenn Ihr Hauptaugenmerk auf Oberflächenfunktionalisierung oder Vorbehandlung liegt: Verwenden Sie einen Muffelofen, um eine oxidative Erhitzung (ca. 300 °C) durchzuführen, die Verankerungsstellen für Metallkatalysatoren schafft.

- Wenn Ihr Hauptaugenmerk auf dem Doping (z. B. Stickstoff) liegt: Verwenden Sie einen Röhrenofen mit präzisen Temperaturrampen, um die Integration von Dotierstoffen in das Kohlenstoffgitter zu erleichtern.

Der Erfolg hängt davon ab, den Ofen nicht nur als Heizgerät, sondern als Präzisionsinstrument zur Steuerung der chemischen Entwicklung Ihres Materials zu nutzen.

Zusammenfassungstabelle:

| Merkmal | Rolle des Röhrenofens | Rolle des Muffelofens |

|---|---|---|

| Hauptprozess | Hochtemperatur-Karbonisierung & Stickstoff-Doping | Oxidative Vorbehandlung & Chargen-Sintern |

| Atmosphäre | Streng inert (Stickstoff/Argon/CVD) | Umgebungsluft oder statische Atmosphäre |

| Wichtigstes Ergebnis | Graphitiertes Kohlenstoffgerüst & Leitfähigkeit | Oberflächensauerstoffgehalt & Verunreinigungsentfernung |

| Am besten geeignet für | Sauerstofffreie Pyrolyse & Porenätzung | Vorheizen & großvolumige strukturelle Bindung |

Verbessern Sie Ihre Materialwissenschaft mit präziser thermischer Verarbeitung. Mit Experten-F&E und Fertigung im Rücken bietet KINTEK Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar an Ihre spezifischen Anforderungen an Biomasse-Karbonisierung und -Doping. Sorgen Sie für konsistente Graphitierung und überlegene katalytische Aktivität mit unseren Laboröfen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen!

Referenzen

- Shuling Liu, Baojun Li. Catalytically Active Carbon for Oxygen Reduction Reaction in Energy Conversion: Recent Advances and Future Perspectives. DOI: 10.1002/advs.202308040

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie erleichtern das Design und die Heizmethode eines Rohrreaktors simulierte Ethan-Cracking-Experimente?

- Welche Rolle spielt eine Röhrenofen bei der TMDC-ND-Herstellung? Beherrschen Sie die Synthese von Graphen-dekorierte Nanostrukturen

- Wie funktioniert ein Spaltrohrofen (Einfachzone)? Einfacher Zugang und gleichmäßige Erwärmung freischalten

- Was ist die Hauptrolle eines Röhrenofens bei der CuGaO2-Behandlung? Verbesserung der Kristallisation und Filmleistung

- Wie ermöglicht ein Röhren-CVD-Ofen die In-situ-Synthese von CNT/Cu-Verbundpulvern? Erzielen Sie überlegene Materialbindungen

- Was sind die Haupteinsatzgebiete von Hochtemperatur-Rohröfen? Entfesseln Sie präzise Temperaturkontrolle für die Materialwissenschaft

- Warum eine Röhrenofen mit Atmosphärenkontrolle für die Umwandlung von NiFe LDH in NiFe-Legierung verwenden? Präzise Metallreduktion erreichen

- Wie erreicht ein Rohrofen eine hohe thermische Effizienz? Energieverbrauch optimieren für Kosteneinsparungen