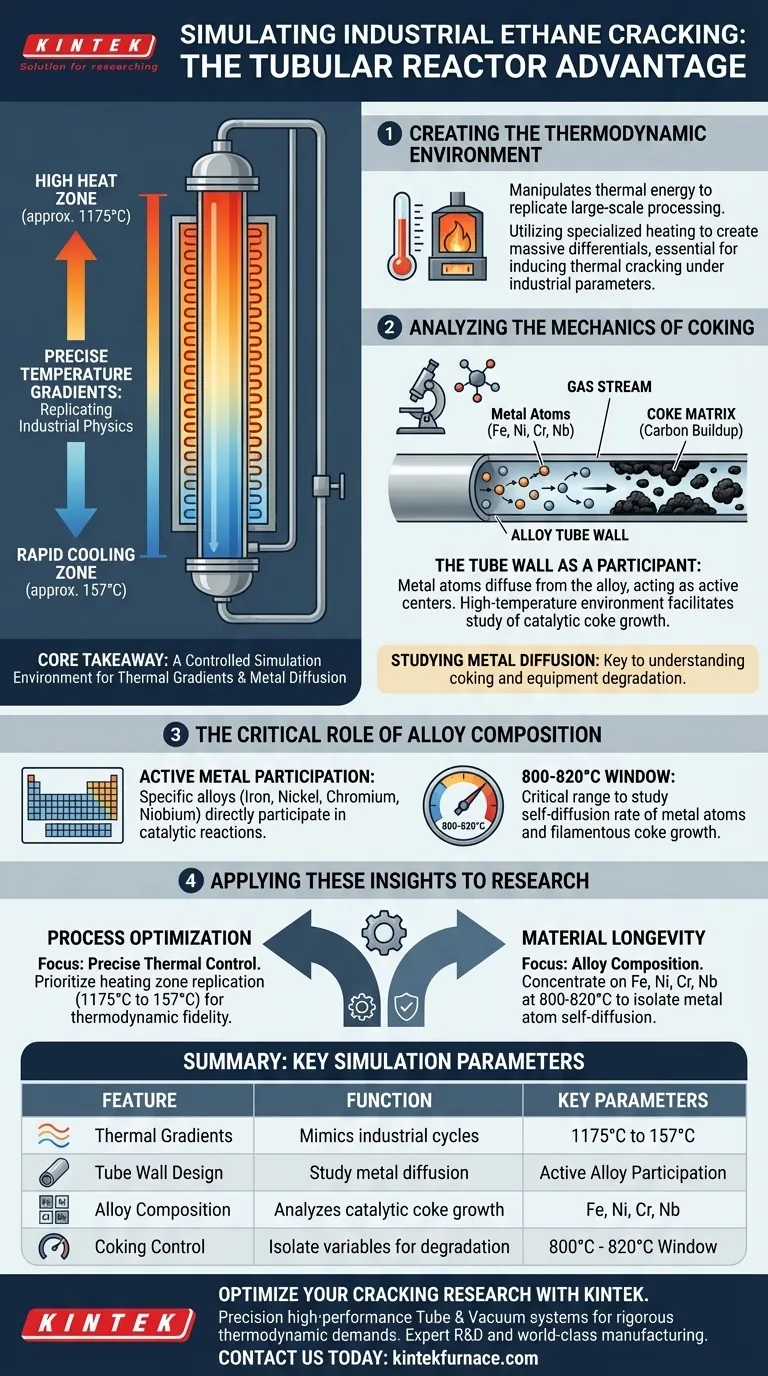

Das Design eines Rohrreaktors erleichtert das simulierte Ethan-Cracking durch die Schaffung einer präzisen, hochvariablen Heizzone, die die extremen thermodynamischen Bedingungen der industriellen Produktion genau nachahmt. Durch die Nutzung steiler Temperaturgradienten – die erheblich von Hochs wie 1175 °C bis zu Tiefs von 157 °C reichen – bietet das Gerät die spezifische physikalische Umgebung, die erforderlich ist, um thermisches Cracking zu induzieren und gleichzeitig die Variablen zu isolieren, die zur Untersuchung der Koksbildung erforderlich sind.

Kernbotschaft: Der Rohrreaktor ist nicht nur ein Heizgefäß; er ist eine kontrollierte Simulationsumgebung. Seine Hauptfunktion besteht darin, industrielle thermische Gradienten zu replizieren, um zu untersuchen, wie Metallatome aus den Rohrwandungen diffundieren, und den Forschern so zu ermöglichen, die katalytischen Mechanismen zu verstehen, die das Verkokung und die Gerätezerstörung antreiben.

Schaffung der thermodynamischen Umgebung

Die grundlegende Fähigkeit des Rohrreaktors liegt in seiner Fähigkeit, thermische Energie zu manipulieren, um großtechnische Verarbeitungsbedingungen zu replizieren.

Präzise Temperaturgradienten

Der Reaktor verwendet eine spezielle Heizzone, die darauf ausgelegt ist, massive Temperaturunterschiede zu erzeugen.

Referenzen deuten auf Gradienten von etwa 1175 °C bis 157 °C hin.

Dieser breite Bereich ist entscheidend für die Simulation der schnellen Heiz- und Kühlzyklen, die in industriellen Ethan-Cracking-Anlagen vorkommen.

Nachbildung industrieller Physik

Diese thermische Struktur bietet die notwendigen thermodynamischen Bedingungen, damit die Reaktionsgase thermischem Cracking unterliegen.

Durch die strenge Kontrolle dieser Umgebung können Forscher sicherstellen, dass der chemische Abbau von Ethan unter Parametern erfolgt, die mit realen Produktionsdaten übereinstimmen.

Analyse der Mechanismen der Verkokung

Über das einfache Erhitzen hinaus ist das Design des Reaktors entscheidend für die Untersuchung der Wechselwirkung zwischen den Reaktormaterialien und dem Gasstrom.

Die Rohrwand als Teilnehmer

Das Design des Reaktors erkennt an, dass die Rohrwand kein passiver Behälter ist.

Sie bietet einen physischen Raum, in dem Metallatome aus dem Legierungsmaterial diffundieren können.

Diese Funktion ermöglicht es Forschern zu beobachten, wie das Reaktormaterial selbst zur Reaktion beiträgt.

Untersuchung der MetallDiffusion

Die Hochtemperaturumgebung erleichtert die Untersuchung, wie aktive Metallzentren in die Koksmatrix wandern.

Diese Diffusion ist ein Haupttreiber für die Induktion von Verkokung (Kohlenstoffablagerung) an den Reaktorwänden.

Das Setup ermöglicht die Isolierung dieser Variablen, um speziell zu sehen, wie Wandmaterialien im Laufe der Zeit abgebaut werden.

Die entscheidende Rolle der Legierungszusammensetzung

Während die Heizmethode die Reaktion antreibt, definiert die spezifische Zusammensetzung des Reaktorrohrs die chemischen Wechselwirkungen.

Aktive Metallbeteiligung

Die Rohre bestehen oft aus speziellen Legierungen, die Eisen, Nickel, Chrom und Niob enthalten.

Diese Elemente sind nicht inert; sie nehmen während des Cracking-Prozesses direkt an katalytischen Reaktionen teil.

Katalytischer Einfluss auf das Koks Wachstum

In Hochtemperaturfenstern (insbesondere um 800-820 °C) wird die Legierungszusammensetzung zu einer kritischen Variable.

Forscher nutzen diesen spezifischen Temperaturbereich, um die Selbstdiffusionsrate von Metallatomen zu untersuchen.

Dies hilft zu identifizieren, wie diese Metallzentren das Wachstum von filamentösem Koks induzieren, eine Hauptursache für die Verstopfung von Reaktoren.

Kritische Überlegungen bei der Simulation

Bei der Verwendung eines Rohrreaktors für diese Experimente ist es unerlässlich, die Komplexität der Simulation zu verstehen.

Empfindlichkeit gegenüber Temperaturprofilen

Die Simulation ist sehr empfindlich gegenüber dem exakt angewendeten Temperaturprofil.

Eine Abweichung in der Heizzone kann die Rate der Metallatomdiffusion verändern.

Dies kann zu ungenauen Daten darüber führen, wie schnell die Verkokung in einer großtechnischen Industrieanlage erfolgen wird.

Variablen bei der Materialauswahl

Das spezifische Verhältnis der Legierungselemente (z. B. 37:35:25:3 Gew.-%) verändert das katalytische Verhalten grundlegend.

Ergebnisse, die aus einer bestimmten Legierungszusammensetzung stammen, können nicht universell auf Reaktoren mit unterschiedlichen Metallurgien angewendet werden.

Anwendung dieser Erkenntnisse in der Forschung

Um den Wert von simulierten Ethan-Cracking-Experimenten zu maximieren, passen Sie Ihre Reaktoraufstellung an Ihre spezifischen Forschungsziele an.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung liegt: Priorisieren Sie die präzise Steuerung der Heizzone, um den Gradienten von 1175 °C bis 157 °C nachzubilden und die thermodynamische Treue zu Industriestandards zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialhaltbarkeit liegt: Konzentrieren Sie sich auf die Legierungszusammensetzung (Fe, Ni, Cr, Nb) und halten Sie Temperaturen im Bereich von 800-820 °C ein, um die Selbstdiffusion von Metallatomen in die Koksmatrix zu isolieren und zu messen.

Durch die Kontrolle sowohl des Temperaturgradienten als auch der metallurgischen Umgebung verwandeln Sie den Reaktor von einem einfachen Heizgerät in ein präzises Analysewerkzeug zur Vorhersage der industriellen Leistung.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Ethan-Cracking-Simulation | Schlüsselparameter |

|---|---|---|

| Thermische Gradienten | Nachbildung industrieller Heiz-/Kühlzyklen | 1175 °C bis 157 °C |

| Rohrwanddesign | Ermöglicht die Untersuchung der Metallatomdiffusion | Aktive Legierungsbeteiligung |

| Legierungszusammensetzung | Analyse des katalytischen Wachstums von filamentösem Koks | Fe, Ni, Cr, Nb |

| Koks-Kontrolle | Isolierung von Variablen für den Geräteabbau | 800 °C - 820 °C Fenster |

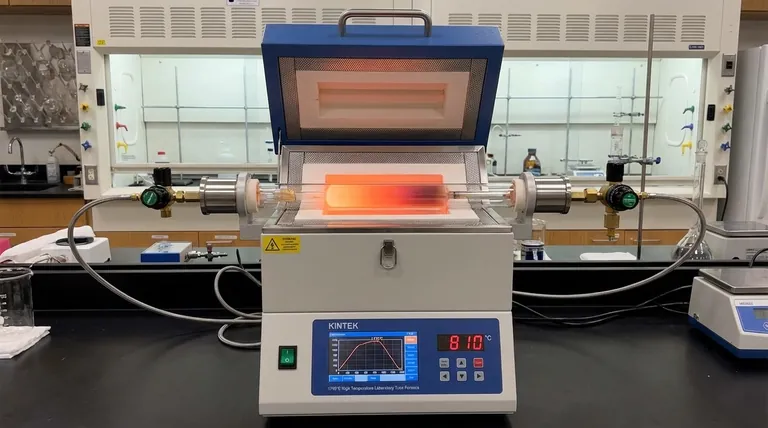

Optimieren Sie Ihre Cracking-Forschung mit KINTEK

Präzision ist der Unterschied zwischen einem einfachen Experiment und einem skalierbaren industriellen Durchbruch. KINTEK bietet Hochleistungs-, kundenspezifische Rohr- und Vakuumsysteme, die entwickelt wurden, um die strengen thermodynamischen Anforderungen von Ethan-Cracking-Simulationen zu erfüllen.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten unsere Labor-Hochtemperaturöfen die exakte thermische Kontrolle, die erforderlich ist, um MetallDiffusion und katalytische Koksbildungsmechanismen zu untersuchen.

Bereit, Ihre Materialforschung aufzuwerten? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Reaktorbedürfnisse zu besprechen und zu erfahren, wie unsere Spezialausrüstung industrielle Genauigkeit in Ihr Labor bringen kann.

Visuelle Anleitung

Referenzen

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie simulieren Röhrenöfen und Absperrventile TCOP-Experimente? Experteneinstellung für thermochemische Sauerstoffpumpen

- Wie erleichtert ein industrieller Rohrofen den Packzementationsprozess? Meisterpräzisionsdiffusionsbeschichtungen

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Wie entstand der Rohrofen und wo wird er heute üblicherweise eingesetzt? Entdecken Sie seine Entwicklung und moderne Anwendungen

- Was ist die Funktion des Quarzglasrohrs in einem Wasserstoffreduktionsofen? Gewährleistung einer hochreinen Tellurproduktion

- Wie schneidet ein Rohrofen beim Cracken im Vergleich zu einem Gasofen hinsichtlich der Effizienz ab? Entdecken Sie höhere Effizienz und Präzision

- Was sind die Vorteile eines Hochdruck-Metallrohrreaktors für die CO2-Hydrierung? Erzielung kinetischer Präzision

- Was sind einige gängige Anwendungen von Vertikalrohröfen?Präzisionserwärmung für verschiedene Branchen