Für Hochtemperatur-Metallurgieprozesse ist das am häufigsten verwendete Gas zur Bereitstellung einer inerten Atmosphäre Argon (Ar). Sein Hauptzweck ist es, Sauerstoff und andere reaktive Gase aus der Umgebung zu verdrängen und so die Bildung unerwünschter Oxide auf der Metalloberfläche zu verhindern. In einigen Fällen werden auch Gemische verwendet, die Wasserstoff enthalten, um eine reduzierende Atmosphäre zu schaffen.

Die Kernherausforderung in der Hochtemperatur-Metallurgie ist nicht die Hitze selbst, sondern die beschleunigten chemischen Reaktionen, die sie verursacht, hauptsächlich mit Sauerstoff in der Luft. Die Lösung besteht darin, einen schützenden gasförmigen Schild zu erzeugen, der nicht reaktiv (inert) ist, um kostspielige Defekte wie Oxidation zu verhindern und die Integrität des Endprodukts zu gewährleisten.

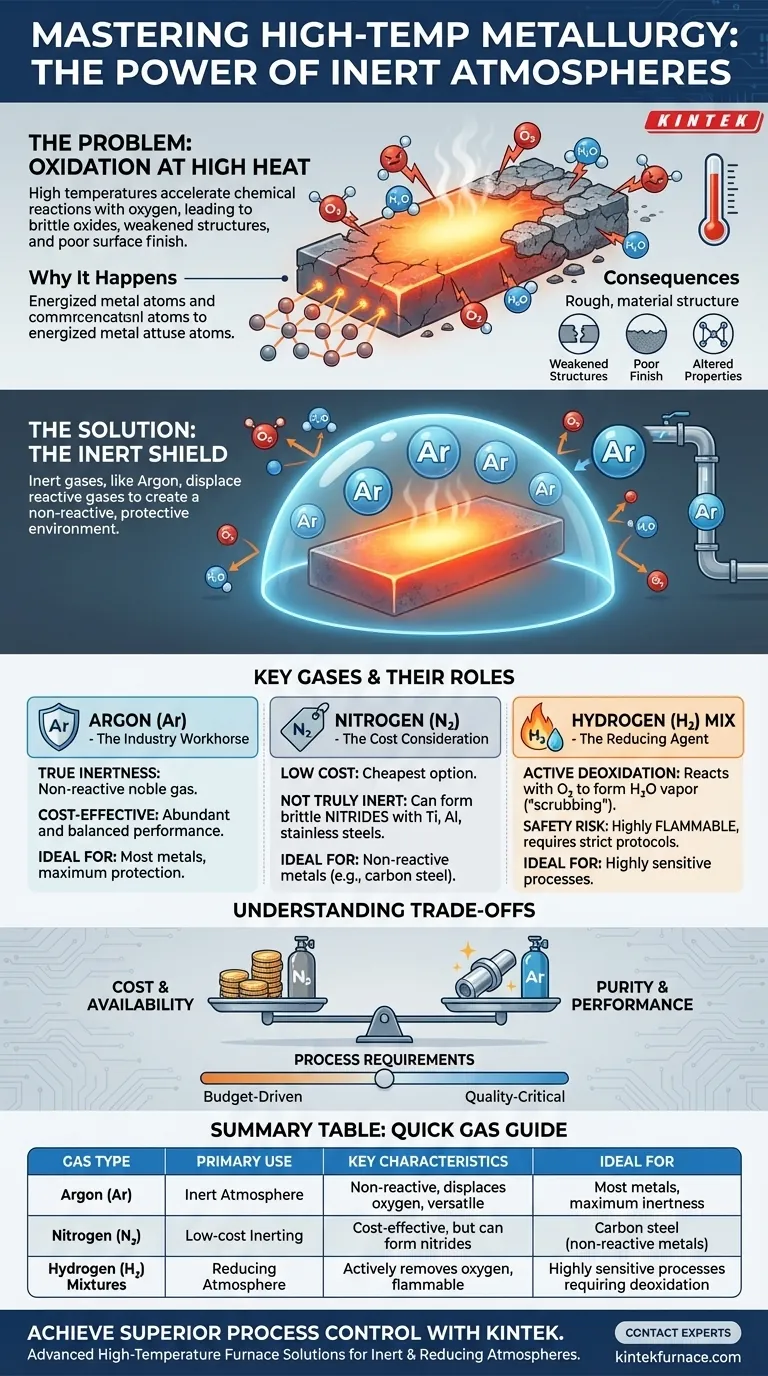

Das grundlegende Problem: Oxidation bei hohen Temperaturen

Warum Metalle oxidieren

Bei Raumtemperatur sind die meisten Metalle relativ stabil. Wenn die Temperatur während Prozessen wie Schweißen, Gießen oder Wärmebehandlung dramatisch ansteigt, werden die Metallatome stark energetisiert. Diese Energie beschleunigt ihre Reaktionsgeschwindigkeit mit dem in der Umgebungsluft vorhandenen Sauerstoff drastisch.

Diese chemische Reaktion führt zur Bildung von Metalloxiden auf der Oberfläche des Werkstücks.

Die Folgen der Oxidation

Oxidschichten sind typischerweise spröde, blättrig und weisen schlechte mechanische Eigenschaften auf. Ihre Anwesenheit kann zu einer Reihe von Problemen führen:

- Geschwächte Strukturen: Beim Schweißen können Oxide im Schweißbad eingeschlossen werden und Einschlüsse bilden, die die Festigkeit der Verbindung beeinträchtigen.

- Schlechte Oberflächengüte: Oxidation hinterlässt eine verfärbte und raue Oberfläche, die oft kostspielige und zeitaufwändige sekundäre Reinigungsprozesse erfordert.

- Veränderte Materialeigenschaften: Die Bildung einer Oxidschicht verbraucht das Grundmetall und kann die chemischen und physikalischen Eigenschaften der Oberfläche der Komponente verändern.

Erzeugung des Schutzschildes: Inert- vs. Reduzierende Atmosphären

Um Oxidation zu verhindern, müssen die reaktiven Gase – hauptsächlich Sauerstoff und Wasserdampf – aus der unmittelbaren Nähe des heißen Metalls entfernt werden. Dies wird erreicht, indem der Bereich mit einem Schutzgas geflutet wird.

Die Rolle einer inerten Atmosphäre

Eine inerte Atmosphäre funktioniert nach dem Prinzip der Verdrängung. Gase wie Argon sind schwerer als Luft und chemisch nicht reaktiv. Wenn sie in die Prozesszone gepumpt werden, verdrängen sie physisch die leichtere, sauerstoffreiche Luft von der Metalloberfläche.

Da das Inertgas selbst bei extremen Temperaturen keine chemische Bindung mit dem Metall eingeht, bildet es einen perfekten, nicht reaktiven Schutzschild.

Argon: Das Arbeitspferd der Industrie

Argon ist aus zwei Hauptgründen die erste Wahl für die meisten Inertisierungsanwendungen:

- Echte Inertheit: Als Edelgas ist Argon extrem nicht reaktiv und bildet unter nahezu allen metallurgischen Bedingungen keine Verbindungen mit anderen Elementen.

- Kosteneffizienz: Obwohl es teurer als Stickstoff ist, ist Argon weitaus häufiger und billiger als andere Edelgase wie Helium, was es zum idealen Gleichgewicht zwischen Leistung und Kosten macht.

Eine Alternative: Reduzierende Atmosphären

Manchmal wird eine rein inerte Atmosphäre durch eine reduzierende Atmosphäre ergänzt oder ersetzt, die häufig Wasserstoff (H₂) enthält, typischerweise in geringen Prozentsätzen mit Argon gemischt.

Im Gegensatz zu Argon, das passiv ist, ist Wasserstoff chemisch aktiv. Er reagiert aggressiv mit jeglichem in der Atmosphäre vorhandenen Sauerstoff, um Wasser (H₂O) zu bilden, das dann als Dampf abgeführt wird. Dieser Prozess "wäscht" oder reduziert aktiv die Sauerstoffmenge und bietet eine zusätzliche Schutzschicht gegen Oxidation.

Die Abwägungen verstehen

Die Wahl des richtigen Gases ist eine kritische Entscheidung, die auf dem spezifischen Metall, der Prozesstemperatur und dem Budget basiert.

Kosten vs. Reinheit

Der primäre Kompromiss ist oft der Preis. Stickstoff ist das billigste Schutzgas, aber wie unten erläutert, ist es nicht immer geeignet. Argon ist der nächste Preisschritt und bietet echte Inertheit für eine breitere Palette von Anwendungen. Die erforderliche Reinheit des Gases beeinflusst die Kosten erheblich; höhere Reinheit bedeutet besseren Schutz, jedoch zu einem Aufpreis.

Die Stickstoff-Überlegung

Stickstoff (N₂) wird aufgrund seiner geringen Kosten und relativen Nichtreaktivität oft zur Inertisierung in Betracht gezogen. Es ist jedoch kein wirklich inertes Gas.

Bei den hohen Temperaturen, die bei vielen metallurgischen Prozessen auftreten, kann Stickstoff mit bestimmten Metallen – insbesondere Titan, Aluminium und einigen Edelstählen – reagieren und harte, spröde Verbindungen bilden, die als Nitride bezeichnet werden. Dies kann genauso schädlich sein wie Oxidation, wodurch Stickstoff für viele kritische Anwendungen ungeeignet ist.

Sicherheit und Handhabung

Während Argon und Stickstoff sicher zu handhaben sind (obwohl sie in geschlossenen Räumen erstickend wirken), bergen Atmosphären, die Wasserstoff enthalten, ein neues Risiko: Entflammbarkeit. Wasserstoff ist hochentzündlich und erfordert spezielle Ausrüstung, Leckerkennungssysteme und strenge Sicherheitsprotokolle, um Explosionsrisiken zu managen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl einer schützenden Gasatmosphäre muss direkt auf Ihr Material, Ihr Budget und Ihre Qualitätsanforderungen abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Inertheit und Vielseitigkeit liegt: Verwenden Sie hochreines Argon, da es bei praktisch allen Temperaturen mit allen Metallen nicht reaktiv ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei nicht reaktiven Metallen liegt: Stickstoff kann eine praktikable Option für Materialien wie Kohlenstoffstahl sein, Sie müssen jedoch dessen Kompatibilität überprüfen, um Nitridbildung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf aktiver Deoxidation für einen hochsensiblen Prozess liegt: Ein Gemisch aus Argon und Wasserstoff ist äußerst wirksam, erfordert jedoch eine sorgfältige Handhabung der damit verbundenen Entflammbarkeitsrisiken.

Letztendlich ist die Auswahl der richtigen Atmosphäre ein grundlegender Schritt zur Kontrolle der Qualität und Integrität Ihres endgültigen metallurgischen Produkts.

Zusammenfassungstabelle:

| Gastyp | Hauptverwendung | Schlüsselmerkmale | Ideal für |

|---|---|---|---|

| Argon (Ar) | Inerte Atmosphäre | Nicht reaktiv, verdrängt Sauerstoff, vielseitig | Die meisten Metalle, maximale Inertheit |

| Stickstoff (N₂) | Kostengünstige Inertisierung | Kosteneffizient, kann aber Nitride bilden | Kohlenstoffstahl (nicht reaktive Metalle) |

| Wasserstoff (H₂) Gemische | Reduzierende Atmosphäre | Entfernt aktiv Sauerstoff, brennbar | Hochsensible Prozesse, die Deoxidation erfordern |

Haben Sie Probleme mit Oxidation oder inkonsistenten Ergebnissen bei Ihren Hochtemperaturprozessen? KINTEKs fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh- und Vakuum- & Atmosphärenöfen, sind so konstruiert, dass sie nahtlos mit inerten und reduzierenden Atmosphären zusammenarbeiten. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihr Ofen perfekt für Ihre spezifischen Gasbedürfnisse und metallurgischen Anwendungen konfiguriert ist. Kontaktieren Sie noch heute unsere Experten, um eine überlegene Prozesskontrolle und Produktqualität zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen