Ein zirkulierendes Wasserkühlsystem dient als primäre Verteidigungslinie gegen thermische Degradation in groß angelegten CVD-Betrieben. Seine ausdrückliche Funktion besteht darin, aktiv die Temperatur von Vakuumröhrenofenflanschdichtungen, Vakuumdichtungen und empfindlichen Netzteilkomponenten zu regulieren. Durch die Aufnahme und Ableitung der intensiven Wärme, die während der Synthese entsteht, verhindert es den physikalischen Abbau von Dichtungsmaterialien und gewährleistet die strukturelle Integrität elektrischer Systeme.

Kern Erkenntnis: Der Wert eines Kühlsystems liegt nicht nur in der Temperaturreduzierung; es ist die Erhaltung der Vakuumintegrität. Durch den Schutz von Dichtungen vor Überhitzung verhindert das System Luftlecks, die ansonsten die Reaktionsumgebung beeinträchtigen würden, und gewährleistet sowohl den experimentellen Erfolg als auch die langfristige Langlebigkeit der Ausrüstung.

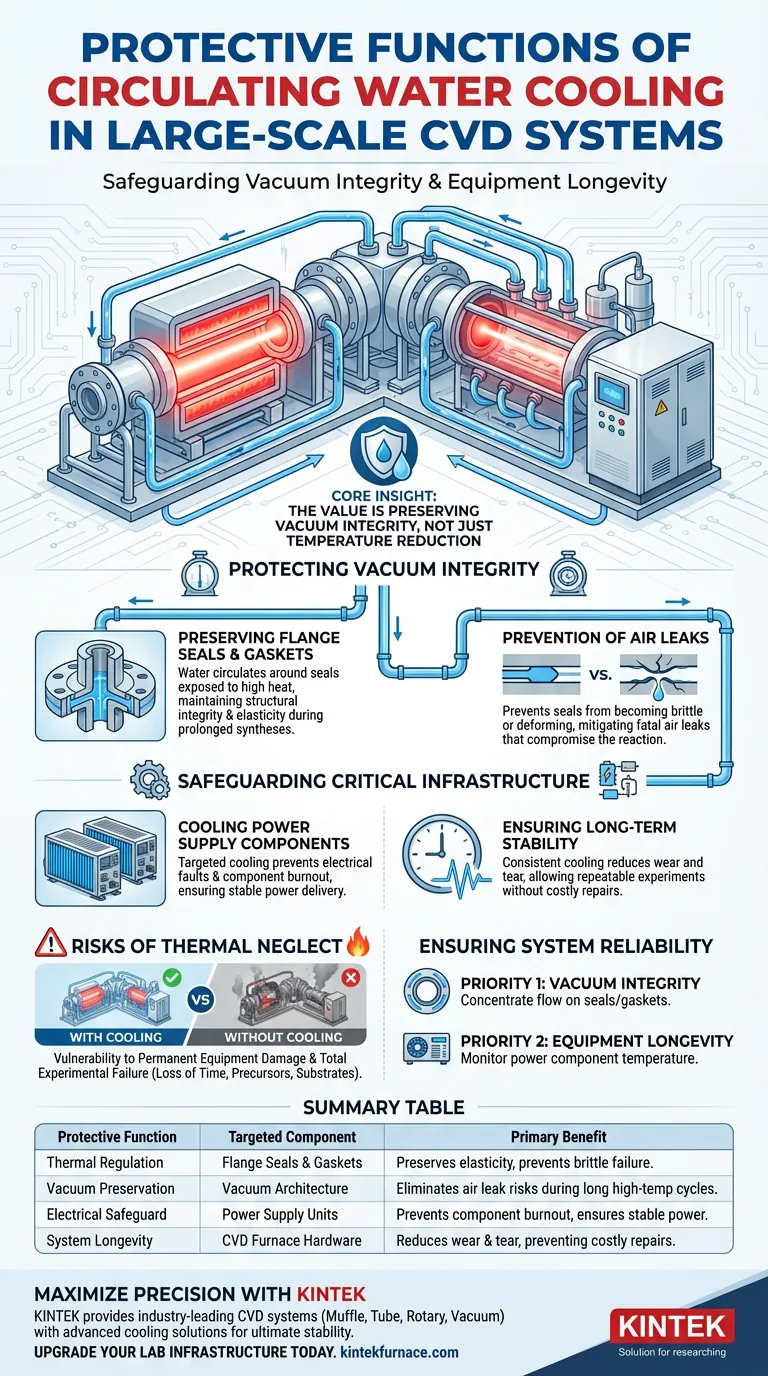

Schutz der Vakuumintegrität

Die chemische Gasphasenabscheidung (CVD) von hoher Qualität beruht auf der Aufrechterhaltung einer makellosen Vakuumumgebung. Das zirkulierende Wassersystem ist unerlässlich, um diesen Zustand unter thermischer Belastung aufrechtzuerhalten.

Erhaltung von Flanschdichtungen und Dichtungen

CVD-Syntheseprozesse beinhalten typischerweise die Aufrechterhaltung hoher Temperaturen für mehrere Stunden.

Während dieser verlängerten Zyklen sind statische Komponenten wie Flanschdichtungen und Vakuumdichtungen erheblicher Wärmestrahlung ausgesetzt.

Das Wasserkühlsystem zirkuliert Flüssigkeit um diese spezifischen Punkte, um deren strukturelle Integrität und Elastizität zu erhalten.

Die Verhinderung von Luftlecks

Wenn Dichtungsmaterialien überhitzen, werden sie spröde oder verformen sich, was zu einem sofortigen Versagen führt.

Dieses Versagen schafft einen Weg für externe Luft, in die Kammer einzudringen.

Durch die Kühlung dieser Dichtungen mildert das System effektiv das Risiko von Luftlecks, die für den chemischen Abscheidungsprozess fatal sind.

Schutz kritischer Infrastruktur

Über die Vakuumkammer hinaus schützt das Kühlsystem die teure Hardware, die für den Betrieb erforderlich ist.

Kühlung von Netzteilkomponenten

Das System bietet eine gezielte Kühlung für kritische Netzteilkomponenten.

Diese Komponenten erzeugen während des Betriebs ihre eigene interne Wärme und befinden sich oft in der Nähe der Hochtemperatur-Ofenzonen.

Aktive Kühlung verhindert elektrische Fehler und Komponentenausfälle und gewährleistet eine stabile Stromversorgung während der gesamten Synthese.

Gewährleistung langfristiger Stabilität

Konstante Kühlung ist der Schlüssel zum langfristig stabilen Betrieb des gesamten CVD-Systems.

Ohne dieses Wärmemanagement würde der Verschleiß des Systems drastisch beschleunigt.

Diese Schutzfunktion ermöglicht wiederholbare Experimente ohne die Notwendigkeit häufiger, kostspieliger Reparaturen.

Risiken thermischer Vernachlässigung verstehen

Obwohl das Kühlsystem die Komplexität des Aufbaus erhöht, ist der Kompromiss, ohne es zu arbeiten, ein inakzeptables Risiko.

Anfälligkeit für Geräteschäden

Die primäre Referenz hebt hervor, dass Kühlung das Risiko von Geräteschäden mindert.

Die Vernachlässigung des Kühlkreislaufs ruiniert nicht nur ein Experiment; es kann die Ofenhardware und die Vakuumarchitektur dauerhaft beschädigen.

Die Kosten des experimentellen Scheiterns

Ein einzelnes Versagen einer Dichtung oder einer Stromkomponente führt zum vollständigen experimentellen Scheitern.

Dies führt zum Verlust wertvoller Zeit, Vorläufer und Substrate.

Das Kühlsystem fungiert als Versicherungspolice gegen diese Betriebsverluste.

Gewährleistung der Systemzuverlässigkeit

Um die Lebensdauer und Effizienz Ihres CVD-Systems zu maximieren, beachten Sie die folgenden Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Vakuumintegrität liegt: Stellen Sie sicher, dass der Kühlstrom auf Flanschdichtungen und Dichtungen konzentriert ist, um Luftlecks während langer Synthesen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Gerätelebensdauer liegt: Überwachen Sie die Temperatur der Netzteilkomponenten, um elektrische Ausfälle zu verhindern und die Wartungskosten zu senken.

Das zirkulierende Wasserkühlsystem ist die grundlegende Komponente, die einen Hochtemperatur-Ofen in ein stabiles, zuverlässiges Werkzeug für die präzise Materialherstellung verwandelt.

Zusammenfassungstabelle:

| Schutzfunktion | Zielkomponente | Primärer Nutzen |

|---|---|---|

| Thermische Regelung | Flanschdichtungen & Dichtungen | Erhält die Elastizität der Dichtung und verhindert sprödes Versagen |

| Vakuumerhaltung | Vakuumarchitektur | Eliminiert Luftlecksrisiken während langer Hochtemperaturzyklen |

| Elektrische Absicherung | Netzteile | Verhindert Komponentenausfälle und gewährleistet eine stabile Stromversorgung |

| Systemlebensdauer | CVD-Ofenhardware | Reduziert Verschleiß und verhindert kostspielige mechanische Reparaturen |

Maximieren Sie die Präzision Ihres Labors mit KINTEK

Lassen Sie nicht zu, dass thermische Degradation Ihre Syntheseergebnisse beeinträchtigt. KINTEK bietet branchenführende CVD-Systeme, die auf ultimative Stabilität und Langlebigkeit ausgelegt sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – die alle mit fortschrittlichen Kühllösungen angepasst werden können, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, Ihre Laborinfrastruktur zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere Hochtemperatur-Ofenlösungen den langfristigen Erfolg Ihrer Materialforschung gewährleisten können.

Visuelle Anleitung

Referenzen

- Mitigating Silicon Amorphization in Si–Gr Anodes: A Pathway to Stable, High‐Energy Density Anodes for Li‐Ion Batteries. DOI: 10.1002/smll.202504704

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Aufgaben führen Ultraschallreinigung und Ionenzerstäubungssysteme in PVD durch? Erzielung einer atomaren Beschichtungshaftung

- Welche Rolle spielt ein Niederdruck-Heißwand-CVD-System bei der Graphensynthese auf Silberfolie? Experten-Einblicke

- Was sind Beispiele für Metalle und Legierungen, die mittels CVD abgeschieden werden? Entdecken Sie Hochleistungsbeschichtungen für Ihre Branche

- Welche Vorteile bietet die Inside-out-Verarbeitung in der CVD? Ermöglichen Sie die komplexe, endformnahe Fertigung

- Welche Arten von Oberflächenbeschichtungen können mit CVD-Öfen aufgebracht werden? Entdecken Sie vielseitige Lösungen für Ihre Bedürfnisse

- Was ist chemische Gasphasenabscheidung (CVD) und wofür wird sie verwendet? Hochleistungsdünnschichten freischalten

- In welchen Bereichen werden CVD-Öfen häufig eingesetzt? Essentiell für Halbleiter, Luft- und Raumfahrt und mehr

- Wie wird der Fluss von Vorläufergasen in der CVD gesteuert? Meistern Sie die präzise Gaskontrolle für überlegene Dünnschichten