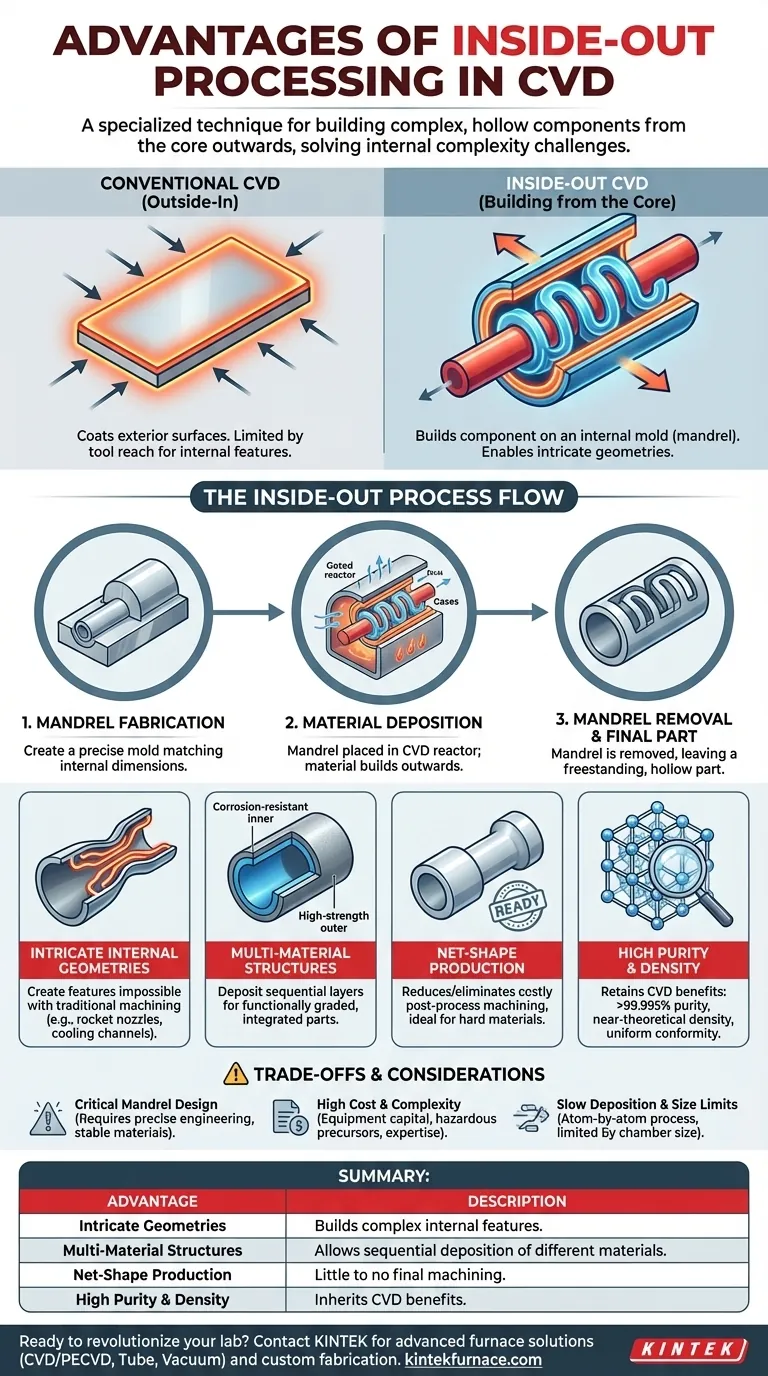

Die Inside-out-Abscheidung aus der Gasphase (CVD) ist eine spezialisierte Fertigungstechnik, die die Art und Weise, wie komplexe, hohle Bauteile hergestellt werden, grundlegend verändert. Im Gegensatz zu herkömmlichen Methoden, die Teile von außen nach innen aufbauen oder bearbeiten, baut dieser Prozess das Bauteil auf einer internen Form auf. Die Hauptvorteile sind die Fähigkeit, komplizierte interne Geometrien zu fertigen, Multimaterial-Verbundstrukturen zu erstellen und endformnahe Teile zu produzieren, die wenig bis gar keine Endbearbeitung erfordern.

Die zentrale Herausforderung in der fortschrittlichen Fertigung ist oft nicht die äußere Form eines Bauteils, sondern dessen innere Komplexität. Inside-out-CVD löst dies, indem das Teil von innen nach außen auf einer entfernbaren Form (einem Dorn) aufgebaut wird, was die Herstellung integrierter, hochleistungsfähiger Designs ermöglicht, die mit traditionellen Methoden unmöglich herzustellen wären.

Das Inside-out-Verfahren verstehen

Um die Vorteile zu schätzen, ist es entscheidend, Inside-out-CVD vom konventionellen Ansatz zu unterscheiden. Der Unterschied liegt darin, wo die Materialabscheidung stattfindet.

Die konventionelle CVD-Methode

Bei einem Standard-CVD-Verfahren reagieren gasförmige Precursoren auf der erhitzten Oberfläche eines Substrats und scheiden einen dünnen Film oder eine Beschichtung ab. Dies ist ein „Outside-in“-Verfahren, hervorragend geeignet zum Beschichten der Außenflächen eines bestehenden Bauteils.

Die Inside-out-Methode: Aufbau vom Kern aus

Inside-out-CVD kehrt dieses Konzept um. Der Prozess umfasst drei Hauptschritte:

- Dornfertigung: Eine Präzisionsform oder ein Dorn wird erstellt, der den genauen Innenmaßen des gewünschten Bauteils entspricht.

- Abscheidung: Der Dorn wird in einen CVD-Reaktor gegeben, und das gewünschte Material (oder die Materialien) wird auf seine Oberfläche abgeschieden. Das Teil wird buchstäblich von der Innenwand nach außen aufgebaut.

- Dornentfernung: Nach Abschluss der Abscheidung wird der Dorn entfernt, typischerweise durch chemisches Ätzen oder Schmelzen, wodurch ein freistehendes, hohles Bauteil zurückbleibt.

Hauptvorteile des Inside-out-Ansatzes

Diese einzigartige Fertigungssequenz erschließt Möglichkeiten, die sonst schwer oder unmöglich zu erreichen wären.

Ermöglichung komplizierter interner Geometrien

Der Hauptvorteil ist die Fähigkeit, komplexe interne Merkmale zu erstellen. Die Komplexität wird nicht mehr durch die Reichweite eines Schneidwerkzeugs begrenzt, sondern durch die Fähigkeit, den Dorn zu fertigen, was oft viel einfacher ist.

Dies ist entscheidend für Komponenten wie Raketentriebwerksdüsen, fortschrittliche Wärmetauscher oder Kühlkanäle, die optimierte, nicht-lineare Passagen für den Flüssigkeits- oder Gasfluss erfordern.

Herstellung von Multimaterial- und ausgekleideten Strukturen

Das Inside-out-Verfahren ist ideal für die Herstellung von funktionsgraduierten Materialien. Durch Ändern der Precursorgase während der Abscheidung können aufeinanderfolgende Schichten verschiedener Materialien aufgebaut werden.

Dies ermöglicht die Herstellung einer einzelnen, integrierten Komponente mit beispielsweise einer hochkorrosionsbeständigen Innenschicht und einer hochfesten strukturellen Außenschicht, ohne Fugen oder Schweißnähte.

Erreichen der Endformnahen Produktion

Da der Abscheidungsprozess die endgültige Komponente direkt formt, entstehen endformnahe oder nahezu endformnahe Teile. Dies reduziert oder eliminiert drastisch die Notwendigkeit kostspieliger und zeitaufwändiger Nachbearbeitung.

Dieser Vorteil ist besonders bedeutsam beim Arbeiten mit sehr harten oder schwer zu bearbeitenden Materialien, wie Keramiken oder hochschmelzenden Metallen.

Übernahme der Kernstärken der CVD

Schließlich behält die Inside-out-Methode alle grundlegenden Vorteile des CVD-Prozesses selbst bei, einschließlich der Fähigkeit, Materialien mit extrem hoher Reinheit (>99,995%), nahezu theoretischer Dichte und ausgezeichneter, gleichmäßiger Konformität herzustellen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist Inside-out-CVD eine spezialisierte Technik mit eigenen Herausforderungen, die sie für nicht jede Anwendung geeignet macht.

Der Dorn ist eine kritische Einschränkung

Der Erfolg des gesamten Prozesses hängt vom Dorn ab. Er muss präzise gefertigt, stabil genug sein, um den hohen Temperaturen des CVD-Prozesses standzuhalten, und, am wichtigsten, leicht und vollständig entfernbar sein, ohne das endgültige Teil zu beschädigen. Die Entwicklung des Dorns ist oft ein eigenständiges, bedeutendes Projekt.

Prozesskosten und Komplexität

Wie die meisten CVD-Prozesse erfordert die Ausrüstung hohe Investitionskosten. Die Precursorgase können teuer und oft gefährlich sein, was spezielle Handhabungsprotokolle und Sicherheitssysteme erfordert. Die Steuerung der Prozessparameter, um die gewünschten Materialeigenschaften zu erreichen, erfordert erhebliches Fachwissen.

Abscheidungszeit und Bauteilgröße

CVD ist ein Atom-für-Atom- oder Molekül-für-Molekül-Abscheidungsprozess, der langsam sein kann. Er ist nicht gut geeignet für die Großserienfertigung mit geringen Kosten. Die letztendliche Größe des Bauteils ist auch durch die physikalischen Abmessungen der CVD-Reaktionskammer begrenzt.

Wann Inside-out-CVD wählen?

Diese Technik sollte als strategische Lösung für spezifische, hochwertige technische Herausforderungen betrachtet werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bauteilen mit komplexen internen Kanälen liegt: Inside-out-CVD ist eine führende Lösung, da die interne Geometrie durch den leichter zu fertigenden Dorn und nicht durch den Weg eines Werkzeugs definiert wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung integrierter Multimaterial-Teile liegt: Diese Methode ermöglicht es Ihnen, verschiedene Materialschichten in einem einzigen, nahtlosen Prozess abzuscheiden, um die Leistung zu optimieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, schwierige Nachbearbeitungen zu vermeiden: Inside-out-CVD produziert endformnahe Teile mit hoher Präzision und ist daher ideal für die Herstellung von Komponenten aus extrem harten oder spröden Materialien.

Indem Sie seine spezifischen Fähigkeiten verstehen, können Sie Inside-out-CVD nutzen, um Komponenten der nächsten Generation zu fertigen, die zuvor als unmöglich galten.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Komplexe interne Geometrien | Erstellt komplexe interne Merkmale mit einem entfernbaren Dorn, wodurch Designs ermöglicht werden, die mit traditionellen Methoden unmöglich sind. |

| Multimaterialstrukturen | Ermöglicht die sequentielle Abscheidung verschiedener Materialien für funktionsgraduierte, nahtlose Komponenten. |

| Endformnahe Produktion | Produziert Teile, die wenig bis gar keine Endbearbeitung erfordern, wodurch Kosten und Zeit reduziert werden. |

| Hohe Reinheit und Dichte | Übernimmt die CVD-Vorteile für Materialien mit >99,995 % Reinheit und gleichmäßiger Konformität. |

Bereit, Ihr Labor mit fortschrittlichen Hochtemperatur-Ofenlösungen zu revolutionieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um verschiedene Labore mit modernster Ausrüstung wie CVD-/PECVD-Systemen, Muffel-, Rohr-, Rotationsöfen und Vakuum- & Atmosphäreöfen zu versorgen. Unsere starke Anpassungsfähigkeit gewährleistet, dass wir Ihre einzigartigen experimentellen Anforderungen für die Herstellung komplexer Komponenten präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung und Produktionseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision