Im Kern wird eine Anlage zur chemischen Gasphasenabscheidung (CVD) verwendet, um außergewöhnlich dünne, hochleistungsfähige Schichten aus festem Material auf einer Oberfläche aufzubringen. Dies geschieht nicht durch Streichen oder Tauchen, sondern durch kontrollierte chemische Reaktionen von Gasen, um eine neue Schicht aufzubauen, die oft nur wenige Atome dick ist. Dieser Prozess ist grundlegend für die Herstellung der fortschrittlichsten Komponenten in der Halbleiter-, Luft- und Raumfahrttechnik sowie in der Medizin.

Der zentrale Zweck von CVD besteht darin, die Oberfläche eines Objekts grundlegend zu verändern und ihm neue Eigenschaften zu verleihen – wie elektrische Isolierung, Hitzebeständigkeit oder Biokompatibilität –, die das darunterliegende Material nicht besitzt. Es ermöglicht die Herstellung von Materialien mit atomarer Präzision, was für die meisten modernen Technologien unerlässlich ist.

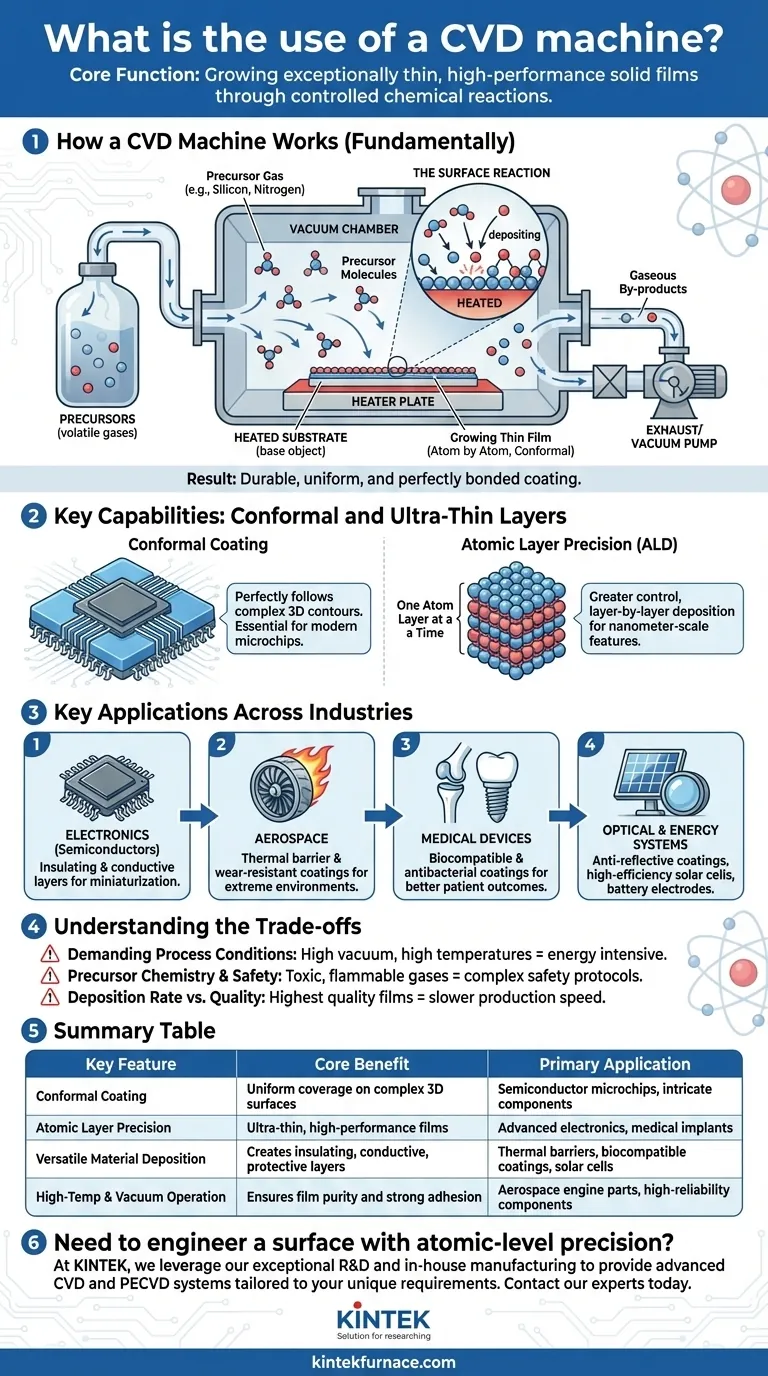

Wie eine CVD-Anlage im Grunde funktioniert

Um den Nutzen einer CVD-Anlage zu verstehen, muss man zunächst ihr Grundprinzip kennen. Es handelt sich um einen hochkontrollierten Prozess, der in einer Vakuumkammer stattfindet.

Die kontrollierte Umgebung

Der gesamte Prozess findet unter Vakuum statt, weit unterhalb des normalen atmosphärischen Drucks. Ein Basismaterial, bekannt als Substrat, wird in die Kammer eingebracht und typischerweise erhitzt.

Anschließend werden ein oder mehrere flüchtige Gase, sogenannte Präkursoren, in die Kammer eingeleitet. Diese Präkursoren enthalten die spezifischen Atome, die für die endgültige Schicht benötigt werden (z. B. Silizium, Stickstoff, Kohlenstoff).

Die Oberflächenreaktion

Wenn die Präkursorgase mit dem erhitzten Substrat in Kontakt kommen, lösen sie eine chemische Reaktion aus oder zersetzen sich. Diese Reaktion bewirkt, dass die gewünschten Atome auf der Oberfläche des Substrats „abgeschieden“ werden oder daran binden und so einen festen Film bilden.

Der Aufbau der Schicht, Atom für Atom

Diese Abscheidung erfolgt Molekül für Molekül und erzeugt eine extrem dünne und gleichmäßige Schicht. Alle unerwünschten Nebenprodukte der chemischen Reaktion bleiben gasförmig und werden aus der Kammer abgesaugt. Das Ergebnis ist eine haltbare, trockene Beschichtung, die perfekt mit dem Substrat verbunden ist.

Die Kernfähigkeit: Erzeugung konformer und ultradünner Schichten

Die wahre Stärke von CVD liegt nicht nur in der Herstellung dünner Schichten, sondern in der Qualität und Präzision dieser Schichten. Dies unterscheidet sie von traditionelleren Beschichtungsmethoden.

Was „Konform“ wirklich bedeutet

CVD erzeugt konforme Schichten, was bedeutet, dass die Beschichtung den Konturen der Substratoberfläche perfekt folgt, egal wie komplex oder mikroskopisch ihre Merkmale sind. Stellen Sie es sich wie eine Farbschicht vor, die jede einzelne Ecke und Vertiefung eines dreidimensionalen Mikrochips mit perfekter Gleichmäßigkeit bedecken kann.

Die Grenzen mit atomarer Präzision verschieben

Eine spezialisierte Form dieses Prozesses, die Atomlagenabscheidung (ALD), ermöglicht eine noch größere Kontrolle, indem sie eine Schicht buchstäblich eine einzige Atomschicht nach der anderen abscheidet. Dieses Maß an Präzision ist für die Herstellung moderner Halbleiterbauelemente unerlässlich, bei denen die Merkmale in Nanometern gemessen werden.

Warum dies mit traditionellen Methoden unmöglich ist

Techniken wie Tauchen, Sprühen oder Galvanisieren können dies nicht erreichen. Sie sind nicht in der Lage, die komplexen, mikroskopischen Topografien, die in integrierten Schaltkreisen oder den komplizierten inneren Kanälen fortschrittlicher Komponenten zu finden sind, gleichmäßig zu beschichten.

Wichtige Anwendungen in verschiedenen Branchen

Die Fähigkeit, Oberflächen auf atomarer Ebene zu bearbeiten, macht CVD zu einer kritischen Technologie in nahezu jeder fortschrittlichen Branche.

Antrieb der modernen Elektronik

CVD ist bei der Halbleiterfertigung unverzichtbar. Es wird verwendet, um die ultradünnen isolierenden (Siliziumnitrid) und leitenden Schichten abzuscheiden, aus denen integrierte Schaltkreise bestehen, was die kontinuierliche Miniaturisierung von Computerchips ermöglicht.

Schutz von Hochleistungskomponenten

In der Luft- und Raumfahrtindustrie trägt CVD Wärmebarrierebeschichtungen auf Turbinenschaufeln und andere Motorkomponenten auf. Diese Beschichtungen schützen das darunterliegende Metall vor extremen Temperaturen und verlängern die Lebensdauer und Zuverlässigkeit der Komponente erheblich. Es wird auch zur Herstellung extrem harter, verschleißfester Oberflächen verwendet.

Fortschritte bei medizinischen Geräten

CVD wird zur Aufbringung biokompatibler Beschichtungen auf medizinische Implantate wie künstliche Gelenke und Zahnimplantate verwendet. Diese Beschichtung hilft dem Körper, das Fremdobjekt zu akzeptieren, verhindert Abstoßung und verbessert die Patientenergebnisse. Es kann auch antibakterielle Oberflächen auf medizinischen Werkzeugen erzeugen.

Verbesserung von optischen und Energiesystemen

In der Optik wird CVD für Antireflexbeschichtungen auf Linsen und anderen Instrumenten eingesetzt. Im Bereich der erneuerbaren Energien ist es ein wichtiger Schritt bei der Herstellung von hocheffizienten Solarzellen (Photovoltaik) und fortschrittlichen Batterieelektroden.

Die Kompromisse verstehen

Obwohl der CVD-Prozess leistungsstark ist, ist er nicht ohne Herausforderungen und Einschränkungen. Diese anzuerkennen, ist der Schlüssel zum Verständnis seiner korrekten Anwendung.

Anspruchsvolle Prozessbedingungen

CVD erfordert typischerweise ein Hochvakuum und oft hohe Temperaturen. Dieser hohe Energieverbrauch kann kostspielig sein, und die hohen Temperaturen können die Arten von Materialien einschränken, die als Substrat verwendet werden können.

Präkursor-Chemie und Sicherheit

Die in der CVD verwendeten Präkursorgase können hochgiftig, entzündlich oder korrosiv sein. Der Umgang und die Verwaltung dieser Chemikalien erfordern hochentwickelte Sicherheitssysteme und Protokolle, was die Komplexität und die Kosten des Betriebs erhöht.

Abscheidungsrate vs. Qualität

Im Allgemeinen erfordert die Erzielung der qualitativ hochwertigsten und gleichmäßigsten Schichten eine sehr langsame Abscheidungsrate. Für Anwendungen, die einen hohen Durchsatz erfordern, kann dies zu einem Engpass werden, was einen Kompromiss zwischen Filmschönheit und Herstellungsgeschwindigkeit erzwingt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von CVD hängt vollständig davon ab, ob Ihr Ziel die atomare Oberflächentechnik erfordert, die nur diese Methode bieten kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultragenauer, gleichmäßiger Schichten für die Mikroelektronik liegt: CVD und seine Variante ALD sind der unverzichtbare Industriestandard für die Abscheidung kritischer Schichten.

- Wenn Ihr Hauptaugenmerk darauf liegt, Komponenten in extremen Umgebungen Haltbarkeit zu verleihen: CVD ist die führende Methode zur Aufbringung von Wärmebarriere- und verschleißfesten Beschichtungen in der Luft- und Raumfahrt sowie im industriellen Fertigungsbereich.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der biologischen Wechselwirkung eines medizinischen Geräts liegt: CVD ist die Schlüsseltechnologie zur Schaffung biokompatibler und antibakterieller Oberflächen, die moderne Implantate ermöglichen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, dicken Beschichtung auf einer ebenen Fläche liegt: Einfachere und kostengünstigere Methoden wie Lackieren oder Galvanisieren sind wahrscheinlich besser geeignet.

Letztendlich ist eine CVD-Anlage das grundlegende Werkzeug, das es uns ermöglicht, die Oberfläche eines Materials zu transformieren und ein einfaches Substrat in eine hochwertige, funktionale Komponente zu verwandeln.

Zusammenfassungstabelle:

| Hauptmerkmal | Kernvorteil | Hauptanwendung |

|---|---|---|

| Konforme Beschichtung | Gleichmäßige Abdeckung komplexer 3D-Oberflächen | Halbleiter-Mikrochips, komplizierte Komponenten |

| Atomlagenpräzision | Ultradünne Hochleistungsschichten | Fortschrittliche Elektronik, medizinische Implantate |

| Vielseitige Materialabscheidung | Erzeugt isolierende, leitende oder schützende Schichten | Wärmebarrieren, biokompatible Beschichtungen, Solarzellen |

| Hochtemperatur- und Vakuum-Betrieb | Gewährleistet Filmsauberkeit und starke Haftung | Luft- und Raumfahrt-Motorkomponenten, hochzuverlässige Komponenten |

Müssen Sie eine Oberfläche mit atomarer Präzision bearbeiten?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche CVD- und PECVD-Systeme anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Ob Sie Halbleiter der nächsten Generation, langlebige Luft- und Raumfahrtkomponenten oder biokompatible medizinische Geräte entwickeln – unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre Lösung eine überlegene Leistung liefert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Technologie Ihre Materialien transformieren und Ihre Innovation beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung