Das Gaswegsteuerungssystem fungiert als kritischer Regler der Reaktionsumgebung. Es liefert einen kontinuierlichen, präzisen Fluss von Inertgas, typischerweise Stickstoff, um Sauerstoff aus der Ofenkammer zu verdrängen und flüchtige Nebenprodukte, die während der Pyrolyse entstehen, abzuführen.

Das Gaswegsteuerungssystem ist der Unterschied zwischen der Herstellung von Hochleistungs-Aktivkohle und dem einfachen Verbrennen von Material zu Asche; es erhält die strenge inerte Atmosphäre, die erforderlich ist, um Mikroporen in das Kohlenstoffgerüst zu ätzen, ohne eine oxidative Verbrennung auszulösen.

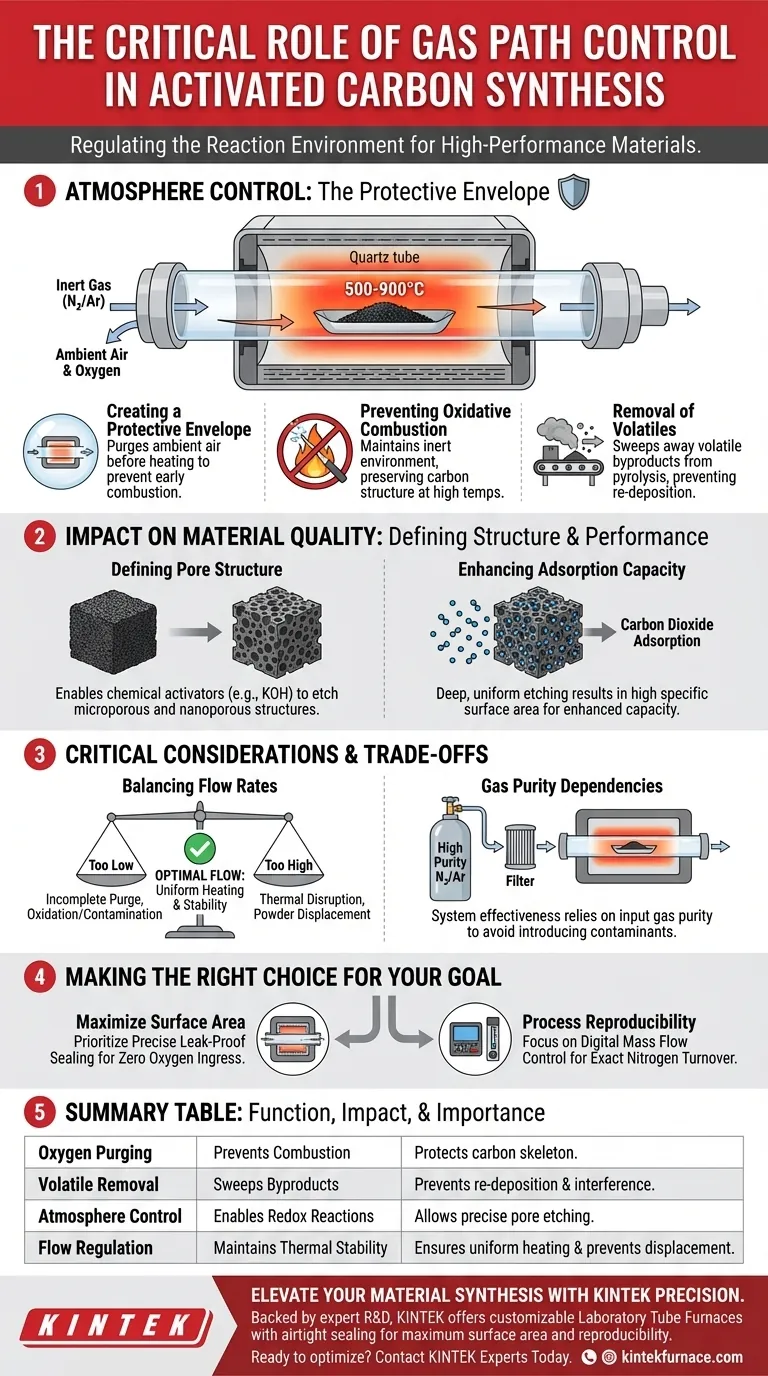

Die Rolle der Atmosphärenkontrolle

Schaffung einer schützenden Hülle

Die Hauptfunktion des Gaswegsteuerungssystems besteht darin, eine schützende Atmosphäre zu schaffen und aufrechtzuerhalten.

Bevor die Erwärmung beginnt, muss das System die Umgebungsluft effektiv aus dem Rohr verdrängen.

Wenn dieser Schritt fehlschlägt, reagiert der in der Kammer verbleibende Sauerstoff mit dem Kohlenstoffsubstrat, wenn die Temperaturen steigen, was zu einer Verbrennung statt zu einer Aktivierung führt.

Verhinderung oxidativer Verbrennung

Die Synthese erfolgt bei hohen Temperaturen, typischerweise zwischen 500 und 900 Grad Celsius.

In einer unkontrollierten Atmosphäre würden diese Temperaturen dazu führen, dass das Kohlenstoffmaterial vollständig verbrennt.

Durch die Zufuhr eines konstanten Stickstoff- oder Argonstroms stellt das System sicher, dass die Umgebung inert bleibt und die Kohlenstoffstruktur für die Verarbeitung erhalten bleibt.

Entfernung von flüchtigen Stoffen

Während der Pyrolyse zersetzt sich das Rohmaterial und setzt flüchtige Komponenten frei.

Das Gaswegsteuerungssystem fungiert als Transportmechanismus, der diese Gase kontinuierlich aus der heißen Zone abführt.

Dies verhindert, dass sich flüchtige Nebenprodukte auf dem Material wieder ablagern oder den empfindlichen chemischen Aktivierungsprozess stören.

Auswirkungen auf die Materialqualität

Definition der Porenstruktur

Das ultimative Ziel der Aktivkohlesynthese ist es, eine hohe spezifische Oberfläche zu erreichen.

Das Gassteuerungssystem ermöglicht es chemischen Aktivatoren wie Kaliumhydroxid (KOH), durch Redoxreaktionen mit dem Kohlenstoffsubstrat zu reagieren.

Diese präzise Interaktion ätzt das Kohlenstoffgerüst und erzeugt die reichhaltigen mikroporösen und nanoporösen Strukturen, die hochwertige Aktivkohle auszeichnen.

Verbesserung der Adsorptionskapazität

Die durch diese kontrollierte Umgebung erzeugte Porosität bestimmt direkt die Leistung des Materials.

Eine stabile Atmosphäre ermöglicht ein tiefes, gleichmäßiges Ätzen.

Dies führt zu einem Endprodukt mit erheblich verbesserter Kapazität für Aufgaben wie die Kohlendioxidadsorption.

Kritische Überlegungen und Kompromisse

Ausgleich der Durchflussraten

Obwohl der Durchfluss unerlässlich ist, ist "mehr" nicht immer besser.

Eine zu geringe Durchflussrate kann dazu führen, dass Sauerstoff oder flüchtige Gase nicht vollständig abgeführt werden, was zu Materialkontamination oder Oxidation führt.

Umgekehrt kann eine übermäßig hohe Durchflussrate die thermische Stabilität der spezifischen Temperaturzone stören (z. B. durch Abkühlen der Probenoberfläche) oder feine Pulver physikalisch stören.

Abhängigkeiten von der Gasreinheit

Das Steuerungssystem ist nur so effektiv wie die Gasquelle, die es regelt.

Selbst ein perfekt kalibriertes Steuerungssystem versagt, wenn das Eingangsgas Verunreinigungen oder Feuchtigkeit enthält.

Benutzer müssen sicherstellen, dass die Stickstoff- oder Argonquelle von hoher Reinheit ist, um die Einführung von Verunreinigungen zu vermeiden, die das Steuerungssystem nicht herausfiltern kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Laborrohrrohrofens während der Synthese zu maximieren, stimmen Sie Ihre Gasregelungsstrategie auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Priorisieren Sie ein System mit präziser, leckdichter Abdichtung, um sicherzustellen, dass während der entscheidenden KOH-Ätzphase kein Sauerstoff eindringt.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Konzentrieren Sie sich auf ein Steuerungssystem, das eine digitale Massendurchflussregelung bietet, um für jede Charge die exakt gleiche Stickstoffumsatzrate zu gewährleisten.

Das Gaswegsteuerungssystem ist nicht nur ein Zubehör; es ist die physische Grundlage, die die Existenz von Kohlenstoff mit hoher Oberfläche ermöglicht.

Zusammenfassungstabelle:

| Funktion | Auswirkungen auf die Synthese | Warum es wichtig ist |

|---|---|---|

| Sauerstoffspülung | Verhindert Verbrennung | Schützt das Kohlenstoffgerüst vor dem Verbrennen zu Asche bei hohen Temperaturen. |

| Entfernung von flüchtigen Stoffen | Spült Pyrolyse-Nebenprodukte ab | Verhindert die Wiederablagerung von flüchtigen Stoffen und Störungen der chemischen Aktivierung. |

| Atmosphärenkontrolle | Ermöglicht Redoxreaktionen | Ermöglicht chemischen Aktivatoren (wie KOH), die präzise mikroporöse Struktur zu ätzen. |

| Durchflussregelung | Aufrechterhaltung der thermischen Stabilität | Gewährleistet eine gleichmäßige Erwärmung und verhindert die Verdrängung von feinem Pulver während der Verarbeitung. |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Lassen Sie nicht zu, dass eine schlechte Atmosphärenkontrolle Ihre Forschung beeinträchtigt. KINTEK bietet branchenführende Rohr-, Vakuum- und CVD-Systeme, die speziell für hochpräzise Anwendungen wie die Aktivkohlesynthese entwickelt wurden. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten unsere Laboröfen eine anpassbare Gaswegsteuerung und luftdichte Abdichtung, um sicherzustellen, dass Ihre Materialien maximale Oberfläche und Reproduzierbarkeit erreichen.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Lai Thi Hoan, Duong Duc La. Sustainable Removal of Phenol from Aqueous Media by Activated Carbon Valorized from Polyethyleneterephthalate (PET) Plastic Waste. DOI: 10.3390/su17020548

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Heizzonenoptionen gibt es für Rohröfen? Wählen Sie Einzel- oder Mehrzonen für optimale Wärmesteuerung

- Welche Rolle spielt eine Röhrenofen bei der Synthese von porösen stickstoffdotierten Kohlenstoff (NC)-Trägern? Maximierung der katalytischen Leistung

- Was ist ein Rohrofen und wo wird er üblicherweise eingesetzt? Entdecken Sie Präzisionserhitzung für fortgeschrittene Materialien

- Was sind die Hauptunterschiede in der Erscheinung zwischen Rohr- und Muffelöfen? Vergleichen Sie Formen und Verwendungszwecke für Ihr Labor

- Warum ist die Verkapselung in vakuumversiegelten Quarzrohren notwendig? Gewährleistung einer hochreinen Spektralanalyse von flüssigen Metallen

- Welche Notwendigkeit besteht für einen Präzisionsrohrwiderstandsofen in der Forschung zur Elektrolyse von Salzschmelzen? Sorgen Sie für unübertroffene Präzision und Reproduzierbarkeit!

- Was ist das zentrale Konstruktionsmerkmal eines Quarzrohrbrennofens? Schalten Sie die Echtzeit-visuelle Überwachung bei Hochtemperatur-Experimenten frei

- Welche Rolle spielt ein Laborrohr-Ofen bei der Synthese von Si/Al2O3/RGO? Präzise thermische Reduktion & Bindung