Der Vakuuminduktionsschmelzofen (VIM) ist der entscheidende grundlegende Schritt bei der Herstellung von flexiblen, eisenbasierten amorphen nanokristallinen Materialien. Seine Hauptaufgabe ist die Synthese einer hochreinen Vorlegierungs-Ingot durch das Schmelzen spezifischer Rohmaterialien – Eisen, Silizium, Kupfer, Bor und Phosphor – unter einer schützenden Argonatmosphäre.

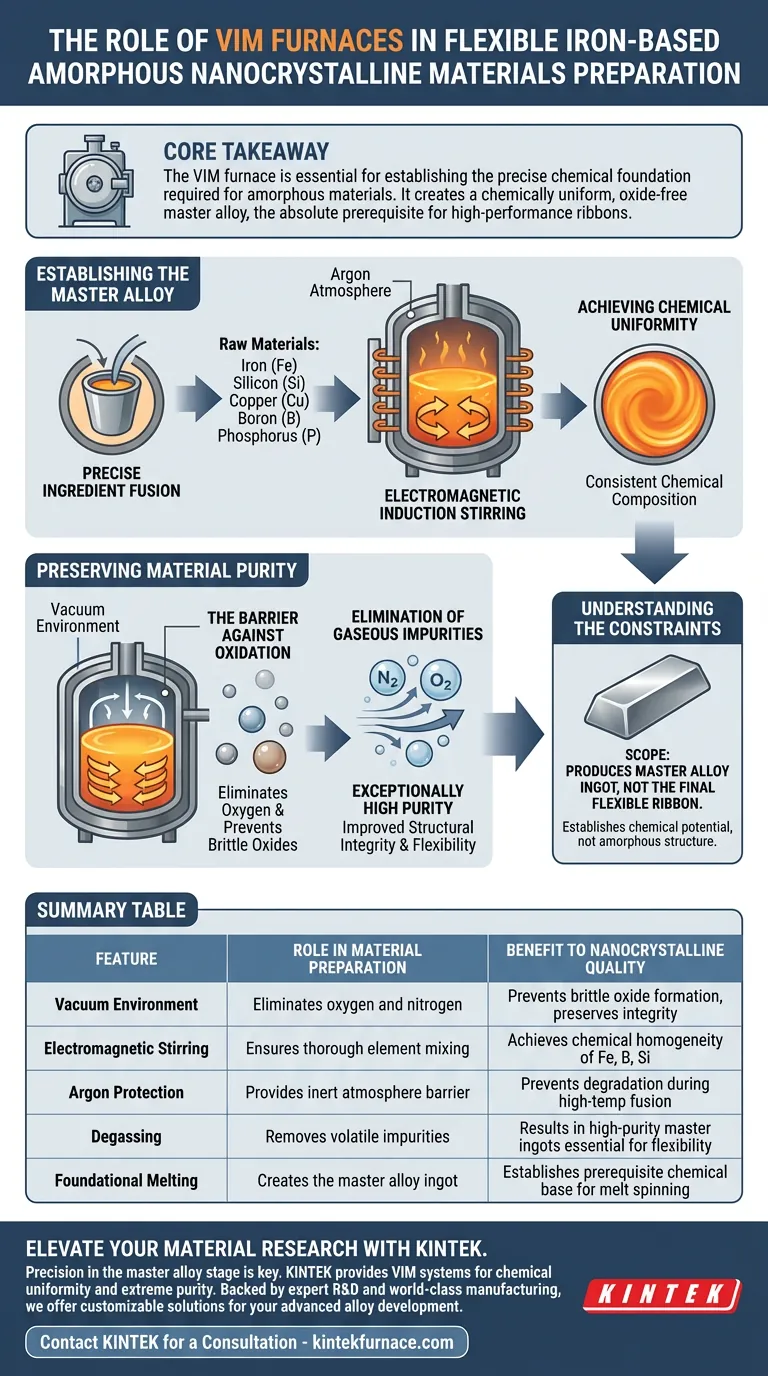

Kernbotschaft Der VIM-Ofen ist unerlässlich für die Schaffung der präzisen chemischen Grundlage, die für amorphe Materialien erforderlich ist. Durch die Nutzung elektromagnetischer Rührung im Vakuum erzeugt er eine chemisch einheitliche, oxidfreie Vorlegierung, die die absolute Voraussetzung für die Herstellung von Hochleistungs-Amorphträgern ist.

Herstellung der Vorlegierung

Präzise Mischung der Zutaten

Der Prozess beginnt mit der Einführung von hochreinen Rohmaterialien in den Ofen.

Für flexible, eisenbasierte nanokristalline Materialien umfasst die spezifische Beschickung typischerweise Eisen, Silizium, Kupfer, Bor und Phosphor.

Der VIM-Ofen schmilzt diese verschiedenen Elemente unter einer kontrollierten Schutzatmosphäre aus Argon zusammen, um eine sofortige Zersetzung zu verhindern.

Erreichung chemischer Einheitlichkeit

Alleiniges Schmelzen reicht für Hochleistungsmaterialien nicht aus; die Mischung muss vollkommen homogen sein.

Der VIM-Ofen nutzt während der Schmelzphase elektromagnetische Induktionsrührung.

Dieser Mechanismus durchrührt ständig das geschmolzene Bad und stellt sicher, dass sich schwere und leichte Elemente gründlich vermischen, um eine Vorlegierung mit einer durchgängig gleichmäßigen chemischen Zusammensetzung zu erzeugen.

Erhaltung der Materialreinheit

Die Barriere gegen Oxidation

Bei den hohen Temperaturen, die zum Schmelzen erforderlich sind, neigen Elemente wie Eisen und Silizium stark zur Reaktion mit Sauerstoff.

Der VIM-Ofen schafft eine Vakuumumgebung, die als absolute Barriere gegen Oxidation wirkt.

Durch die Eliminierung von Sauerstoff aus der Kammer stellt der Ofen sicher, dass die Rohmaterialien ihre beabsichtigten Eigenschaften behalten, ohne spröde Oxide zu bilden, die das Endprodukt beeinträchtigen würden.

Entfernung von gasförmigen Verunreinigungen

Über die Verhinderung neuer Oxidation hinaus veredelt der Prozess aktiv das Material.

Die Vakuumumgebung erleichtert die Entfernung flüchtiger Verunreinigungen und gelöster Gase wie Stickstoff und Sauerstoff aus dem geschmolzenen Metall.

Dies führt zu einem Vorlegierungs-Ingot von außergewöhnlicher hoher Reinheit, ein entscheidender Faktor für die strukturelle Integrität und Flexibilität des endgültigen nanokristallinen Materials.

Verständnis der Einschränkungen

Der Umfang des VIM-Prozesses

Es ist wichtig zu erkennen, dass der VIM-Ofen den Vorlegierungs-Ingot produziert, nicht den endgültigen flexiblen Träger.

Obwohl er das chemische Potenzial des Materials festlegt, induziert er nicht die amorphe (nichtkristalline) Struktur selbst.

Der amorphe Zustand wird in nachfolgenden Verarbeitungsschritten (wie z. B. der Schmelzspinnung) erreicht; der VIM-Ofen ist ausschließlich für die Bereitstellung der fehlerfreien, chemisch korrekten Flüssigkeit oder des Ingot verantwortlich, die für den Erfolg dieser Schritte erforderlich sind.

Sicherstellung des Prozesserfolgs

Wenn Ihr Hauptaugenmerk auf chemischer Konsistenz liegt:

- Verlassen Sie sich auf die elektromagnetische Rührfähigkeit des VIM, um die Segregation leichterer Elemente wie Bor und Silizium innerhalb der Eisenmatrix zu verhindern.

Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt:

- Stellen Sie sicher, dass die Vakuum- und Argonsysteme optimal funktionieren, um flüchtige Verunreinigungen effektiv zu entfernen und Oxidation zu verhindern während des Hochtemperatur-Schmelzvorgangs.

Die Qualität Ihres endgültigen flexiblen amorphen Materials wird direkt durch die Reinheit und Einheitlichkeit des im VIM-Ofen produzierten Vorlegierungs-Ingots bestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Materialvorbereitung | Nutzen für die nanokristalline Qualität |

|---|---|---|

| Vakuumumgebung | Eliminiert Sauerstoff und Stickstoff | Verhindert spröde Oxidbildung und bewahrt die Materialintegrität |

| Elektromagnetische Rührung | Gewährleistet gründliche Elementmischung | Erzielt chemische Homogenität von Eisen, Bor und Silizium |

| Argonschutz | Bietet eine inerte Atmosphärenbarriere | Verhindert die Zersetzung reaktiver Elemente während der Hochtemperaturfusion |

| Entgasung | Entfernt flüchtige Verunreinigungen | Führt zu hochreinen Vorlegierungs-Ingots, die für die Flexibilität unerlässlich sind |

| Grundlegendes Schmelzen | Erzeugt den Vorlegierungs-Ingot | Schafft die vorausgesetzte chemische Basis für die Schmelzspinnung |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision in der Vorlegierungsphase ist der Unterschied zwischen einem spröden Versagen und einem Hochleistungs-Flex-Band. KINTEK bietet branchenführende Vakuuminduktionsschmelzsysteme (VIM), die entwickelt wurden, um die chemische Einheitlichkeit und extreme Reinheit zu liefern, die Ihre nanokristallinen Materialien erfordern.

Unterstützt durch führende F&E und erstklassige Fertigung bietet KINTEK kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Ob Sie fortschrittliche amorphe Legierungen entwickeln oder die Laborproduktion skalieren, unsere Hochtemperatur-Lösungen sind auf Ihre einzigartigen Spezifikationen zugeschnitten.

Bereit, Ihre Legierungssynthese zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Referenzen

- Ravi Gautam, H. Sepehri‐Amin. Creation of flexible spin-caloritronic material with giant transverse thermoelectric conversion by nanostructure engineering. DOI: 10.1038/s41467-024-46475-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche zusätzlichen Funktionen könnten fortschrittliche Induktionsheizschaltungen integrieren? Präzision, Effizienz und Sicherheit verbessern

- Welche technischen Herausforderungen sind mit Vakuum- oder Schutzgas-Induktionsöfen verbunden? Überwinden Sie diese für überlegene Materialreinheit

- Welche technologischen Vorteile bieten moderne Induktionsschmelzanlagen? Erschließen Sie überlegene metallurgische Qualität & Effizienz

- Welche zusätzlichen Funktionen sind häufig in induktionsbeheizten Vakuumöfen zu finden? Wesentliche Upgrades für die Präzisionsmaterialverarbeitung

- Was macht Induktionserwärmung für Präzisionsanwendungen geeignet? Erzielen Sie unübertroffene Kontrolle für die Hochleistungsfertigung

- Warum werden wassergekühlte Kupfertiegel beim Schmelzen von Titanlegierungen verwendet? Gewährleistung der Reinheit durch Schämelzschmelzen

- Welchen Temperaturbereich können induktionsbeheizte Vakuumöfen erreichen? Entdecken Sie extreme Hitze und Reinheit für Ihre Materialien

- Worauf basiert das Prinzip eines Vakuum-Induktionsschmelzofens? Erreichen Sie hochreines Metallschmelzen