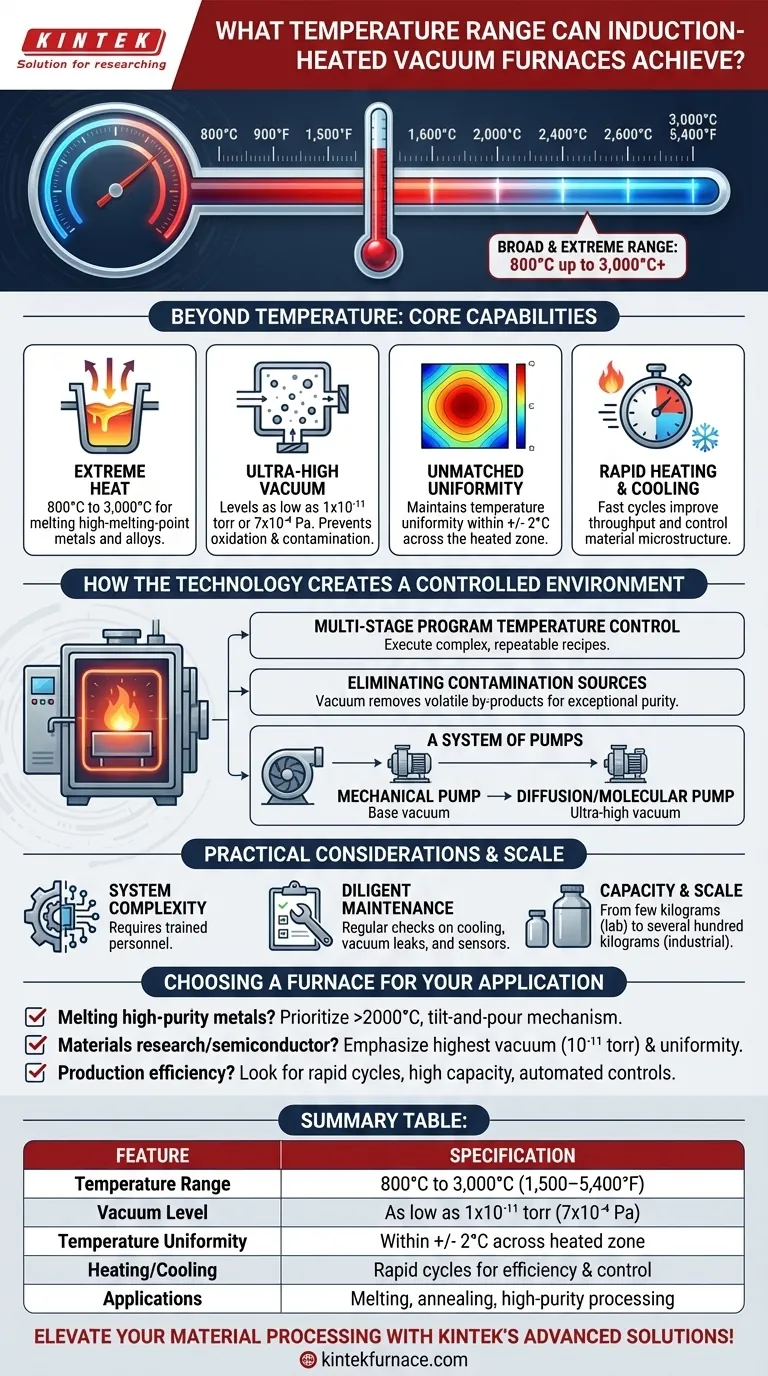

Kurz gesagt, induktionsbeheizte Vakuumöfen können über einen breiten und extremen Temperaturbereich betrieben werden, typischerweise von 800 °C bis zu 3.000 °C (1.500–5.400 °F). Die spezifische Maximaltemperatur hängt vom Design des Ofens und der beabsichtigten Anwendung ab, wobei einige Modelle so konstruiert sind, dass sie 2.000 °C für das Schmelzen von Metallen und Legierungen mit hohem Schmelzpunkt überschreiten.

Der wahre Wert eines Induktions-Vakuumofens liegt nicht nur in seiner Hochtemperaturfähigkeit, sondern auch in seiner Fähigkeit, diese Hitze mit einer hochreinen, präzise kontrollierten Vakuumumgebung zu kombinieren. Diese Synthese verhindert Oxidation und Kontamination und ist daher für die Verarbeitung empfindlicher Hochleistungsmaterialien unerlässlich.

Jenseits der Temperatur: Die Kernfähigkeiten

Das Verständnis eines Induktions-Vakuumofens erfordert einen Blick über die maximale Temperatur hinaus. Der eigentliche Vorteil liegt darin, wie er den gesamten thermischen Prozess in einer makellosen Umgebung steuert.

Extreme Hitze erreichen

Der Betriebsbereich dieser Öfen ist groß und beginnt bei etwa 800 °C und erreicht bis zu 3.000 °C. Diese Fähigkeit macht sie für alles geeignet, von der Standard-Wärmebehandlung bis zum Schmelzen und Gießen von Refraktärmetallen und fortschrittlichen Legierungen.

Die Rolle des Hochvakuums

Hitze ist nur die halbe Miete. Diese Öfen erzeugen ein Ultrahochvakuum mit Werten von nur 1x10⁻¹¹ Torr oder 7x10⁻⁴ Pa. Dieses nahezu perfekte Vakuum ist entscheidend für die Eliminierung von Oxidation und anderen atmosphärischen Verunreinigungen, die Materialien bei hohen Temperaturen sonst zerstören würden.

Unübertroffene Temperaturgleichmäßigkeit

Eine hohe Temperatur zu erreichen ist das eine; sie gleichmäßig aufrechtzuerhalten, ist das andere. Fortschrittliche Induktionsöfen können eine Temperaturgleichmäßigkeit innerhalb von +/- 2 °C in der Heizzone aufrechterhalten. Diese Präzision ist für Prozesse wie das Glühen von Halbleitern unerlässlich, bei denen selbst geringfügige Abweichungen zu Defekten führen können.

Schnelles Heizen und Kühlen

Die Induktionsmethode erwärmt das Material oder den Tiegel direkt, was sehr schnelle Heiz- und Kühlzyklen ermöglicht. Diese schnelle Reaktion verbessert den Durchsatz, erhöht die Energieeffizienz und bietet eine größere Kontrolle über die endgültige Mikrostruktur des Materials.

Wie die Technologie eine kontrollierte Umgebung schafft

Die Kombination aus Induktionsheizung und Vakuumsystemen bietet ein Maß an Prozesskontrolle, das mit anderen Methoden schwer zu erreichen ist.

Fortschrittliche Prozesskontrolle

Moderne Öfen sind mit mehrstufigen Programm-Temperaturregelsystemen ausgestattet. Gepaart mit präzisen Vakuum- und Gasregelsystemen können Bediener komplexe, wiederholbare Rezepte mit hoher Präzision ausführen und so konsistente Ergebnisse von Charge zu Charge gewährleisten.

Eliminierung von Kontaminationsquellen

Die Vakuumumgebung entfernt aktiv flüchtige Nebenprodukte, die während des Erhitzens aus dem Material freigesetzt werden. Dieser Reinigungsprozess, kombiniert mit dem Fehlen von atmosphärischen Gasen, führt zu einem Endprodukt von außergewöhnlich hoher Reinheit.

Ein System von Pumpen

Das Erreichen eines Ultrahochvakuums ist ein zweistufiger Prozess. Eine mechanische Pumpe erzeugt zunächst ein Basisvakuum. Dann übernimmt eine Diffusions- oder Turbomolekularpumpe die Entfernung der verbleibenden Moleküle und erreicht die für empfindliche Arbeiten erforderliche niedrige Druckumgebung.

Verständnis der praktischen Überlegungen

Obwohl leistungsstark, haben diese Systeme spezifische betriebliche Anforderungen, die für Leistung und Langlebigkeit entscheidend sind.

Systemkomplexität

Ein Induktions-Vakuumofen ist kein einfacher Ofen. Es ist ein komplexes System, das Hochleistungselektronik, Wasserkühlkreisläufe, mehrere Vakuumpumpen und hochentwickelte Sensoren umfasst. Der ordnungsgemäße Betrieb erfordert geschultes Personal.

Die Notwendigkeit einer sorgfältigen Wartung

Die konstante Leistung hängt von regelmäßiger Wartung ab. Dazu gehört die regelmäßige Überprüfung der Wasserkühlsysteme, die Inspektion der Kammer auf Vakuumlecks, die Sauberkeit des Innenraums und die Überprüfung der ordnungsgemäßen Funktion von Thermoelementen und Netzteilen.

Kapazität und Größe

Diese Öfen sind nicht für alle Anwendungen geeignet. Sie sind in einem breiten Kapazitätsspektrum erhältlich, von kleinen Laboreinheiten, die einige Kilogramm verarbeiten, bis hin zu großen Industriesystemen, die mehrere hundert Kilogramm pro Charge verarbeiten können.

Auswahl eines Ofens für Ihre Anwendung

Der richtige Ofen hängt ganz von Ihrem Endziel ab. Der Schlüssel liegt darin, die Spezifikationen des Systems an Ihre prozesskritischen Anforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von hochreinen Metallen mit hohem Schmelzpunkt liegt: Priorisieren Sie einen Ofen mit einer maximalen Temperatur über 2000 °C, einem robusten Kipp- und Gießmechanismus und Tiegeln, die für Ihre spezifische Legierung ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf der Materialforschung oder Halbleiterverarbeitung liegt: Legen Sie Wert auf Öfen mit den höchsten Vakuumniveaus (z.B. 10⁻¹¹ Torr) und den strengsten Temperaturgleichmäßigkeitskontrollen, um experimentelle Reinheit und Wiederholbarkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Produktionseffizienz liegt: Suchen Sie nach Modellen mit schnellen Heiz-/Kühlzyklen, hoher Kapazität und automatisierten Computersteuerungen, um den Durchsatz zu maximieren und die Produktkonsistenz zu gewährleisten.

Durch das Verständnis dieser Fähigkeiten können Sie ein System auswählen, das nicht nur Wärme, sondern auch die präzise und reine Umgebung bietet, die Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Merkmal | Spezifikation |

|---|---|

| Temperaturbereich | 800 °C bis 3.000 °C (1.500–5.400 °F) |

| Vakuumniveau | Bis zu 1x10⁻¹¹ Torr (7x10⁻⁴ Pa) |

| Temperaturgleichmäßigkeit | Innerhalb von +/- 2 °C in der Heizzone |

| Heizen/Kühlen | Schnelle Zyklen für Effizienz und Kontrolle |

| Anwendungen | Schmelzen von Refraktärmetallen, Halbleiterglühen, Hochreinheitsverarbeitung |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch unsere außergewöhnliche F&E und Eigenfertigung beliefern wir verschiedene Labore mit induktionsbeheizten Vakuumöfen, Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für das Schmelzen hochreiner Metalle, die Halbleiterverarbeitung und andere einzigartige experimentelle Anforderungen – und liefert überragende Reinheit, Temperaturkontrolle und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir einen Ofen auf Ihre spezifischen Anforderungen zuschneiden können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen