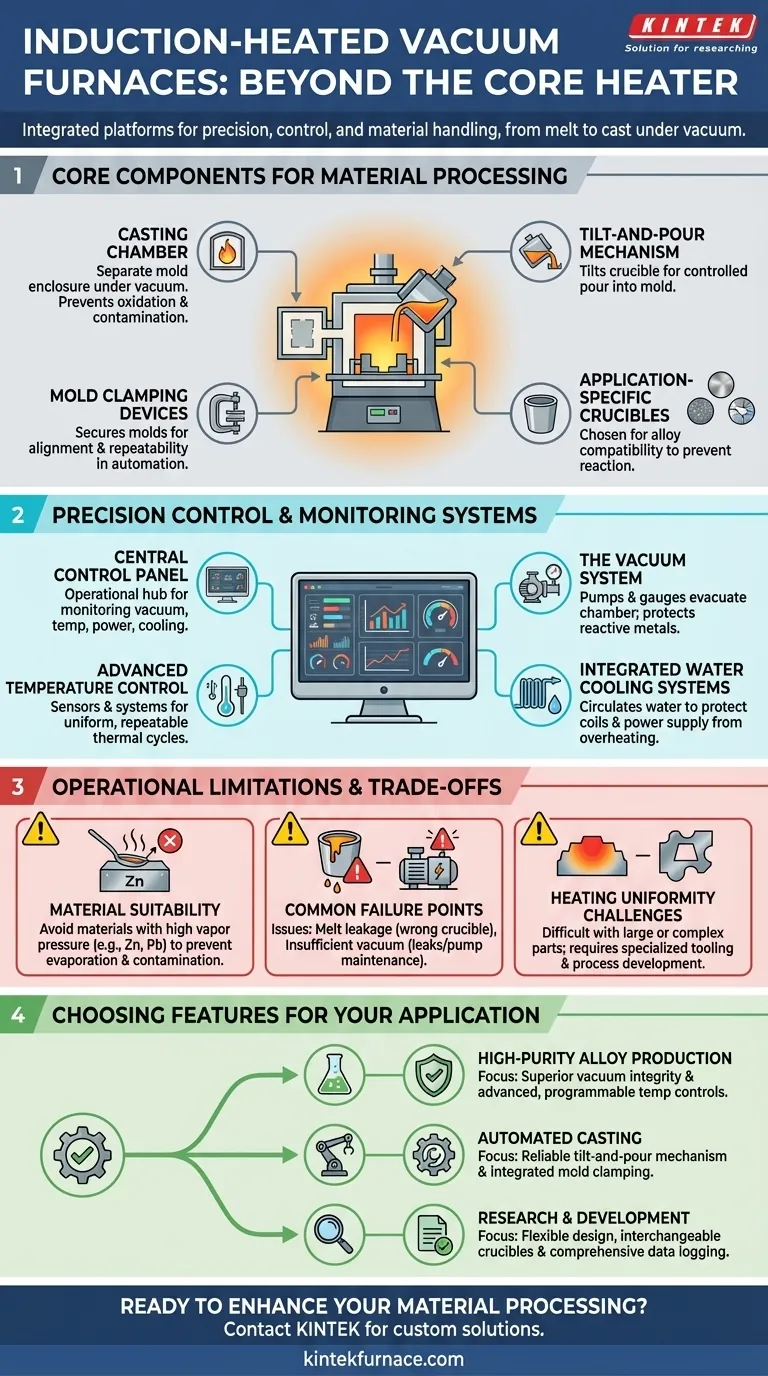

Zusätzlich zum Kern-Induktionsheizsystem sind Vakuumöfen mit einer Reihe von Funktionen ausgestattet, die sie von einfachen Heizgeräten in umfassende Materialverarbeitungssysteme verwandeln. Zu den wichtigsten Ergänzungen gehören typischerweise eine spezielle Gießkammer für Formen, ein zentrales Bedienfeld zur Prozessüberwachung und ein Kipp- und Gießmechanismus zum sicheren Überführen von geschmolzenem Metall.

Die wichtigste Erkenntnis ist, dass moderne Induktionsvakuumöfen nicht nur zum Schmelzen von Metall dienen. Sie sind integrierte Plattformen, die für Präzision, Kontrolle und Materialhandhabung konzipiert sind, mit Funktionen, die darauf abzielen, den gesamten Prozess vom Feststoff zur endgültigen Gussform in einer kontrollierten Vakuumumgebung zu steuern.

Kernkomponenten für die Materialverarbeitung

Die Eigenschaften eines Induktionsvakuumofens sind auf die Notwendigkeit ausgelegt, hochreine oder reaktive Metalle sicher und effizient zu schmelzen, zu handhaben und zu gießen.

Die Gießkammer

Die Gießkammer ist ein separates, angeschlossenes Gehäuse, das zur Aufnahme der Form dient. Dies ermöglicht, dass der gesamte Gießprozess unter Vakuum abläuft, wodurch verhindert wird, dass das geschmolzene Metall atmosphärischem Sauerstoff oder Stickstoff ausgesetzt wird.

Der Kipp- und Gießmechanismus

Dies ist ein wichtiges mechanisches Merkmal, das es ermöglicht, die gesamte Tiegel- und Spulenanordnung zu kippen. Dies ermöglicht ein kontrolliertes, vorhersagbares Gießen des geschmolzenen Metalls aus dem Tiegel direkt in die Form in der Gießkammer.

Formspannvorrichtungen

Für teilautomatisierte oder vollautomatisierte Produktionsumgebungen sind Öfen häufig mit Spannvorrichtungen ausgestattet. Diese halten die Form während des Gießens sicher in Position, gewährleisten die Ausrichtung und verbessern die Prozesswiederholbarkeit.

Anwendungsspezifische Tiegel

Der Tiegel, der die Metallcharge aufnimmt, ist eine Verbrauchskomponente, aber von entscheidender Bedeutung. Sie werden aus spezifischen Materialien (wie Graphit, Keramik oder anderen) hergestellt, die aufgrund ihrer Kompatibilität mit der zu schmelzenden Legierung ausgewählt werden, um Verunreinigungen oder chemische Reaktionen zu verhindern.

Präzisionssteuerungs- und Überwachungssysteme

Die Kontrolle der Ofenumgebung ist ebenso wichtig wie das Schmelzen des Metalls. Moderne Systeme basieren auf hochentwickelten Steuerungs- und Unterstützungsfunktionen, um die Prozessintegrität zu gewährleisten.

Das zentrale Bedienfeld

Dies ist die Bedienzentrale des Ofens. Es bietet den Bedienern eine umfassende Schnittstelle zur Überwachung und Verwaltung aller kritischen Parameter, einschließlich Vakuumniveaus, Temperatur, Leistungsaufnahme und Status des Kühlsystems.

Fortschrittliche Temperaturregelung

Präzision wird durch eine Kombination aus Temperatursensoren wie Thermoelementen und computergesteuerten Leistungssystemen erreicht. Diese arbeiten zusammen, um eine hochgleichmäßige Wärmeverteilung aufrechtzuerhalten und wiederholbare, vorprogrammierte thermische Zyklen zu ermöglichen.

Das Vakuumsystem

Das Vakuumsystem selbst, bestehend aus Pumpen und Messgeräten, ist ein Eckpfeiler. Seine Hauptaufgabe ist es, die Kammer zu evakuieren, um Metalle zu schützen, die eine hohe Affinität zu Sauerstoff und Stickstoff haben, wie Superlegierungen, Edelstähle und reaktive Metalle wie Zirkonium.

Integrierte Wasserkühlsysteme

Induktionsheizung erzeugt immense Hitze, nicht nur in der Metallcharge, sondern auch in der Spule und der Stromversorgung. Ein robustes Wasserkühlsystem ist eine wesentliche, integrierte Funktion, die Wasser zirkuliert, um diese kritischen Komponenten vor Überhitzung und Ausfall zu schützen.

Verständnis betrieblicher Einschränkungen und Kompromisse

Obwohl leistungsfähig, sind diese Öfen keine Universallösung. Das Verständnis ihrer Grenzen ist der Schlüssel zum erfolgreichen Betrieb.

Materialeignung

Diese Öfen sind nicht für die Verarbeitung von Materialien mit einem hohen Sättigungsdampfdruck bei Schmelztemperatur geeignet. Elemente wie Zink, Blei, Mangan und sogar Kupfer können im Vakuum verdampfen, wodurch die endgültige Legierungszusammensetzung verändert und der Ofeninnenraum kontaminiert wird.

Häufige Fehlerquellen

Die häufigsten Betriebsprobleme hängen direkt mit den Merkmalen des Ofens zusammen. Schmelzleckagen können durch eine unsachgemäße Tiegelwahl auftreten, und ein unzureichendes Vakuum ist ein ständiges Problem, das durch sorgfältige Leckprüfung und Pumpenwartung behoben wird.

Herausforderungen bei der Heizgleichmäßigkeit

Eine perfekt gleichmäßige Temperatur zu erreichen, kann schwierig sein, insbesondere bei großen oder geometrisch komplexen Werkstücken. Dies kann spezielle Werkzeuge, eine sorgfältige Prozessentwicklung und fortschrittliche Controller-Einstellungen erfordern.

Auswahl der Funktionen für Ihre Anwendung

Der richtige Funktionsumfang hängt vollständig von Ihrem Endziel ab. Konzentrieren Sie sich auf die Funktionen, die Ihren Hauptprozess direkt unterstützen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinen Legierungen liegt: Priorisieren Sie Systeme mit überragender Vakuumintegrität und fortschrittlichen, programmierbaren Temperaturregelungen.

- Wenn Ihr Hauptaugenmerk auf dem automatisierten Gießen liegt: Betonen Sie mechanische Merkmale wie einen zuverlässigen Kipp- und Gießmechanismus und integrierte Formspannvorrichtungen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Suchen Sie nach einem flexiblen Ofendesign, das den Austausch von Tiegeln ermöglicht und eine umfassende Datenprotokollierung von allen Sensoren bietet.

Letztendlich geht es bei der Auswahl des richtigen Induktionsvakuumofens darum, seine integrierten Funktionen an Ihre spezifischen Material- und Verarbeitungsanforderungen anzupassen.

Übersichtstabelle:

| Funktion | Beschreibung | Hauptvorteil |

|---|---|---|

| Gießkammer | Separate Kammer für Formen unter Vakuum | Verhindert Oxidation und Verunreinigung von geschmolzenen Metallen |

| Kipp- und Gießmechanismus | Kippt den Tiegel für kontrolliertes Gießen | Ermöglicht sichere, präzise Überführung in Formen |

| Formspannvorrichtungen | Sichert Formen während des Gießens | Verbessert die Ausrichtung und Prozesswiederholbarkeit |

| Zentrales Bedienfeld | Schnittstelle zur Überwachung und Verwaltung von Parametern | Gewährleistet präzise Kontrolle über Vakuum, Temperatur und mehr |

| Fortschrittliche Temperaturregelung | Verwendet Sensoren und Computersysteme für gleichmäßiges Heizen | Sorgt für konsistente thermische Zyklen für wiederholbare Ergebnisse |

| Vakuumsystem | Pumpen und Messgeräte zur Evakuierung der Kammer | Schützt reaktive Metalle vor atmosphärischen Gasen |

| Wasserkühlsystem | Zirkuliert Wasser zur Kühlung von Komponenten | Verhindert Überhitzung von Spulen und Netzteilen |

Bereit, Ihre Materialverarbeitung mit einem kundenspezifischen Induktionsvakuumofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hausinterne Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch umfassende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überlegene Präzision und Effizienz in Ihrem Labor zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung