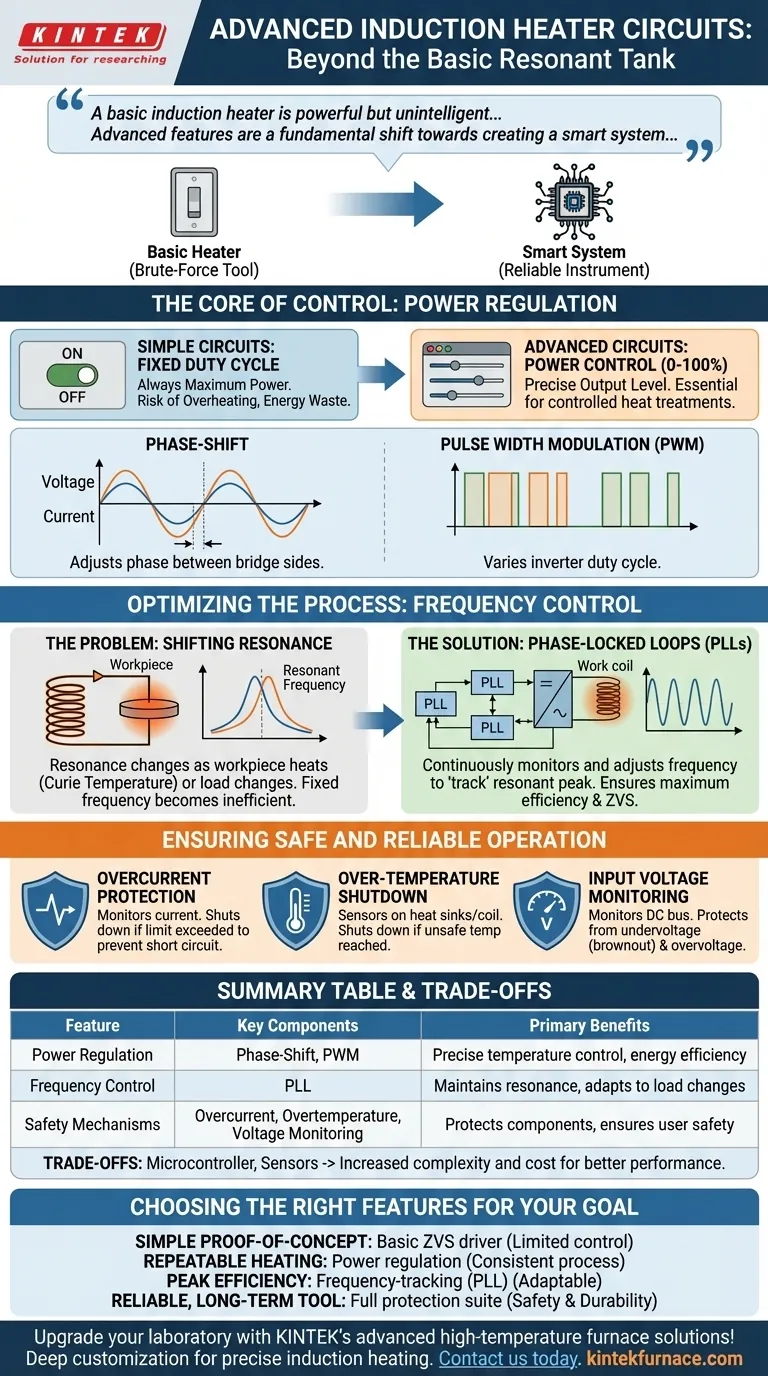

Über einen einfachen Resonanzkreis hinaus integrieren fortschrittliche Induktionsheizschaltungen ausgeklügelte Steuerungssysteme, um Präzision, Effizienz und Sicherheit zu erreichen. Die wichtigsten Ergänzungen sind eine geschlossene Leistungsregelung, eine automatische Frequenzverfolgung zur Aufrechterhaltung der Resonanz und eine Reihe von Schutzmechanismen. Diese Funktionen heben eine einfache Heizung von einem Brute-Force-Werkzeug zu einem hochzuverlässigen und steuerbaren Industrie- oder Laborinstrument.

Ein grundlegender Induktionsheizer ist leistungsstark, aber unintelligent und arbeitet oft mit maximaler Leistung und erheblicher Energieverschwendung. Fortschrittliche Funktionen sind nicht nur Ergänzungen; sie sind eine grundlegende Verschiebung hin zur Schaffung eines intelligenten Systems, das die Energiezufuhr präzise steuern, sich an wechselnde Bedingungen anpassen und sich vor Schäden schützen kann.

Der Kern der Steuerung: Leistungsregelung

Eine primäre Einschränkung einfacher Induktionsheizer ist ihre Unfähigkeit, die Ausgangsleistung zu steuern. Sie sind entweder ein oder aus. Fortschrittliche Schaltungen lösen dies, indem sie die dem Arbeitskreis zugeführte Energie aktiv verwalten.

Warum einfache Schaltungen versagen

Die meisten Schaltungen auf Hobby-Niveau, wie ein einfacher ZVS-Treiber (Zero Voltage Switching), laufen mit einem festen Tastverhältnis. Das bedeutet, dass sie immer maximale Leistung liefern, was leicht zu einer Überhitzung des Werkstücks, Energieverschwendung und keiner Möglichkeit zur Durchführung kontrollierter Wärmebehandlungen führen kann.

Einführung der Leistungsregelung

Die Leistungsregelung ermöglicht es dem Benutzer, einen bestimmten Ausgangspegel von 0 % bis 100 % einzustellen. Dies ist unerlässlich für Anwendungen, die präzise Temperaturrampen, das Halten einer bestimmten Temperatur oder die Arbeit mit Materialien erfordern, die enge thermische Fenster aufweisen.

Wie es gemacht wird: Phasenverschiebung und PWM

In fortschrittlichen Vollbrücken- oder Halbbrücken-Wechselrichtern wird die Leistung am häufigsten über die Phasenverschiebung gesteuert. Durch Anpassen der Zeitdifferenz (Phase) zwischen den beiden Seiten der Brücke wird die effektive Spannung, die dem Resonanzkreis zugeführt wird, geändert und somit die Leistung gesteuert.

Eine weitere Methode ist die Pulsweitenmodulation (PWM), bei der das Gesamttastverhältnis des Wechselrichters variiert wird, um den Energiefluss in das System zu drosseln.

Optimierung des Prozesses: Frequenzregelung

Die maximale Leistungsübertragung in einem Induktionsheizer erfolgt nur, wenn die Betriebsfrequenz des Treibers perfekt mit der Resonanzfrequenz der Arbeitsspule und des Tankkondensators übereinstimmt. Fortschrittliche Schaltungen stellen sicher, dass diese Übereinstimmung automatisch aufrechterhalten wird.

Das Problem der sich verschiebenden Resonanz

Die Resonanzfrequenz ist nicht statisch. Sie ändert sich, wenn sich das Werkstück erwärmt, insbesondere wenn es seine Curie-Temperatur überschreitet und seine magnetischen Eigenschaften verliert. Sie ändert sich auch, wenn Sie das Werkstück gegen eines anderer Größe oder Materials austauschen. Ein Treiber mit fester Frequenz wird hochgradig ineffizient, sobald sich die Bedingungen ändern.

Die Lösung: Phasenregelkreise (PLLs)

Die robusteste Lösung ist ein Phasenregelkreis (PLL). Dies ist ein Steuerungssystem, das kontinuierlich die Phasenbeziehung zwischen Spannung und Strom im Schwingkreis überwacht.

Das Ziel der PLL ist es, diese Phasendifferenz bei oder nahe Null zu halten, was eine perfekte Resonanz anzeigt. Sie passt die Betriebsfrequenz des Wechselrichters in Echtzeit automatisch an, um den sich verschiebenden Resonanzpeak zu "verfolgen" und so sicherzustellen, dass das System immer mit maximaler Effizienz arbeitet. Dies ist eine Schlüsselkomponente zur Aufrechterhaltung von ZVS.

Sicherstellung eines sicheren und zuverlässigen Betriebs

Hochleistungselektronik kann katastrophal ausfallen. Fortschrittliche Induktionsheizer integrieren mehrere Sicherheitssysteme, um sowohl die Schaltung als auch den Benutzer zu schützen.

Überstromschutz

Dies ist die wichtigste Sicherheitsfunktion. Sie verwendet einen Stromwandler oder einen Shunt-Widerstand, um den durch die Leistungstransistoren (MOSFETs oder IGBTs) fließenden Strom ständig zu überwachen. Wenn der Strom einen voreingestellten Sicherheitsgrenzwert überschreitet, schaltet der Controller den Treiber sofort ab, um zu verhindern, dass ein Kurzschluss die Komponenten zerstört.

Übertemperaturschutz

Temperatursensoren werden an den Kühlkörpern der Leistungsschalter und manchmal in der Nähe der Arbeitsspule platziert. Steigen die Temperaturen über einen sicheren Betriebsschwellenwert, löst das System einen Fehler aus und schaltet ab, um thermische Schäden zu vermeiden.

Eingangsspannungsüberwachung

Die Schaltung überwacht die DC-Busspannung. Wenn die Eingangsspannung zu stark abfällt (Brownout) oder zu stark ansteigt, kann der Controller den Betrieb stoppen, um die Stromversorgung und die Wechselrichterstufe vor Beschädigungen zu schützen. Dies wird als Unterspannungs- und Überspannungssperre bezeichnet.

Die Kompromisse verstehen

Die Implementierung dieser fortschrittlichen Funktionen führt zu Komplexität und Kosten, die gegen die Vorteile abgewogen werden müssen.

Komplexität vs. Leistung

Ein einfacher ZVS-Treiber kann mit einer Handvoll Komponenten gebaut werden. Ein PLL-basiertes, leistungsreguliertes System erfordert einen Mikrocontroller, Gate-Treiber-ICs, Sensorik und ausgeklügelte Firmware. Dies erhöht die Design- und Debugging-Komplexität erheblich.

Die Herausforderung der Abstimmung

Obwohl eine PLL leistungsstark ist, muss sie richtig abgestimmt werden. Eine instabile oder schlecht abgestimmte PLL kann die Resonanzfrequenz nicht erfassen, zu unregelmäßigem Verhalten führen oder zu hartem Schalten, was die Leistungstransistoren schnell zerstört.

Kosten

Die Hinzufügung eines Mikrocontrollers, dedizierter Treiber-ICs und Strom-/Temperatursensorkomponenten erhöht direkt die Materialkosten. Die Kosten für Entwicklung und Programmierung erhöhen ebenfalls die Gesamtkosten im Vergleich zu einem einfachen, festen Design.

Die richtigen Funktionen für Ihr Ziel auswählen

Der Grad der benötigten Raffinesse hängt ganz von Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf einem einfachen Proof-of-Concept liegt: Ein einfacher ZVS-Treiber reicht aus, um die Prinzipien der Induktionserwärmung zu demonstrieren, aber erwarten Sie begrenzte Kontrolle und Effizienz.

- Wenn Ihr Hauptaugenmerk auf wiederholbarem Erhitzen oder Anlassen liegt: Die Implementierung einer Leistungsregelung ist unerlässlich, da dies die einzige Möglichkeit ist, einen konsistenten thermischen Prozess zu erreichen.

- Wenn Ihr Hauptaugenmerk auf höchster Effizienz bei verschiedenen Lasten liegt: Ein frequenzverfolgendes System wie eine PLL ist unerlässlich, um sich an verschiedene Werkstücke und Materialänderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf dem Bau eines zuverlässigen, langlebigen Werkzeugs liegt: Eine vollständige Suite von Überstrom-, Übertemperatur- und Spannungsschutzschaltungen ist für Sicherheit und Haltbarkeit zwingend erforderlich.

Durch die strategische Integration dieser Funktionen verwandeln Sie einen einfachen Resonanzkreis in ein präzises, effizientes und zuverlässiges Induktionsheizsystem.

Zusammenfassungstabelle:

| Funktion | Schlüsselkomponenten | Primäre Vorteile |

|---|---|---|

| Leistungsregelung | Phasenverschiebung, PWM | Präzise Temperaturregelung, Energieeffizienz |

| Frequenzregelung | Phasenregelkreis (PLL) | Hält die Resonanz aufrecht, passt sich an Laständerungen an |

| Sicherheitsmechanismen | Überstrom, Übertemperatur, Spannungsüberwachung | Schützt Komponenten, gewährleistet die Sicherheit des Benutzers |

| Kompromisse | Mikrocontroller, Sensoren | Erhöhte Komplexität und Kosten für bessere Leistung |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Induktionserwärmung für Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Sie maßschneidern können!

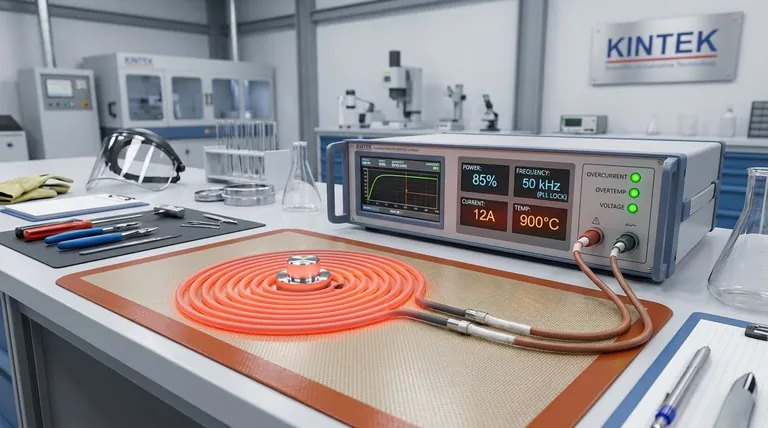

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung