Im Kern arbeitet ein Vakuum-Induktionsschmelzofen (VIM-Ofen) nach einem doppelten Prinzip: Er kombiniert die effiziente, kontaktlose Heizung der elektromagnetischen Induktion mit der reinigenden Umgebung eines Hochvakuums. Diese Kombination dient nicht nur dem Schmelzen von Metall; es ist ein hochentwickelter Raffinationsprozess, der darauf ausgelegt ist, Legierungen mit der höchstmöglichen Reinheit und Leistungsmerkmalen zu erzeugen.

Die wesentliche Erkenntnis ist, dass die Induktionsheizung die Energie liefert, um das Metall zu schmelzen, während das Vakuum die kontrollierte Umgebung zur Reinigung bereitstellt. Diese Synergie ermöglicht die Schaffung fortschrittlicher Materialien, die unter Freiluftbedingungen nicht herzustellen wären.

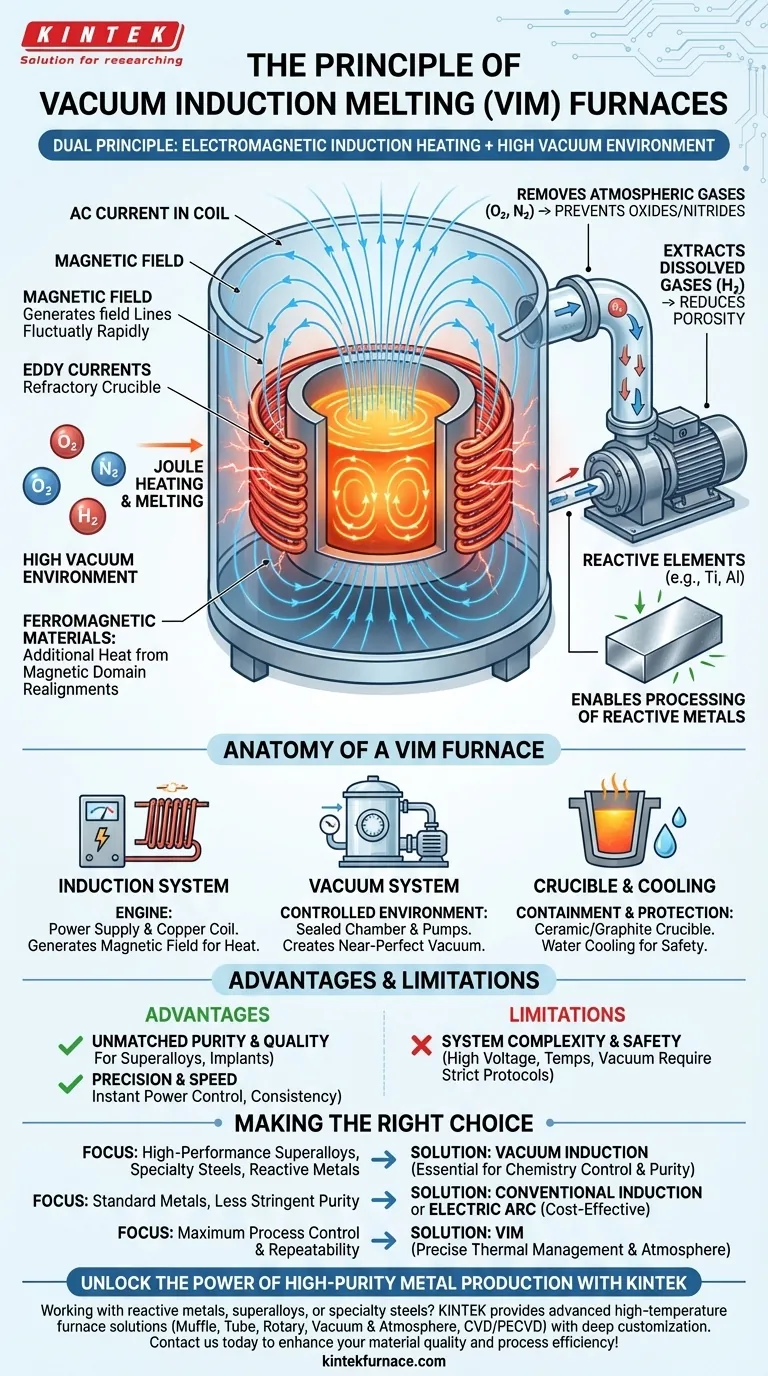

Die doppelten Prinzipien: Heizung und Reinigung

Um einen VIM-Ofen zu verstehen, müssen Sie seine beiden grundlegenden Technologien in ihrem Zusammenspiel schätzen. Die eine ist für die Wärme, die andere für die Qualität verantwortlich.

Prinzip 1: Elektromagnetische Induktionsheizung

Der Heizprozess ist völlig kontaktlos und basiert auf grundlegender Physik.

Ein Wechselstrom (AC) wird durch eine Kupfer-Induktionsspule geleitet. Dies erzeugt ein starkes und schnell fluktuierendes Magnetfeld im Inneren des Ofens.

Wenn ein leitendes Metall in dieses Magnetfeld gebracht wird, induziert das Feld starke elektrische Ströme im Metall selbst, bekannt als Wirbelströme.

Der natürliche elektrische Widerstand des Metalls wirkt diesen Wirbelströmen entgegen und erzeugt durch einen Prozess namens Joule-Heizung immense Wärme. Diese Wärme ist es, die das Material schnell und gleichmäßig schmilzt.

Bei ferromagnetischen Materialien wie Eisen und Nickel wird zusätzliche Wärme erzeugt, da ihre magnetischen Domänen sich schnell an das sich ändernde Feld anpassen, was die Heizeffizienz weiter erhöht.

Prinzip 2: Die Rolle der Vakuumumgebung

Das Vakuum ist das, was diesen Prozess vom einfachen Schmelzen zur hochreinen Raffination erhebt.

Die Vakuumkammer entfernt atmosphärische Gase, hauptsächlich Sauerstoff und Stickstoff. Dies verhindert die Bildung von Oxiden und Nitriden, die Verunreinigungen sind und die mechanischen Eigenschaften des Metalls verschlechtern können.

Dies ist besonders kritisch bei der Arbeit mit reaktiven Elementen wie Titan und Aluminium, die sonst bei einem Schmelzprozess an der Luft durch Oxidation verloren gehen würden.

Darüber hinaus hilft die Umgebung mit niedrigem Druck, gelöste Gase wie Wasserstoff aus dem geschmolzenen Metall zu entfernen. Dieser Entgasungsprozess reduziert drastisch die Porosität und verbessert die strukturelle Integrität der Endlegierung.

Anatomie eines Vakuum-Induktionsofens

Mehrere Schlüsselsysteme müssen nahtlos zusammenarbeiten, um den VIM-Prozess auszuführen.

Das Induktionssystem

Dies ist der Motor des Ofens. Es besteht aus einer Stromversorgung, die den Standard-Netzstrom in den für die Induktion erforderlichen Hochfrequenz-Wechselstrom umwandelt, und der wassergekühlten Kupferspule, die das Magnetfeld erzeugt.

Das Vakuumsystem

Dieses System schafft die kontrollierte Umgebung. Es umfasst die versiegelte Vakuumkammer, die das Schmelzgut beherbergt, und eine Reihe von Pumpen, die den Innendruck auf ein nahezu perfektes Vakuum reduzieren können.

Der Tiegel und das Kühlsystem

Das geschmolzene Metall wird in einem hochtemperaturbeständigen Tiegel gehalten, der typischerweise aus Keramik oder Graphit besteht. Ein robustes, geschlossenes Wasserkühlsystem ist unerlässlich, um die Induktionsspulen und Kammerwände kontinuierlich zu kühlen und sie vor der extremen Hitze zu schützen.

Verständnis der Vorteile und Einschränkungen

Die Komplexität eines VIM-Ofens bringt erhebliche Vorteile mit sich, erfordert aber auch ein sorgfältiges Management.

Vorteil: Unübertroffene Reinheit und Qualität

Durch die Eliminierung atmosphärischer Verunreinigungen und die Entfernung gelöster Gase produzieren VIM-Öfen die reinsten Metalle. Dies ist unabdingbar für Hochleistungsanwendungen wie Superlegierungen in der Luft- und Raumfahrt und medizinische Implantate.

Vorteil: Präzision und Geschwindigkeit

Die dem Schmelzgut zugeführte Leistung kann durch Steuerung des Stroms in der Spule sofort angepasst werden. Dies ermöglicht eine extrem präzise Temperaturregelung und schnelle Heizzyklen, was zu größerer Konsistenz und Produktivität führt.

Einschränkung: Systemkomplexität und Sicherheit

Die Integration von Hochspannungsstrom, extremen Temperaturen und einer Hochvakuumumgebung ist von Natur aus komplex. Diese Systeme erfordern anspruchsvolle Bedienfelder und strenge Sicherheitsprotokolle, einschließlich automatischer Abschaltungen und Wärmeschutz, um einen sicheren und zuverlässigen Betrieb zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Ob ein VIM-Ofen das richtige Werkzeug ist, hängt vollständig von der gewünschten Qualität des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Hochleistungs-Superlegierungen, Spezialstählen oder reaktiven Metallen liegt: Vakuuminduktion ist unerlässlich, um die Chemie zu kontrollieren, Verunreinigungen zu entfernen und die erforderlichen Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standardmetallen mit weniger strengen Reinheitsanforderungen liegt: Ein herkömmlicher Induktionsofen ohne Vakuum oder ein Elektrolichtbogenofen kann eine kostengünstigere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Prozesskontrolle und Wiederholbarkeit liegt: Das präzise Wärmemanagement und die kontrollierte Atmosphäre eines VIM-Ofens bieten erhebliche Vorteile gegenüber jeder Freiluftschmelzmethode.

Letztendlich ist das Vakuum-Induktionsschmelzen die ermöglichende Technologie zur Herstellung der fortschrittlichen Materialien, die unsere anspruchsvollsten Industrien antreiben.

Zusammenfassungstabelle:

| Hauptkomponente | Funktion | Hauptnutzen |

|---|---|---|

| Elektromagnetische Induktion | Erzeugt Wärme durch Wirbelströme im Metall | Schnelles, gleichmäßiges Schmelzen ohne Kontakt |

| Vakuumumgebung | Entfernt Gase und verhindert Oxidation | Eliminiert Verunreinigungen und entgast Metall |

Erschließen Sie die Kraft der hochreinen Metallproduktion mit KINTEK

Arbeiten Sie mit reaktiven Metallen, Superlegierungen oder Spezialstählen, die höchste Reinheit und Leistung erfordern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unser Produktsortiment umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Induktionsschmelzöfen Ihre Materialqualität und Prozesseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter