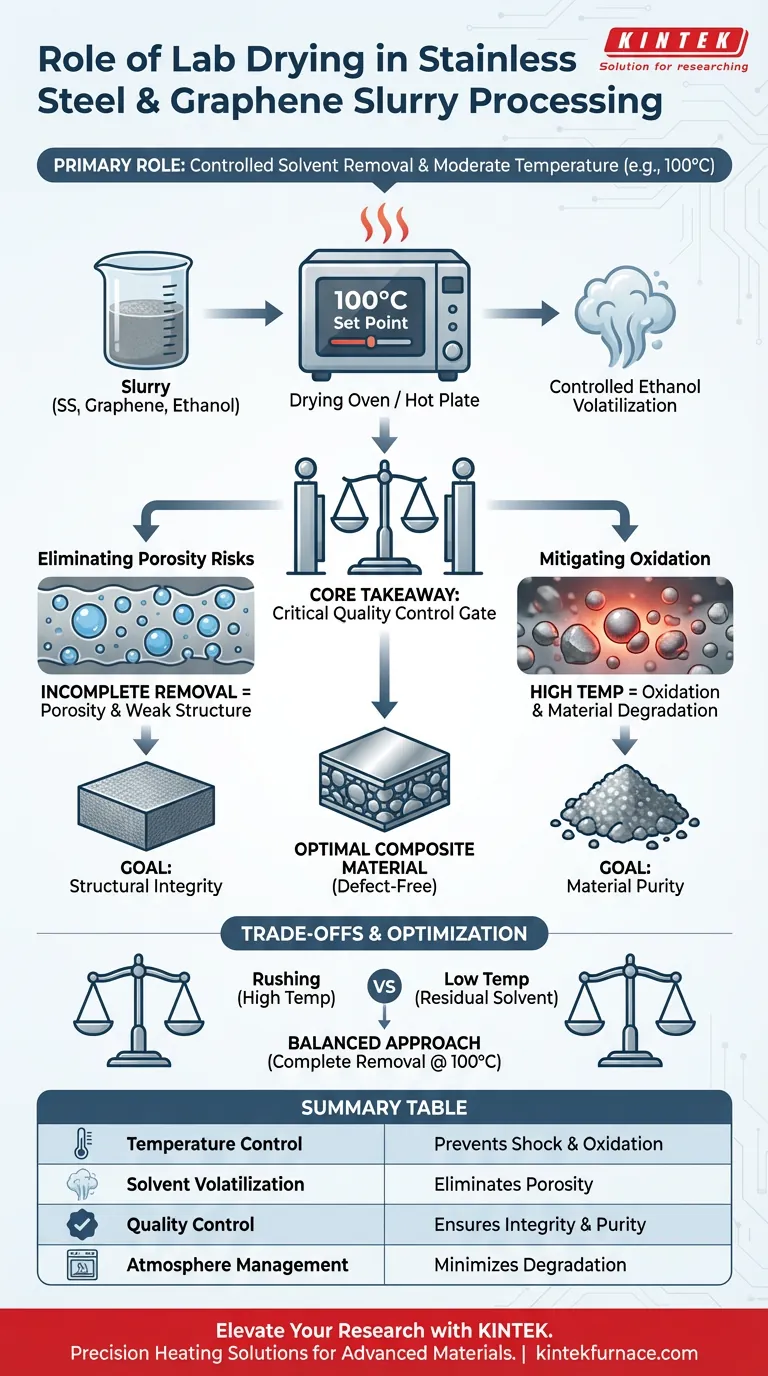

Die Hauptaufgabe eines Labortrockenschranks oder einer Heizplatte besteht darin, die kontrollierte Entfernung flüssiger Lösungsmittel, typischerweise Ethanol, aus dem Edelstahl- und Graphen-Slurry nach dem Nassmischen zu ermöglichen. Durch die Aufrechterhaltung einer konstanten, moderaten Temperatur (z. B. 100 °C) stellt das Gerät sicher, dass das Lösungsmittel vollständig verdampft, ohne die Verbundkomponenten thermisch zu beschädigen.

Kernbotschaft: Kontrolliertes Trocknen fungiert als entscheidendes Qualitätskontrolltor. Es gewährleistet die vollständige Entfernung von Lösungsmitteln, um Strukturdefekte wie Porosität zu verhindern, und begrenzt gleichzeitig streng die Temperatur, um die Oxidation des Edelstahlpulvers zu verhindern.

Die Mechanik des kontrollierten Trocknens

Gewährleistung einer vollständigen Verdampfung

Das unmittelbare Ziel der Trocknungsphase ist die vollständige Entfernung des während des Mischens verwendeten flüssigen Mediums.

Bei diesem speziellen Prozess wird Ethanol als Lösungsmittel verwendet. Das Heizgerät wird auf eine ausreichend hohe Temperatur eingestellt, um das Ethanol effizient auszutreiben und sicherzustellen, dass keine Flüssigkeit in der Mischung verbleibt.

Regulierung der Wärmezufuhr

Präzision ist entscheidend; das Gerät wendet nicht einfach Wärme an, sondern hält einen bestimmten Sollwert, oft 100 °C.

Diese konstante Temperatur liefert genügend Energie, um das Lösungsmittel zu verdampfen, ohne die Materialien thermischen Schocks oder unkontrollierten Hitzeanstiegen auszusetzen.

Verhinderung von nachgelagerten Defekten

Beseitigung von Porositätsrisiken

Wenn der Trocknungsprozess unvollständig ist, bleiben Lösungsmittelreste im Verbundpulver eingeschlossen.

Während der nachfolgenden Press- oder Verdichtungsschritte erzeugen diese eingeschlossenen Lösungsmittel Hohlräume. Dies führt zur Bildung von Poren, die die strukturelle Integrität des fertigen Verbundmaterials erheblich schwächen.

Minderung der Oxidation

Edelstahlpulver ist anfällig für Oxidation, wenn es in einer sauerstoffreichen Umgebung übermäßigen Temperaturen ausgesetzt wird.

Durch die Begrenzung der Temperatur auf ein moderates Niveau (z. B. 100 °C) entfernt der Trockenschrank oder die Heizplatte Feuchtigkeit, ohne die Aktivierungsenergie zu erreichen, die für eine signifikante Metalloxidation erforderlich ist.

Verständnis der Kompromisse

Das Risiko, den Prozess zu überstürzen

Der Versuch, das Trocknen durch Erhöhung der Temperatur über den empfohlenen Sollwert hinaus zu beschleunigen, ist eine häufige Fehltritt.

Dies mag das Lösungsmittel zwar schneller entfernen, erhöht aber drastisch die Wahrscheinlichkeit, das Metallpulver zu oxidieren und die Materialeigenschaften zu verschlechtern, bevor es überhaupt geformt ist.

Die Folgen niedriger Temperaturen

Umgekehrt kann die Einstellung der Temperatur zu niedrig, um das Material zu schonen, zu unvollständiger Trocknung führen.

Dies hinterlässt Restethanol im Slurry, was während der Pressphase unweigerlich zu Porositätsdefekten führt und das Teil mechanisch instabil macht.

Optimierung Ihrer Verarbeitungsstrategie

Um die höchste Qualität von Edelstahl- und Graphen-Verbundwerkstoffen zu gewährleisten, stimmen Sie Ihren Trocknungsansatz auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die vollständige Verdampfung des Ethanols, um das Risiko von Porosität während des Pressens zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Halten Sie die Temperatur streng bei oder nahe 100 °C, um die Oxidation des Edelstahlpulvers zu verhindern.

Die Balance zwischen vollständiger Lösungsmittelentfernung und moderater Temperaturkontrolle ist die Definition einer erfolgreichen Slurry-Verarbeitung.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Slurry-Verarbeitung | Auswirkung auf den fertigen Verbundwerkstoff |

|---|---|---|

| Temperaturkontrolle | Hält einen konstanten Sollwert (z. B. 100 °C) | Verhindert thermische Schocks und Oxidation |

| Lösungsmittelverdampfung | Ermöglicht die vollständige Entfernung von Ethanol | Eliminiert Porosität und strukturelle Hohlräume |

| Qualitätskontrolle | Fungiert als Tor vor dem Pressen/Verdichten | Gewährleistet Materialreinheit und -integrität |

| Atmosphärenmanagement | Kontrollierte Erwärmung in Ofenatmosphäre | Minimiert Materialdegradation und Oxidation |

Verbessern Sie Ihre Forschung an Verbundwerkstoffen mit KINTEK

Präzisionsheizung ist die Grundlage für Hochleistungsmaterialien. Bei KINTEK verstehen wir, dass selbst die Trocknungsphase entscheidend für Ihren Erfolg ist. Unterstützt durch erstklassige F&E und Fertigung bieten wir hochpräzise Laboröfen, Muffel-, Rohr- und Vakuumsysteme an, die Ihnen die absolute Kontrolle über Ihre thermische Verarbeitung ermöglichen.

Ob Sie Edelstahl-Verbundwerkstoffe oder fortschrittliche Graphenmaterialien entwickeln, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen und Defekte wie Oxidation oder Porosität zu verhindern.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um die perfekte Heizlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Kalyanamanohar Veeramallu, Alluru Gopala Krishna. Enhanced Wear and Corrosion Performance of Stainless Steel 316L with Addition of Different Weight Percentages of GNP. DOI: 10.62753/ctp.2024.04.1.1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie lauten die Stromanforderungen für die Muffelkammer? Gewährleistung eines sicheren und effizienten Betriebs

- Welche Vorteile bietet die Konfiguration eines bodenbeladenen Ofens? Erreichen Sie hohe Temperaturkontrolle und Elementeschutz

- Warum wird ein Hochtemperatur-Muffelofen für die Aktivierung von Kohlebergematerial benötigt? Maximale Materialreaktivität freisetzen

- Warum wird für CD2-Typ-Kohlenstoffpunkte ein Laborofen mit einem offenen Quarzgefäß verwendet? Präzise thermische Synthese

- Wie trägt ein Hochtemperatur-Elektroofen zum Schmelzprozess von Strahlenschutzglas bei?

- Wie ermöglichen Tiegelöfen schnelle Legierungswechsel? Erzielen Sie unübertroffene Produktionsflexibilität

- In welchem Temperaturbereich kann ein Muffelofen betrieben werden? Finden Sie die perfekte Lösung für die Bedürfnisse Ihres Labors

- Was macht Muffelöfen für Hochtemperaturanwendungen geeignet? Erzielen Sie saubere, kontrollierte Wärme für Reinheit