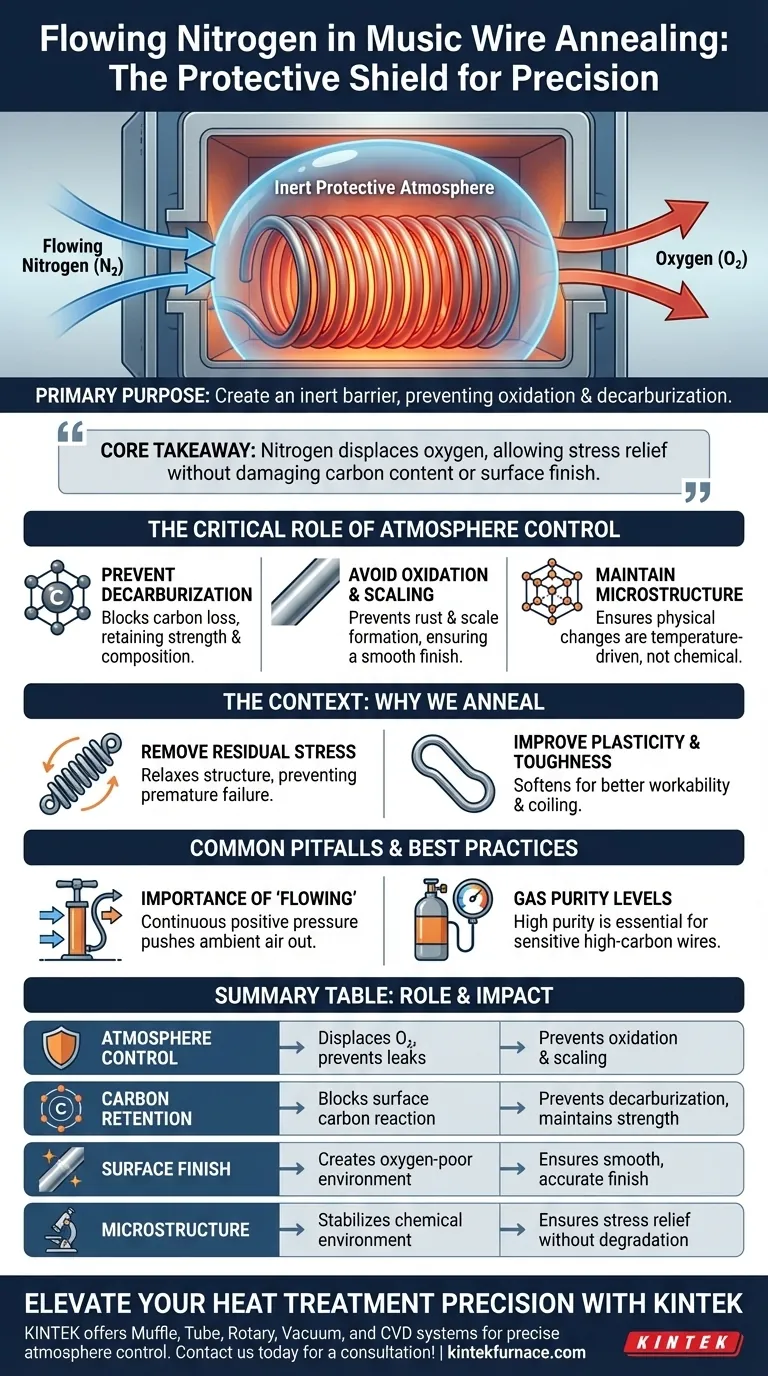

Der Hauptzweck der Verwendung von fließendem Stickstoff besteht darin, eine inerte Schutzatmosphäre um den Musikdraht während des Hochtemperaturglühens zu schaffen. Diese Gasbarriere verhindert, dass der kohlenstoffreiche Stahl mit Luftsauerstoff reagiert, und schützt das Material insbesondere vor Oxidation und Entkohlung, um seine strukturelle und oberflächliche Integrität zu erhalten.

Kernbotschaft: Stickstoff wirkt während der Wärmebehandlung als Schutzschild. Indem er Sauerstoff verdrängt, ermöglicht er dem Glühprozess, den Draht zu erweichen und Spannungen abzubauen, ohne den Kohlenstoff zu entfernen, der dem Draht seine Festigkeit verleiht, oder die Oberflächengüte zu beschädigen.

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung der Entkohlung

Musikdraht bezieht seine außergewöhnliche Festigkeit und seine Federeigenschaften aus seinem hohen Kohlenstoffgehalt. Bei erhöhten Glühtemperaturen werden Kohlenstoffatome auf der Oberfläche des Drahtes flüchtig und reagieren mit Sauerstoff.

Ohne Schutzgas wird Kohlenstoff aus dem Stahl entfernt (Entkohlung). Fließender Stickstoff blockiert diese Reaktion und stellt sicher, dass der Draht die für seine Leistung erforderliche präzise chemische Zusammensetzung beibehält.

Vermeidung von Oxidation und Zunderbildung

Hohe Temperaturen beschleunigen die Reaktion zwischen Stahl und Sauerstoff. Dies führt zur Bildung von Zunder (Oxiden) auf der Außenseite des Drahtes.

Stickstoff schafft eine sauerstoffarme Umgebung, die diese Korrosion verhindert. Dies bewahrt die Oberflächenintegrität des Drahtes und stellt sicher, dass er glatt und maßhaltig bleibt.

Aufrechterhaltung der mikrostrukturellen Stabilität

Ziel des Glühens ist es, die innere Struktur des Metalls vorteilhaft zu verändern. Unkontrollierte chemische Reaktionen an der Oberfläche können die zugrunde liegende Mikrostruktur auf unvorhersehbare Weise verändern.

Durch die Aufrechterhaltung einer inerten Atmosphäre stellen Sie sicher, dass die physikalischen Veränderungen im Draht ausschließlich durch Temperatur und Zeit bestimmt werden und nicht durch chemische Zersetzung.

Der Kontext: Warum wir Musikdraht glühen

Entfernung von Eigenspannungen

Wie in allgemeineren metallurgischen Zusammenhängen festgestellt, führt die mechanische Bearbeitung von Draht (wie Ziehen oder Wickeln) zu inneren Spannungen. Wenn diese Eigenspannungen nicht behandelt werden, können sie zu vorzeitigem Versagen führen.

Das Glühen entspannt die Materialstruktur. Stickstoff stellt sicher, dass diese Spannungsentlastung erfolgt, ohne die Oberfläche des Materials zu beeinträchtigen.

Verbesserung der Plastizität und Zähigkeit

Glühen ist im Grunde ein Erweichungsprozess. Es reduziert die Härte des Drahtes leicht, um seine Plastizität (Fähigkeit, sich ohne Bruch zu verformen) und seine Zähigkeit zu verbessern.

Diese Homogenisierung macht den Draht für nachfolgende Fertigungsschritte, wie das Aufwickeln zu Federn, besser bearbeitbar.

Häufige Fallstricke und Kompromisse

Die Bedeutung von "fließendem" Gas

Es reicht nicht aus, den Ofen einfach mit Stickstoff zu füllen; das Gas muss fließen. Eine statische Atmosphäre lässt Sauerstoff durch kleine Lecks oder Ofenöffnungen eindringen.

Ein kontinuierlicher Fluss erzeugt einen Überdruck im Inneren der Kammer. Dies drückt aktiv Umgebungsluft heraus und stellt sicher, dass die Schutzbarriere während des gesamten Zyklus intakt bleibt.

Gasreinheitsgrade

Nicht alle Stickstoffquellen sind gleich. Industrieller Standardstickstoff kann Spuren von Feuchtigkeit oder Sauerstoff enthalten.

Bei extrem empfindlichen kohlenstoffreichen Drähten können diese Verunreinigungen immer noch zu geringfügiger Entkohlung führen. Sie müssen sicherstellen, dass die Reinheit Ihrer Stickstoffquelle der Empfindlichkeit Ihres Materials entspricht.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Wärmebehandlungsprozesses zu maximieren, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte liegt: Stellen Sie einen gleichmäßigen, positiven Stickstofffluss sicher, um selbst geringfügige Oxidation oder Zunderbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Festigkeit liegt: Priorisieren Sie hochreinen Stickstoff, um die Entkohlung strikt zu verhindern, die die äußere Schicht des Drahtes schwächt.

Die Verwendung von fließendem Stickstoff verwandelt das Glühen von einem destruktiven Risiko in einen kontrollierten Präzisionsprozess.

Zusammenfassungstabelle:

| Faktor | Rolle von fließendem Stickstoff | Auswirkung auf Musikdraht |

|---|---|---|

| Atmosphärenkontrolle | Verdrängt Sauerstoff und verhindert Lecks | Verhindert Oxidation und Oberflächenzunderbildung |

| Kohlenstoffrückhaltung | Blockiert die Reaktion von Kohlenstoffatomen an der Oberfläche | Verhindert Entkohlung zur Aufrechterhaltung der Festigkeit |

| Oberflächengüte | Schafft eine inerte, sauerstoffarme Umgebung | Gewährleistet eine glatte und maßhaltige Oberfläche |

| Mikrostruktur | Stabilisiert die chemische Umgebung während des Erhitzens | Gewährleistet Spannungsentlastung ohne Materialzersetzung |

Verbessern Sie Ihre Wärmebehandlungspräzision mit KINTEK

Maximieren Sie die Leistung Ihres kohlenstoffreichen Stahls und Musikdrahts mit den fortschrittlichen Laborlösungen von KINTEK. Gestützt auf Experten in F&E und Fertigung, bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle darauf ausgelegt sind, die präzise Atmosphärenkontrolle und den positiven Druckfluss zu gewährleisten, die zur Eliminierung von Entkohlung und Oxidation erforderlich sind. Ob Sie eine Standardkonfiguration oder ein vollständig anpassbares System für einzigartige Laboranforderungen benötigen, unsere Hochtemperaturöfen stellen sicher, dass Ihre Materialien ihre strukturelle und oberflächliche Integrität behalten.

Bereit, Ihren Glühprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Referenzen

- Xinru Jia, Jinhua Lu. Influence of Microstructure on Music Properties of SWP-B Music Steel Wire Under Different Annealing Treatments. DOI: 10.3390/ma18020440

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie profitiert die Wärmebehandlung von einer reaktiven Ofenatmosphäre? Steigerung der Oberflächenhärte und Verschleißfestigkeit

- Was ist ein atmosphärischer Ofen? Verstehen Sie die Risiken & Effizienz Ihrer Hausheizung

- Was sind die Hauptvorteile eines Kasten-Atmosphärenofens? Überlegene Kontrolle, Effizienz und Vielseitigkeit für die Wärmebehandlung

- Wie wird die Dichtungsleistung eines experimentellen Kastenofen mit Atmosphäre verbessert? Steigern Sie die Reinheit mit fortschrittlichen Dichtungssystemen

- Wie setzt sich eine typische endotherme Atmosphäre zusammen, die zur Wärmebehandlung von Stahl verwendet wird? Optimieren Sie Ihren Stahlwärmebehandlungsprozess

- Welche Rolle spielen Kühlsysteme in Retortenöfen? Materialeigenschaften präzise beherrschen durch kontrollierte Kühlung

- Was sind die allgemeinen ökologischen Vorteile der Verwendung eines Atmosphäreofens? Abfall reduzieren und Effizienz steigern

- Worin unterscheidet sich der Heizmechanismus eines Muffelofens von dem eines Atmosphärenofens? Entdecken Sie wichtige Einblicke in Design und Anwendung