Im Kern ist eine reaktive Ofenatmosphäre eine präzise gesteuerte Gasmischung, die absichtlich chemische Reaktionen auf der Oberfläche eines Werkstücks während der Wärmebehandlung auslöst. Im Gegensatz zu einer einfachen Schutzatmosphäre besteht ihr Hauptzweck nicht nur darin, Schäden zu verhindern, sondern die Oberflächenchemie des Materials aktiv zu verändern, um spezifische Eigenschaften wie Härte und Verschleißfestigkeit zu verbessern.

Der entscheidende Unterschied, den es zu verstehen gilt, besteht darin, dass eine reaktive Atmosphäre kein passiver Schutzschild ist, sondern ein aktives technisches Werkzeug. Sie wandelt die Oberfläche einer Komponente um, indem sie wichtige chemische Elemente zuführt und so einen Standard-Wärmebehandlungsprozess in eine hochentwickelte Oberflächenmodifikationstechnik verwandelt.

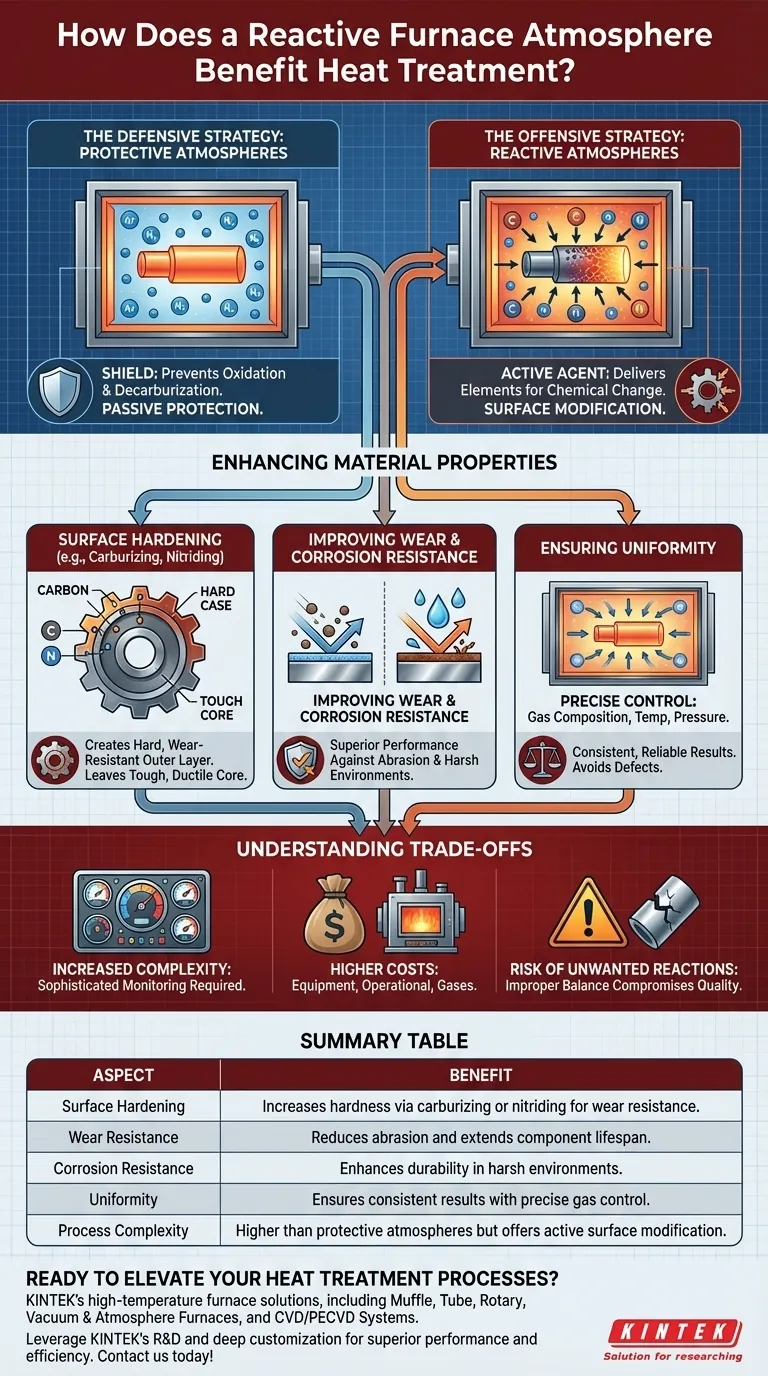

Die Doppelrolle der Atmosphäre bei der Wärmebehandlung

Um den Nutzen einer reaktiven Atmosphäre zu erfassen, muss man zunächst die beiden grundlegenden atmosphärischen Strategien bei der Wärmebehandlung verstehen: Schutz und Reaktion. Hohe Temperaturen machen Metalle sehr anfällig für chemische Veränderungen, und die Kontrolle der Atmosphäre ist der Schlüssel, um zu bestimmen, welche Veränderungen stattfinden.

Die defensive Strategie: Schutzatmosphären

Eine Schutzatmosphäre dient als Schild. Ihr Ziel ist es, zu verhindern, dass das heiße Metallteil mit schädlichen Elementen in der Luft reagiert, hauptsächlich Sauerstoff und Wasserdampf.

Dieser Ansatz verhindert häufige Defekte wie Oxidation (Zunderbildung) und Entkohlung (der Verlust von Kohlenstoff von der Stahloberfläche), die die Integrität und Leistung eines Teils beeinträchtigen können. Zu diesem Zweck werden häufig Inertgase wie Argon oder Stickstoff verwendet.

Die offensive Strategie: Reaktive Atmosphären

Eine reaktive Atmosphäre verfolgt einen aktiven oder „offensiven“ Ansatz. Sie ist als der primäre Wirkstoff für die Veränderung konzipiert.

Diese Atmosphäre fungiert als Träger und transportiert spezifische, erwünschte Elemente zur Oberfläche des Werkstücks. Dies löst eine kontrollierte chemische Reaktion aus, die die Zusammensetzung und Mikrostruktur der Oberfläche grundlegend verändert.

Wie reaktive Atmosphären Materialeigenschaften verbessern

Durch die Nutzung der Atmosphäre als Liefermechanismus für chemische Veränderungen können Ingenieure erhebliche Verbesserungen der Endmerkmale eines Materials erzielen.

Zuführung von Elementen zur Oberflächenhärtung

Die häufigste Anwendung ist die Oberflächenhärtung, auch bekannt als Einsatzhärten. Durch das Einbringen von Kohlenstoff (Carburieren) oder Stickstoff (Nitrieren) in die Atmosphäre diffundieren diese Elemente in die Oberfläche eines Stahlteils.

Dies erzeugt eine extrem harte, verschleißfeste äußere „Randschicht“, während der innere „Kern“ des Materials zäher und duktiler bleibt. Das Ergebnis ist eine Komponente, die Oberflächenabrieb standhalten kann und gleichzeitig Bruchfestigkeit bei Stößen aufweist.

Verbesserung der Verschleiß- und Korrosionsbeständigkeit

Die durch eine reaktive Atmosphäre bewirkten chemischen Veränderungen führen direkt zu einer überlegenen Leistung. Eine härtere Oberfläche weist naturgemäß eine bessere Verschleißfestigkeit auf.

Darüber hinaus kann das Einbringen von Elementen wie Stickstoff auch die Korrosionsbeständigkeit eines Materials erheblich verbessern und die Lebensdauer der Komponente in rauen Umgebungen verlängern.

Gewährleistung der Gleichmäßigkeit durch präzise Steuerung

Moderne Atmosphärenöfen bieten die erforderliche Präzision, damit diese Reaktionen erfolgreich ablaufen. Die Regulierung der Gaszusammensetzung, Temperatur und des Drucks stellt sicher, dass die chemische Reaktion über die gesamte Werkstückoberfläche gleichmäßig ist.

Diese Präzision ist entscheidend für konsistente, zuverlässige Ergebnisse und die Vermeidung von Defekten, die durch eine unkontrollierte oder unausgewogene Reaktion entstehen könnten.

Die Abwägungen verstehen

Obwohl der Einsatz einer reaktiven Atmosphäre wirkungsvoll ist, bringt er Komplexitäten mit sich, die es zu beachten gilt.

Erhöhte Prozesskomplexität

Die Verwaltung eines reaktiven Gasgemisches ist grundsätzlich komplexer als die Verwendung eines Inertgases oder von Luft. Es erfordert hochentwickelte Überwachungs- und Steuerungssysteme, um das für die gewünschte Reaktion erforderliche präzise chemische Gleichgewicht aufrechtzuerhalten.

Höhere Ausstattungs- und Betriebskosten

Öfen, die reaktive Atmosphären handhaben können, sowie die Kosten für die Gase selbst, stellen eine höhere Investition dar. Die technische Aufsicht, die zur sicheren und effektiven Durchführung dieser Prozesse erforderlich ist, trägt ebenfalls zu den Betriebskosten bei.

Das Risiko unerwünschter Reaktionen

Wenn sie nicht perfekt gesteuert wird, kann eine reaktive Atmosphäre Probleme verursachen. Eine falsche Gasbalance kann zur Bildung unerwünschter Mikrostrukturen, Versprödung oder anderer Oberflächenfehler führen, die die Qualität des Teils beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofenatmosphäre ist eine entscheidende Entscheidung, die vollständig vom gewünschten Ergebnis für das Material abhängt.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oberflächenschäden wie Oxidation beim Glühen liegt: Eine Schutz- (inerten) Atmosphäre ist die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der signifikanten Steigerung der Oberflächenhärte und Verschleißfestigkeit liegt: Eine reaktive Atmosphäre für Prozesse wie Carburieren oder Nitrieren ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Spannungsentlastung eines unkritischen Teils liegt: Eine weniger komplexe Atmosphäre oder sogar Luft für bestimmte Legierungen kann ausreichend und wirtschaftlicher sein.

Letztendlich bedeutet die Wahl einer reaktiven Atmosphäre, dass Sie Chemie bewusst als Werkzeug einsetzen, um eine überlegene Materialoberfläche zu konstruieren.

Zusammenfassungstabelle:

| Aspekt | Nutzen |

|---|---|

| Oberflächenhärtung | Erhöht die Härte durch Carburieren oder Nitrieren für Verschleißfestigkeit. |

| Verschleißfestigkeit | Reduziert Abrieb und verlängert die Lebensdauer der Komponente. |

| Korrosionsbeständigkeit | Verbessert die Haltbarkeit in rauen Umgebungen. |

| Gleichmäßigkeit | Gewährleistet konsistente Ergebnisse durch präzise Gassteuerung. |

| Prozesskomplexität | Höher als bei Schutzatmosphären, bietet jedoch aktive Oberflächenmodifikation. |

Bereit, Ihre Wärmebehandlungsprozesse mit fortschrittlichen Ofenlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um vielfältigen Laboren Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie eine verbesserte Oberflächenhärtung oder verbesserte Materialeigenschaften anstreben, unsere Expertise gewährleistet optimale Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überlegene Leistung und Effizienz in Ihrem Labor zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung