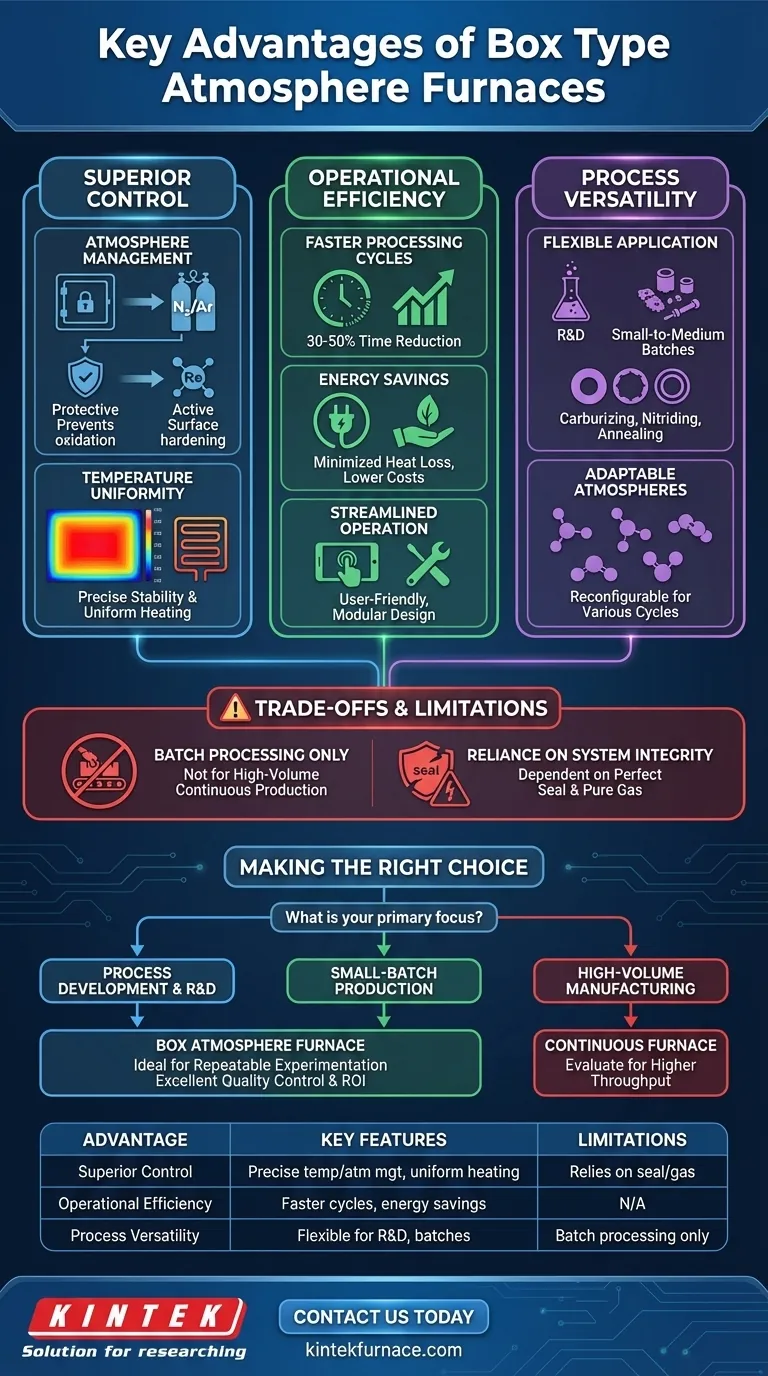

Im Kern bietet ein Kasten-Atmosphärenofen drei Hauptvorteile gegenüber anderen Wärmebehandlungsanlagen: überlegene Kontrolle, Betriebseffizienz und Prozessvielseitigkeit. Dies wird erreicht, indem eine hochregulierte Umgebung geschaffen wird, in der sowohl die Temperatur als auch die gasförmige Atmosphäre präzise verwaltet werden, um wiederholbare, qualitativ hochwertige Ergebnisse für empfindliche Materialien zu gewährleisten.

Der wahre Wert eines Kasten-Atmosphärenofens liegt nicht nur in seiner Funktionsliste, sondern darin, wie sie sich zu vorhersehbaren Ergebnissen verbinden. Er zeichnet sich in Anwendungen aus, in denen der Schutz eines Teils vor Oxidation oder die Induzierung einer spezifischen Oberflächenreaktion ebenso entscheidend ist wie der Heizzyklus selbst.

Die Grundlage der Kontrolle: Atmosphäre und Temperatur

Das entscheidende Merkmal dieses Ofentyps ist seine Fähigkeit, die Umgebung im Inneren der Kammer zu manipulieren. Diese Kontrolle ist der Schlüssel zur Erschließung spezifischer Materialeigenschaften und zur Gewährleistung der Bauteilintegrität.

Warum Atmosphärenkontrolle entscheidend ist

Die Atmosphäre in einem Ofen kann eine von zwei entscheidenden Rollen spielen. Sie kann schützend sein, indem sie inerte Gase wie Stickstoff oder Argon verwendet, um Teile vor den schädlichen Auswirkungen von Sauerstoff bei hohen Temperaturen zu schützen und Oxidation und Entkohlung zu verhindern.

Alternativ kann die Atmosphäre aktiv sein und als Träger für Elemente dienen, die chemisch mit der Oberfläche des Teils reagieren. Dies ist grundlegend für Prozesse wie Aufkohlen oder Nitrieren, die darauf abzielen, die Oberfläche des Materials zu härten.

Eine stabile Umgebung erreichen

Diese Öfen sind auf eine ausgezeichnete Abdichtung angewiesen, um die Innenkammer von der Außenluft zu isolieren. Nach dem Abdichten kann eine spezifische Atmosphäre eingeführt und aufrechterhalten werden.

Dies wird oft durch Spülen der Kammer mit einem Schutzgas, wie Stickstoff oder Argon, erreicht, wodurch eine kontrollierte Umgebung geschaffen wird, die für die Verarbeitung reaktiver oder empfindlicher Metalle unerlässlich ist.

Die Bedeutung der Temperaturgleichmäßigkeit

Kasten-Atmosphärenöfen verwenden elektrische Heizelemente – wie Widerstandsdrähte oder Siliziumkarbidstäbe – zur Wärmeerzeugung. Diese Methode, kombiniert mit hochwertiger Isolierung, ermöglicht eine schnelle Erwärmung und außergewöhnliche Temperaturstabilität.

Eine gute Temperaturgleichmäßigkeit in der gesamten Kammer stellt sicher, dass jedes Teil in der Charge, unabhängig von seiner Position, genau denselben thermischen Zyklus durchläuft. Diese Konsistenz ist entscheidend für die Erzielung gleichmäßiger Materialeigenschaften und zuverlässiger Leistung.

Effizienz und Durchsatz steigern

Neben der Präzision konzentriert sich das Design eines modernen Kasten-Atmosphärenofens auf die Optimierung des gesamten Wärmebehandlungsprozesses, vom Energieverbrauch bis zur Wartung.

Schnellere Verarbeitungszyklen

Im Vergleich zu älteren oder traditionelleren Ofenkonstruktionen kann die Kombination aus effizienter Erwärmung und präziser Steuerung die Verarbeitungszeiten drastisch verkürzen. Bei Glühprozessen kann dies die erforderliche Ofenzeit um 30 % bis 50 % reduzieren.

Schnellere Heiz- und Kühlzyklen führen direkt zu einem höheren Durchsatz bei der chargenweisen Produktion, wodurch mehr Arbeit in kürzerer Zeit erledigt werden kann.

Energieeinsparungen durch Präzision

Eine effiziente Isolierung minimiert den Wärmeverlust an die Umgebung. In Kombination mit einem Steuerungssystem, das ein Überschwingen der Temperatur verhindert, verbraucht der Ofen deutlich weniger Energie.

Diese Präzision stellt sicher, dass Energie nur zum Erhitzen des Produkts verwendet wird und nicht verschwendet wird, was zu niedrigeren Betriebskosten und einer umweltfreundlicheren Bilanz führt.

Optimierter Betrieb und Wartung

Moderne Öfen verfügen über benutzerfreundliche Schnittstellen, die das Einstellen von Parametern und die Überwachung des Wärmebehandlungszyklus vereinfachen. Dies reduziert das Potenzial für Bedienerfehler und verbessert die Prozesswiederholbarkeit.

Darüber hinaus sind viele mit einem modularen Design gebaut. Dies ermöglicht eine schnelle Demontage, den Austausch oder die Wartung wichtiger Komponenten, was Ausfallzeiten minimiert und die allgemeine Zuverlässigkeit der Ausrüstung verbessert.

Die Kompromisse und Einschränkungen verstehen

Kein einziges Gerät ist perfekt für jede Aufgabe. Zu verstehen, wo ein Kasten-Atmosphärenofen hervorragend ist – und wo nicht – ist der Schlüssel zu einer fundierten Entscheidung.

Der ideale Anwendungsfall: Flexibilität über Volumen

Das "Kasten"-Design bedeutet von Natur aus, dass es sich um ein Chargenverarbeitungswerkzeug handelt. Es ist perfekt geeignet für Forschung und Entwicklung, Prozessvalidierung oder die Produktion kleiner bis mittlerer Chargen hochwertiger Komponenten.

Seine Stärke liegt in seiner Flexibilität, von einer Charge zur nächsten für verschiedene thermische Zyklen und Atmosphären neu konfiguriert zu werden.

Durchsatz vs. kontinuierliche Produktion

Dieser Ofen ist nicht für die kontinuierliche Massenfertigung ausgelegt. In Szenarien, in denen Tausende identischer Teile pro Stunde verarbeitet werden müssen, wäre ein kontinuierlicher Ofen oder ein Durchlaufofen eine weitaus effizientere Wahl. Die Chargenverarbeitung eines Kastenofens würde zu einem Produktionsengpass werden.

Abhängigkeit von der Systemintegrität

Der Hauptvorteil der Atmosphärenkontrolle ist auch ihre größte Schwachstelle. Der gesamte Prozess hängt von einer perfekten Ofenabdichtung und einer reinen, zuverlässigen Gasversorgung ab. Jedes Leck oder jede Verunreinigung im Gas würde die Atmosphäre beeinträchtigen und die Vorteile zunichtemachen, was möglicherweise die gesamte Charge ruinieren könnte.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung der Kernstärken des Geräts mit Ihren spezifischen Zielen.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung und Materialforschung liegt: Die unübertroffene Kontrolle über Temperatur und Atmosphäre macht einen Kastenofen zum idealen Werkzeug für wiederholbare und dokumentierte Experimente.

- Wenn Ihr Hauptaugenmerk auf der Kleinserienproduktion hochwertiger Teile liegt: Die Kombination aus Qualitätskontrolle, Prozessflexibilität und Betriebseffizienz bietet eine hervorragende Kapitalrendite.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung mit geringer Mischung liegt: Sie sollten kontinuierliche Ofentypen bewerten, da ein Kastenofen im Chargenbetrieb Ihren Gesamtdurchsatz wahrscheinlich einschränken wird.

Letztendlich beginnt die Wahl des richtigen Werkzeugs mit einem klaren Verständnis seiner grundlegenden Konstruktionsvorteile und wie sie Ihren spezifischen technischen und geschäftlichen Anforderungen dienen.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmale |

|---|---|

| Überlegene Kontrolle | Präzise Temperatur- und Atmosphärenverwaltung, exzellente Abdichtung, gleichmäßige Erwärmung |

| Betriebseffizienz | Schnellere Verarbeitungszyklen (30-50 % Zeitersparnis), Energieeinsparungen, benutzerfreundliche Schnittstellen |

| Prozessvielseitigkeit | Flexibel für F&E, kleine bis mittlere Chargen, schützende oder aktive Atmosphären |

| Einschränkungen | Nur Chargenverarbeitung, nicht für die kontinuierliche Großserienproduktion, abhängig von Dichtung und Gasreinheit |

Bereit, die Wärmebehandlungsfähigkeiten Ihres Labors zu verbessern? Durch herausragende F&E und Eigenfertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Kasten-Atmosphärenöfen überragende Kontrolle, Effizienz und Vielseitigkeit für Ihre empfindlichen Materialprozesse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen