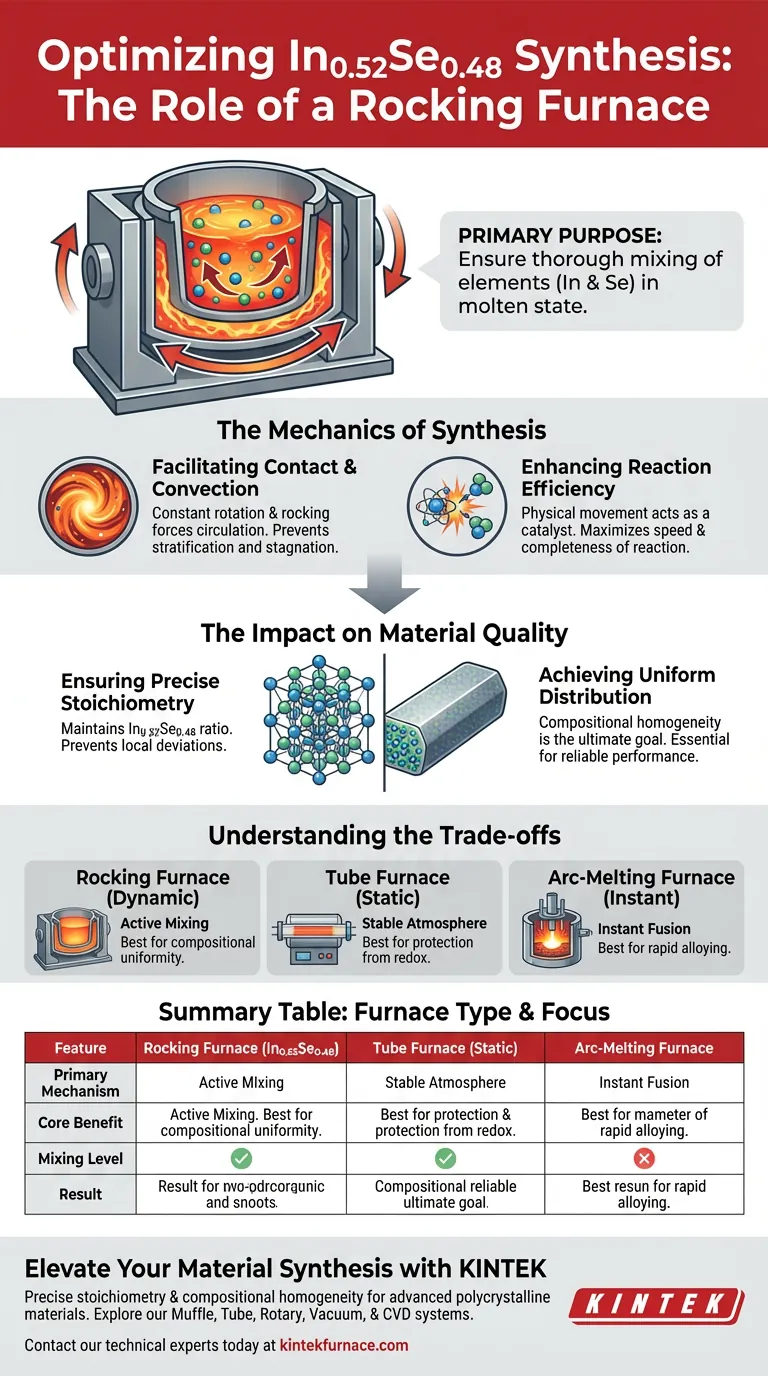

Der Hauptzweck der Verwendung eines Kippofens bei der Synthese von In0.52Se0.48 besteht darin, die gründliche Mischung der Elemente im geschmolzenen Zustand zu gewährleisten. Durch ständiges Drehen und Kippen erzeugt der Ofen eine mechanische Konvektion zwischen dem hochreinen Indium (In) und Selen (Se). Diese erzwungene Bewegung ist der Schlüssel zur Reaktionseffizienz und stellt sicher, dass das Endmaterial eine präzise Stöchiometrie und eine gleichmäßige Zusammensetzung aufweist.

Der Kernvorteil eines Kippofens besteht darin, dass er über einfaches Erhitzen hinausgeht und eine aktive Mischung ermöglicht. Dieser dynamische Prozess ist unerlässlich, um Materialsegregation zu verhindern und sicherzustellen, dass das polykristalline In0.52Se0.48-Material durchgehend chemisch konsistent ist.

Die Mechanik der Synthese

Erleichterung von Kontakt und Konvektion

Bei normaler Erwärmung können geschmolzene Elemente aufgrund ihrer Dichte schichten oder statisch bleiben. Ein Kippofen beseitigt dieses Problem durch Einführung von ständigem Drehen und Kippen.

Diese mechanische Wirkung zwingt das geschmolzene Indium und Selen zum Zirkulieren. Sie stellt sicher, dass die Reaktanten in einem Zustand kontinuierlichen, gründlichen Kontakts sind und nicht stagnieren.

Verbesserung der Reaktionseffizienz

Die physikalische Bewegung im Ofen wirkt als Katalysator für die physikalische Reaktion. Durch die Förderung der Konvektion stellt der Ofen sicher, dass unreagierte Teile der Schmelze ständig zusammengebracht werden.

Dies maximiert die Geschwindigkeit und Vollständigkeit der Reaktion. Es verhindert, dass Taschen mit unreagiertem Material im endgültigen Barren verbleiben.

Die Auswirkung auf die Materialqualität

Gewährleistung präziser Stöchiometrie

Für Materialien wie In0.52Se0.48 ist die Einhaltung des spezifischen chemischen Verhältnisses entscheidend. Abweichungen im Verhältnis können die Materialeigenschaften drastisch verändern.

Der Kippofen verhindert lokale Abweichungen in der Mischung. Er stellt sicher, dass das Verhältnis von Indium zu Selen im gesamten Materialvolumen präzise eingehalten wird.

Erreichung einer gleichmäßigen Verteilung

Das ultimative Ziel der Verwendung dieses Geräts ist die homogene Zusammensetzung.

Ohne die Kippbewegung könnte das endgültige polykristalline Material unter einer ungleichmäßigen Verteilung der Zusammensetzung leiden. Der Ofen stellt sicher, dass das synthetisierte Material gleichmäßig ist, was eine Voraussetzung für eine zuverlässige Leistung in nachfolgenden Anwendungen ist.

Verständnis der Kompromisse

Dynamische vs. statische Umgebungen

Während ein Kippofen hervorragend zum Mischen geeignet ist, unterscheidet er sich grundlegend von statischen Methoden. Beispielsweise priorisiert ein Standard-Rohrofen (oft für NaRu2O4 verwendet) eine stabile, abgedichtete Umgebung zur Atmosphärenkontrolle gegenüber physikalischer Mischung.

Wenn die Reaktion ein empfindliches Gleichgewicht flüchtiger Gase erfordert oder extremen Schutz vor Redoxreaktionen benötigt, kann die dynamische Bewegung eines Kippofens im Vergleich zu einer statischen Einrichtung unnötige Variablen einführen.

Mischgeschwindigkeit vs. sofortige Fusion

Der Kippofen setzt auf anhaltende Bewegung, um im Laufe der Zeit Homogenität zu erreichen. Dies steht im Gegensatz zu Methoden wie dem Lichtbogenschmelzen (verwendet für Cr-Mn-Ge-Legierungen), das einen Lichtbogen mit hoher Temperatur für sofortige Fusion nutzt.

Während das Lichtbogenschmelzen für die schnelle Legierung schneller ist, liefert es möglicherweise nicht die sanfte, anhaltende Mischung, die für das präzise stöchiometrische Gleichgewicht von In0.52Se0.48 erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Synthesemethode auszuwählen, müssen Sie die Fähigkeiten des Ofens mit Ihren spezifischen Materialanforderungen abgleichen:

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Zusammensetzung der Schmelze liegt: Verwenden Sie einen Kippofen, um Konvektion zu induzieren und eine präzise Stöchiometrie zu gewährleisten, wie für In0.52Se0.48 erforderlich.

- Wenn Ihr Hauptaugenmerk auf schneller Hochtemperaturfusion liegt: Erwägen Sie einen Lichtbogenofen zum sofortigen Schmelzen und Legieren von Rohstoffen.

- Wenn Ihr Hauptaugenmerk auf Atmosphärenstabilität liegt: Verwenden Sie einen abgedichteten Rohrofen, um eine schützende inerte Umgebung aufrechtzuerhalten und unerwünschte Redoxreaktionen zu verhindern.

Der Erfolg der Synthese hängt nicht nur davon ab, die richtige Temperatur zu erreichen, sondern auch davon, wie die Elemente interagieren, sobald sie dort sind.

Zusammenfassungstabelle:

| Merkmal | Kippofen (In0.52Se0.48) | Rohrofen (statisch) | Lichtbogenofen |

|---|---|---|---|

| Hauptmechanismus | Mechanische Konvektion & Kippen | Stabile Atmosphärenkontrolle | Hochtemperatur-Lichtbogen |

| Kernvorteil | Eliminiert Materialsegregation | Verhindert Redoxreaktionen | Sofortige Fusion |

| Mischgrad | Hoch (Aktive Zirkulation) | Niedrig (Passive Diffusion) | Mittel (Schnelle Legierung) |

| Ergebnis | Präzise Stöchiometrie | Atmosphärenreinheit | Schnelle Zykluszeiten |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Stöchiometrie und homogene Zusammensetzung sind für fortschrittliche polykristalline Materialien nicht verhandelbar. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Öfen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

Ob Sie In0.52Se0.48 synthetisieren oder Legierungen der nächsten Generation entwickeln, unsere anpassbaren Hochtemperaturlösungen stellen sicher, dass Ihr Labor jedes Mal wiederholbare, qualitativ hochwertige Ergebnisse erzielt.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Min Jin, Xuechao LIU. Growth and Characterization of Large-size InSe Crystal from Non-stoichiometric Solution <i>via</i> a Zone Melting Method. DOI: 10.15541/jim20230524

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Vorteile von indirekt befeuerten Drehrohröfen? Erreichen Sie absolute Reinheit und Präzision bei der thermischen Verarbeitung

- Welche primären Wärmebehandlungsprozesse werden mit Drehrohröfen durchgeführt? Erzielen Sie eine gleichmäßige Verarbeitung von Schüttgütern

- Was ist das Drehrohrofenverfahren? Erzielen Sie effizientes, gleichmäßiges Schmelzen von Schrott & Krätze

- Wie erleichtert die zylindrische Bauweise eines Drehrohrofens die Materialbewegung? Entdecken Sie die Geheimnisse effizienter Verarbeitung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Wie wird der Drehrohrofen-Konstruktionsprozess abgeschlossen? Optimale Leistung und Effizienz erreichen

- Welche Funktionen können in Drehrohrofen integriert werden? Anpassung für Präzision und Effizienz

- Welche Merkmale gewährleisten den sicheren und zuverlässigen Betrieb von Drehrohröfen? Schlüsselsysteme für Betriebszeit und Sicherheit