Im Kern sind Drehrohröfen für Wärmebehandlungsprozesse konzipiert, die eine außergewöhnliche Gleichmäßigkeit bei Schüttgütern erfordern. Die primären durchgeführten Prozesse sind Schmelzen, Oxidation, Kalzinierung und thermische Zersetzung, bei denen eine konstante Temperatur und atmosphärische Exposition entscheidend für die Erzielung der gewünschten chemischen und physikalischen Transformationen sind.

Der entscheidende Vorteil eines Drehrohrofens ist nicht nur die von ihm bereitgestellte Wärme, sondern auch, wie er sie liefert. Seine kontinuierliche Rotation sorgt dafür, dass jedes Materialpartikel gleichmäßig erhitzt wird, was ihn zur idealen Wahl für Prozesse macht, bei denen Konsistenz über ein großes Volumen das Hauptziel ist.

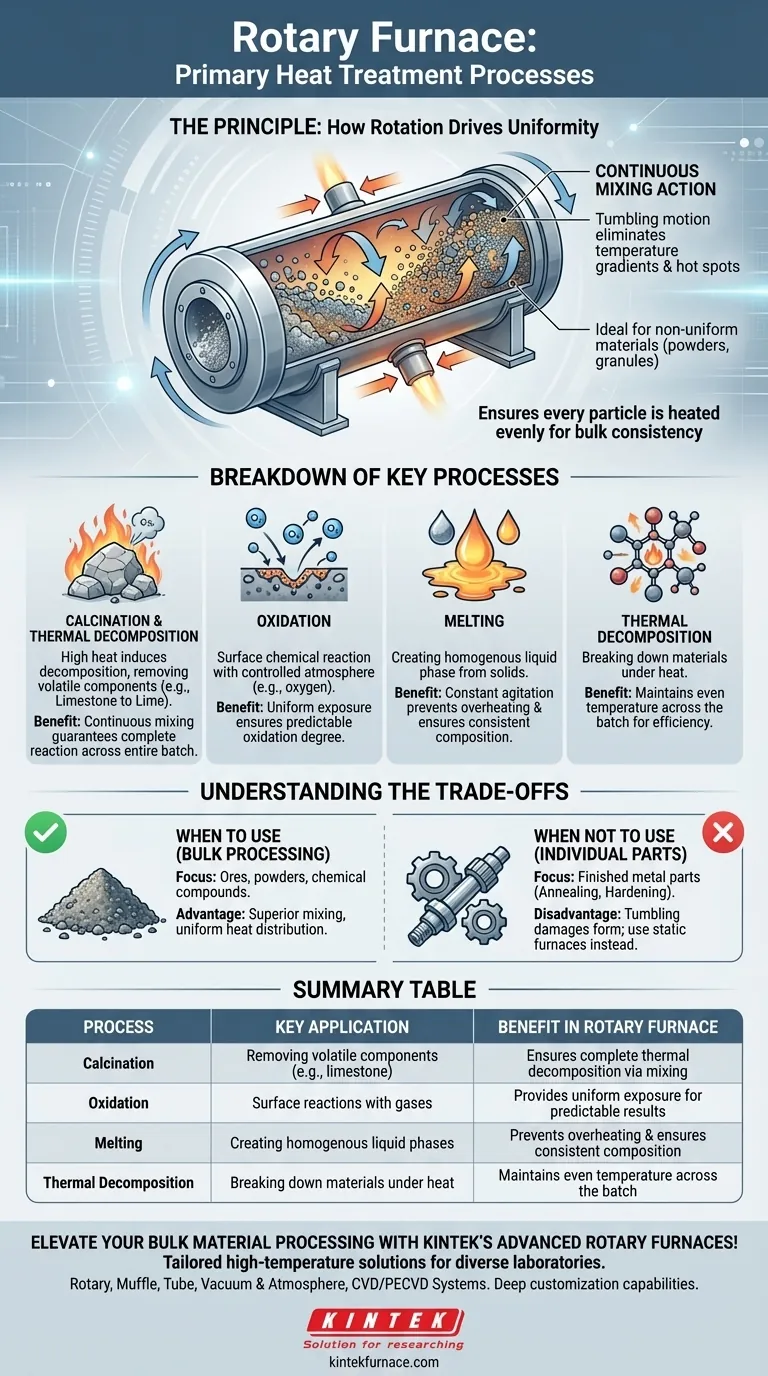

Das Prinzip: Wie Rotation die Gleichmäßigkeit fördert

Die Wirksamkeit eines Drehrohrofens beruht auf seinem einzigartigen mechanischen Design. Er besteht aus einem langen, geneigten zylindrischen Rohr, das sich langsam dreht, während es von außen beheizt wird.

Kontinuierliche Mischwirkung

Während sich das Rohr dreht, wird das Material im Inneren ständig gewälzt und gemischt. Diese Aktion setzt kontinuierlich neue Oberflächen der Wärmequelle und der inneren Atmosphäre aus.

Diese Taumelbewegung ist entscheidend, da sie Temperaturgradienten und Hot Spots eliminiert, die in statischen Öfen auftreten können, und sicherstellt, dass die gesamte Charge unter identischen Bedingungen verarbeitet wird.

Ideal für ungleichmäßige Materialien

Dieses Design eignet sich hervorragend für die Verarbeitung von Pulvern, Granulaten und anderen losen Feststoffen. Das Mischen sorgt dafür, dass selbst unregelmäßig geformte Materialien einer gleichmäßigen Wärmebehandlung ausgesetzt werden, was in einer statischen Umgebung schwer zu erreichen ist.

Aufschlüsselung der Schlüsselprozesse

Die gleichmäßige Erwärmung durch einen Drehrohrofen macht ihn ideal für verschiedene spezifische thermische Behandlungen, die empfindlich auf Temperaturschwankungen reagieren.

Kalzinierung und thermische Zersetzung

Die Kalzinierung ist ein Prozess, der hohe Hitze nutzt, um eine thermische Zersetzung herbeizuführen, oft um eine flüchtige Komponente aus einem Feststoff zu entfernen. Ein gängiges Beispiel ist die Umwandlung von Kalkstein (Calciumcarbonat) in Branntkalk (Calciumoxid).

Damit diese Reaktion vollständig und effizient abläuft, muss die gesamte Materialmasse die Zieltemperatur erreichen und halten. Die Mischwirkung des Drehrohrofens garantiert dies und verhindert, dass Teile der Charge unzureichend verarbeitet werden.

Oxidation

Die Oxidation beinhaltet eine chemische Reaktion auf der Oberfläche eines Materials, oft durch die Einführung einer kontrollierten Atmosphäre (wie Sauerstoff) in die beheizte Kammer.

Die Taumelbewegung stellt sicher, dass die gesamte Oberfläche jedes Partikels konsistent dem reaktiven Gas ausgesetzt wird. Dies führt zu einem gleichmäßigen und vorhersagbaren Oxidationsgrad in der gesamten Materialcharge.

Schmelzen

Beim Schmelzen von Materialien ist es das Ziel, eine homogene flüssige Phase zu erzeugen. Die ständige Bewegung in einem Drehrohrofen verhindert, dass einige Teile der Charge überhitzen, während andere fest bleiben. Dies führt zu einem schnelleren, effizienteren Schmelzen und einem Endprodukt mit konsistenter Zusammensetzung.

Die Kompromisse verstehen

Obwohl leistungsfähig für Schüttgüter, macht das Design eines Drehrohrofens ihn nicht für alle Wärmebehandlungsanwendungen geeignet. Seine Stärken in einem Bereich schaffen Einschränkungen in einem anderen.

Wann ein Drehrohrofen nicht die richtige Wahl ist

Prozesse wie Glühen, Härten und Anlassen werden typischerweise an fertigen oder halbfertigen Metallteilen durchgeführt. Diese Behandlungen sollen die mechanischen Eigenschaften eines bestimmten Objekts ändern, ohne dessen Form zu verändern.

Die Taumelwirkung eines Drehrohrofens würde diese Teile beschädigen und ist für Anwendungen, bei denen die Form und Position der Komponente beibehalten werden muss, völlig ungeeignet.

Massenverarbeitung vs. Einzelteile

Der grundlegende Kompromiss liegt zwischen der Verarbeitung von Schüttgütern und der Behandlung diskreter Teile.

Drehrohröfen eignen sich hervorragend zur gleichmäßigen Behandlung eines großen Volumens oder einer großen Masse an Material (wie Erze, Pulver oder chemische Verbindungen). Für die Behandlung einzelner, geformter Objekte ist ein statischer oder Chargenofen (wie ein Horizontal- oder Kammerofen) die geeignete Wahl.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt ausschließlich von dem zu verarbeitenden Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Schüttgütern, Erzen oder Granulaten liegt: Ein Drehrohrofen ist die ideale Wahl aufgrund seiner überlegenen Mischung und gleichmäßigen Wärmeverteilung.

- Wenn Ihr Hauptaugenmerk auf einer chemischen Reaktion wie Kalzinierung oder Oxidation liegt: Die konstante Wärme und atmosphärische Exposition eines Drehrohrofens liefert die zuverlässigsten Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung fertiger Metallteile wie Zahnräder oder Wellen liegt: Sie müssen einen statischen Ofen (z. B. Kammer-, Schacht- oder Horizontalofen) verwenden, um die Form und Integrität der Komponente zu erhalten.

Letztendlich ist die Abstimmung der Kernmechanik des Ofens auf Ihre spezifischen Prozessanforderungen der Schlüssel zu einem erfolgreichen Ergebnis.

Zusammenfassungstabelle:

| Prozess | Hauptanwendung | Vorteil im Drehrohrofen |

|---|---|---|

| Kalzinierung | Entfernen flüchtiger Komponenten (z. B. Kalkstein zu Kalk) | Gewährleistet vollständige thermische Zersetzung durch kontinuierliches Mischen |

| Oxidation | Oberflächenreaktionen mit Gasen (z. B. kontrollierte Oxidation) | Bietet gleichmäßige Exposition gegenüber der Atmosphäre für vorhersagbare Ergebnisse |

| Schmelzen | Erzeugen homogener flüssiger Phasen aus Feststoffen | Verhindert Überhitzung und sorgt für eine gleichmäßige Zusammensetzung |

| Thermische Zersetzung | Zersetzen von Materialien unter Hitze | Hält die Temperatur über die gesamte Charge gleichmäßig für Effizienz |

Verbessern Sie Ihre Schüttgutverarbeitung mit den fortschrittlichen Drehrohröfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen. Unsere Produktpalette, einschließlich Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke tiefe Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie Pulver, Granulate oder Erze verarbeiten, unsere Öfen gewährleisten eine gleichmäßige Erwärmung für Prozesse wie Kalzinierung und Oxidation. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsergebnisse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle