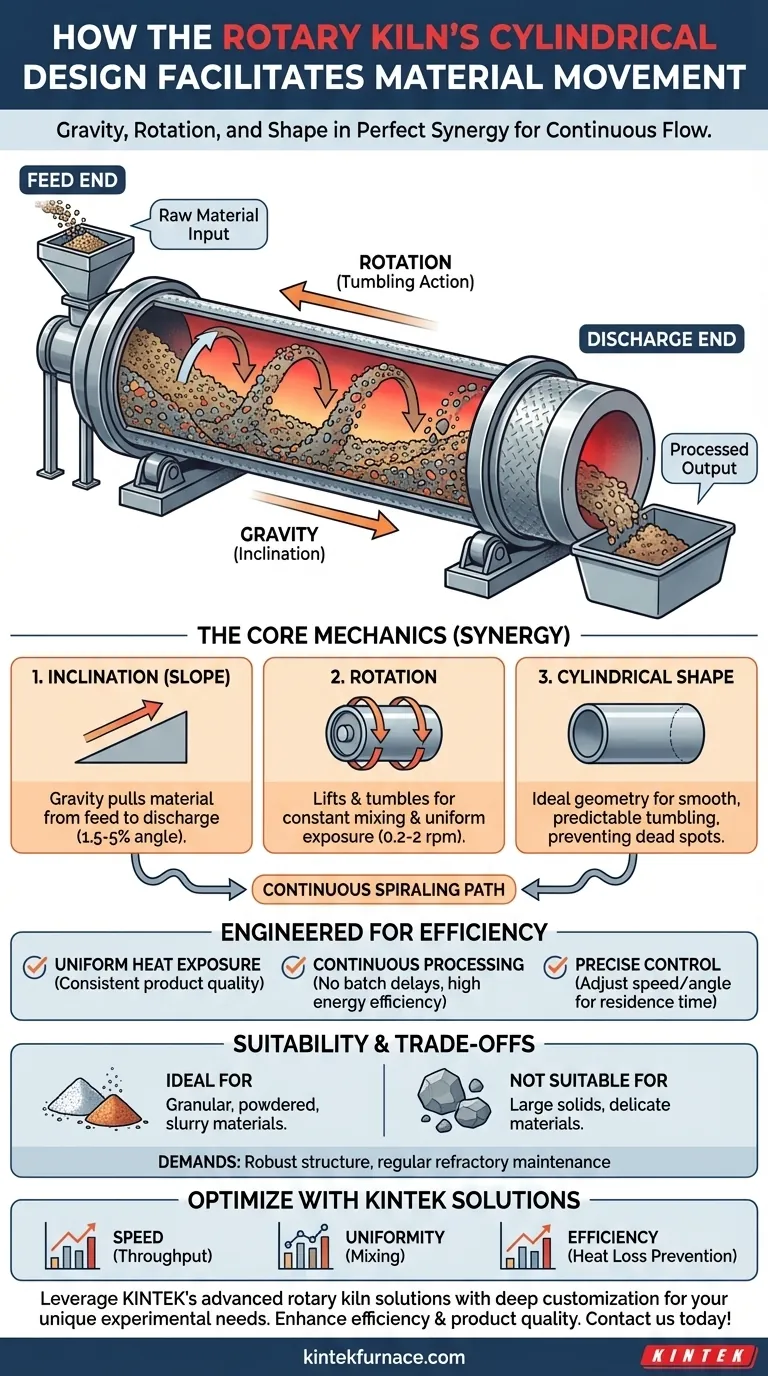

Im Wesentlichen erleichtert die zylindrische Bauweise eines Drehrohrofens die Materialbewegung durch eine präzise Kombination dreier Faktoren: die Form des Zylinders, seine leichte Neigung nach unten und seine langsame, konstante Rotation. Diese Elemente wirken zusammen, um einen kontinuierlichen, kontrollierten Fluss zu erzeugen, wobei die Schwerkraft der Hauptmotor ist, während die Rotation sicherstellt, dass das Material ständig gemischt und gewälzt wird, während es vom Zuführende zum Austragsende wandert.

Das Genie des Drehrohrofens liegt nicht nur in seiner Fähigkeit, Material zu bewegen, sondern dies auf eine Weise zu tun, die eine kontinuierliche Verarbeitung und gleichmäßige Wärmeeinwirkung garantiert. Die zylindrische Bauweise ist der Dreh- und Angelpunkt, der diese hocheffiziente, kontrollierte Trommelbewegung ermöglicht.

Die Kernmechanik des Materialtransports

Um das System zu verstehen, ist es am besten, zu analysieren, wie jedes Designelement zur Gesamtfunktion beiträgt. Diese Komponenten sind nicht unabhängig; sie sind so konstruiert, dass sie in perfekter Synergie arbeiten.

Die Rolle der Neigung (Gefälle)

Das gesamte Ofengefäß ist in einem leichten Abwärtswinkel montiert, typischerweise zwischen 1,5 % und 5 %.

Diese Neigung ist der Hauptantrieb für den Materialfluss. Die Schwerkraft zieht das Material auf natürliche Weise vom höheren Zuführende des Ofens zum unteren Austragsende.

Die Funktion der Rotation

Der Ofen dreht sich langsam um seine Achse, normalerweise mit Geschwindigkeiten zwischen 0,2 und 2 Umdrehungen pro Minute (U/min).

Diese Rotation hebt das Material kontinuierlich teilweise an der Innenwand des Zylinders hoch, bevor es wieder in das Materialbett zurückfällt. Diese Trommelbewegung ist entscheidend für das Mischen und die Verhinderung von Klumpenbildung.

Die Synergie von Zylinder, Gefälle und Rotation

Die zylindrische Form ist die ideale Geometrie für diesen Prozess. Sie ermöglicht eine sanfte, vorhersehbare Trommelbewegung ohne Ecken oder tote Punkte, an denen Material hängen bleiben könnte.

Zusammengenommen erzeugen das Gefälle und die Rotation einen langsamen, spiralförmigen Weg für das Material. Dies stellt sicher, dass jedes Partikel stetig durch den Ofen bewegt wird, während es gründlich gemischt wird.

Warum dieses Design auf Effizienz ausgelegt ist

Das Design des Drehrohrofens ist eine bewusste Lösung für die Herausforderung, große Materialmengen gleichmäßig und kontinuierlich zu verarbeiten. Seine Wirksamkeit wird deutlich, wenn man es mit alternativen, chargenbasierten Systemen vergleicht.

Sicherstellung gleichmäßiger Wärmeeinwirkung

Die konstante Trommelbewegung ist der Schlüssel zur Gleichmäßigkeit. Während sich das Material durch verschiedene Heizzonen bewegt, garantiert diese Mischung, dass alle Partikel der Wärmequelle gleichmäßig ausgesetzt sind.

Dies verhindert Hot Spots und gewährleistet ein konsistentes, qualitativ hochwertiges Endprodukt, was in Prozessen wie der Zementherstellung oder der Mineralverkalkung entscheidend ist.

Ermöglichung kontinuierlicher Verarbeitung

Im Gegensatz zu einem Pendelofen, der Materialien in diskreten Chargen auf Wagen verarbeitet, arbeitet ein Drehrohrofen kontinuierlich. Material wird ständig an einem Ende zugeführt und am anderen Ende ausgetragen.

Dieses Design eliminiert die Notwendigkeit von Wagen und Türen, was die Energieeffizienz dramatisch verbessert, indem es den Wärmeverlust verhindert, der mit dem Öffnen und Schließen einer Ofenkammer verbunden ist.

Ermöglicht präzise Steuerung

Bediener können die Leistung des Ofens feinabstimmen, indem sie den Neigungswinkel und die Rotationsgeschwindigkeit anpassen.

Diese Anpassungen ermöglichen eine präzise Kontrolle über die Verweilzeit des Materials – die gesamte Dauer, die es im Ofen verbringt. Diese Kontrolle ist wesentlich, um den Prozess an verschiedene Rohmaterialien und gewünschte Ergebnisse anzupassen.

Die Kompromisse des Designs verstehen

Obwohl hochwirksam, weist das Design des Drehrohrofens inhärente Eigenschaften auf, die ihn für einige Anwendungen geeignet machen, für andere jedoch nicht. Das Verständnis dieser Einschränkungen ist entscheidend.

Materialeignung

Das Design ist ideal für granulatförmige, pulverförmige oder schlammbasierte Materialien, die frei fließen und sich wälzen können.

Es ist im Allgemeinen nicht geeignet für große, feste Objekte oder empfindliche Materialien, die durch das ständige Wälzen und die abrasive Wirkung im Ofen beschädigt würden.

Strukturelle und Wartungsanforderungen

Drehrohröfen sind massive, schwere Konstruktionen. Die geschweißte Stahlhülle muss unglaublich robust sein, um ihr Eigengewicht und die Rotation zu tragen.

Darüber hinaus ist die innere feuerfeste Auskleidung, die den Stahl vor extremer Hitze schützt, extremen thermischen und mechanischen Belastungen ausgesetzt. Sie erfordert regelmäßige Inspektion und Wartung, um katastrophale Ausfälle und Energieverluste zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Betriebsparameter eines Drehrohrofens werden an das spezifische Verarbeitungsziel angepasst. Das Zusammenspiel zwischen Geschwindigkeit, Winkel und Materialeigenschaften bestimmt das Endergebnis.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Das Erhöhen der Rotationsgeschwindigkeit und/oder des Neigungswinkels erhöht den Materialdurchsatz, dies muss jedoch ausgewogen sein, um sicherzustellen, dass die Verweilzeit für eine ordnungsgemäße Behandlung immer noch ausreicht.

- Wenn Ihr Hauptaugenmerk auf der Produktgleichmäßigkeit liegt: Eine langsamere Rotationsgeschwindigkeit und ein geringerer Neigungswinkel erhöhen die Verweilzeit und die Anzahl der Wälzungen, was eine maximale Mischung und Wärmeverteilung fördert.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Das kontinuierliche, türlose Design ist von Natur aus effizient, aber die Aufrechterhaltung der Integrität der feuerfesten Auskleidung ist der wichtigste Faktor zur Verhinderung von Wärmeverlusten und zur Maximierung der Leistung.

Letztendlich wandelt das Design des Drehrohrofens die einfachen Kräfte der Schwerkraft und Rotation elegant in einen leistungsstarken, kontrollierten und kontinuierlichen industriellen Prozess um.

Zusammenfassungstabelle:

| Faktor | Rolle bei der Materialbewegung |

|---|---|

| Zylindrische Form | Ermöglicht sanftes Wälzen und verhindert Materialstau |

| Neigung (Gefälle) | Nutzt die Schwerkraft, um den Materialfluss vom Zuführende zum Austragsende zu steuern |

| Rotation | Hebt und wälzt Material zum Mischen und für gleichmäßige Wärmeeinwirkung |

| Synergie der Elemente | Erzeugt einen kontinuierlichen, kontrollierten spiralförmigen Pfad für eine effiziente Verarbeitung |

Optimieren Sie Ihre Materialverarbeitung mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme, einschließlich Drehrohröfen, die für den Dauerbetrieb und präzise Steuerung konzipiert sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und die Effizienz und Produktqualität verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Betrieb unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung