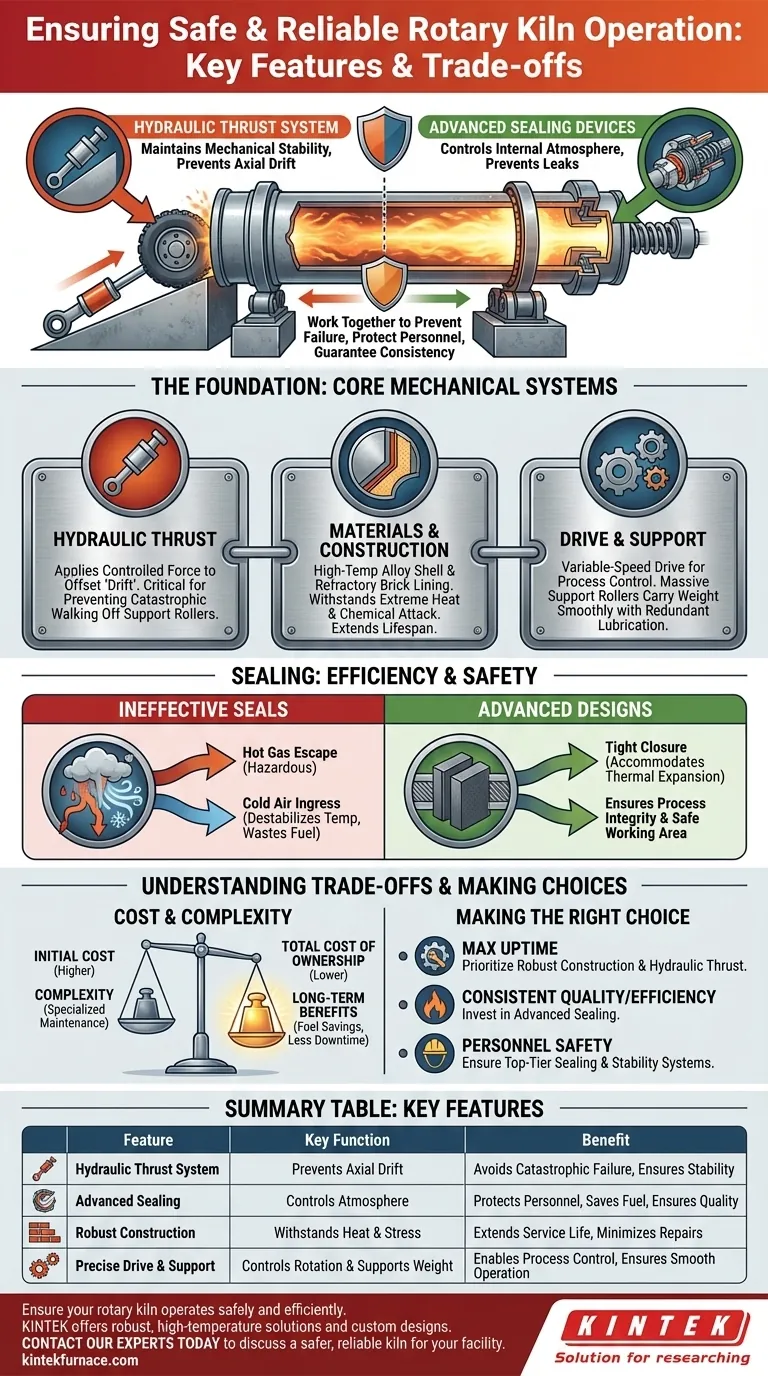

Im Kern wird der sichere und zuverlässige Betrieb eines Drehrohrofens durch zwei primäre technische Merkmale gewährleistet: hydraulische Schubmechanismen zur Aufrechterhaltung der mechanischen Stabilität und fortschrittliche Dichtvorrichtungen zur Kontrolle der inneren Atmosphäre. Diese Systeme arbeiten zusammen, um katastrophale Ausfälle zu verhindern, Personal zu schützen und die Konsistenz des thermischen Prozesses zu gewährleisten.

Die Zuverlässigkeit eines Drehrohrofens bedeutet nicht nur, Unfälle zu vermeiden; es geht grundlegend darum, die präzise, Hochtemperaturumgebung aufrechtzuerhalten, die für eine gleichbleibende Produktqualität erforderlich ist. Die wichtigsten Sicherheitsmerkmale sind daher integraler Bestandteil sowohl der Betriebssicherheit als auch der Prozesseffizienz.

Die Grundlage der Zuverlässigkeit: Kernmechanische Systeme

Ein Drehrohrofen ist ein massives, dynamisches Ausrüstungsstück. Seine Zuverlässigkeit hängt von den Systemen ab, die seine Bewegung steuern und immensen thermischen und mechanischen Belastungen standhalten.

Das hydraulische Schubsystem

Der Ofen dreht sich mit einer leichten Neigung, wodurch er auf natürliche Weise "bergab" driftet. Ein hydraulischer Schubmechanismus oder eine Schubrolle übt eine kontrollierte Kraft auf die Reifen des Ofens aus und verhindert diese axiale Bewegung. Dies ist entscheidend, um zu verhindern, dass der Ofen von seinen Stützrollen abrutscht, was einen katastrophalen Ausfall bedeuten würde.

Hochwertige Materialien und Konstruktion

Die Lebensdauer eines Ofens ist direkt mit der Qualität seiner Materialien verbunden. Die Hülle besteht aus Stahllegierungen, die so konzipiert sind, dass sie hohen Temperaturen und Verformungen widerstehen, während das Innere mit feuerfesten Ziegeln ausgekleidet ist, die extremen Hitze- und chemischen Angriffen durch das verarbeitete Material standhalten können. Diese robuste Konstruktion minimiert den Bedarf an häufigen Reparaturen und verlängert die Betriebslebensdauer der Ausrüstung.

Das Hauptantriebs- und Unterstützungssystem

Die Zuverlässigkeit hängt auch vom Antriebssystem des Ofens und den Stützrollen (Laufrollen) ab. Ein stufenloser Antrieb ermöglicht eine präzise Steuerung der Verweilzeit des Materials. Die massiven Stützrollen und Reifen sind so konstruiert, dass sie das immense Gewicht des Ofens reibungslos tragen, wobei oft redundante Schmiersysteme vorhanden sind, um Lagerausfälle zu verhindern.

Abdichtung: Der Schlüssel zu Effizienz und Sicherheit

Die Dichtungen an den Zu- und Abfuhrseiten des Ofens gehören zu seinen kritischsten Komponenten. Ihre Leistung wirkt sich direkt auf die Sicherheit, die Produktqualität und den Kraftstoffverbrauch aus.

Warum Abdichtung entscheidend ist

Ineffektive Dichtungen verursachen zwei Hauptprobleme. Erstens lassen sie heiße, staubige Gase entweichen, was eine gefährliche Umgebung für das Personal schafft. Zweitens lassen sie kalte Umgebungsluft in den Ofen eindringen, was die Innentemperatur destabilisiert, enorme Mengen an Kraftstoff verschwendet und das Endprodukt ruinieren kann.

Fortschrittliche Dichtvorrichtungen

Moderne Öfen gehen über einfache Dichtungen hinaus und verwenden fortschrittliche Designs wie federbelastete Graphitblockdichtungen oder Labyrinthdichtungen. Diese Systeme sind so konzipiert, dass sie die thermische Ausdehnung und Kontraktion der Ofenhülle berücksichtigen und gleichzeitig einen dichten Abschluss aufrechterhalten, wodurch sowohl die Prozessintegrität als auch ein sicherer Arbeitsbereich gewährleistet werden.

Die Kompromisse verstehen

Die Investition in fortschrittliche Sicherheits- und Zuverlässigkeitsmerkmale erfordert ein klares Verständnis der Kosten und Vorteile.

Anfangskosten vs. Gesamtkosten des Besitzes

Öfen, die mit fortschrittlichen hydraulischen Systemen und Hochleistungsdichtungen ausgestattet sind, haben einen höheren Anschaffungspreis. Diese Anfangsinvestition wird jedoch oft durch geringeren Kraftstoffverbrauch, reduzierte ungeplante Ausfallzeiten und eine deutlich längere Lebensdauer wieder eingespielt, was zu niedrigeren Gesamtkosten des Besitzes führt.

Komplexität und Wartung

Obwohl zuverlässiger, können fortschrittliche Systeme Komplexität mit sich bringen. Ein ausgeklügeltes hydraulisches Schubsystem oder eine Hightech-Dichtung erfordern möglicherweise spezielle Schulungen oder Techniker für die ordnungsgemäße Wartung und Reparatur. Dies ist ein kritischer Faktor, der bei der Planung der betrieblichen Unterstützung zu berücksichtigen ist.

Die richtige Wahl für Ihren Betrieb treffen

Der Schwerpunkt, den Sie auf bestimmte Merkmale legen, sollte direkt mit Ihren primären betrieblichen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebszeit und Langlebigkeit liegt: Priorisieren Sie Öfen mit robuster Konstruktion, hochwertigen feuerfesten Auskleidungen und einem bewährten hydraulischen Schubsystem.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Produktqualität und Kraftstoffeffizienz liegt: Investieren Sie in die fortschrittlichste verfügbare Dichtungstechnologie, um die absolute Kontrolle über die innere Atmosphäre des Ofens zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit des Personals liegt: Stellen Sie sicher, dass sowohl das Dichtungssystem (zur Eindämmung von Heißgas und Staub) als auch die mechanischen Stabilitätssysteme erstklassig sind, ohne Kompromisse.

Letztendlich ist die Betrachtung dieser Merkmale nicht als Ausgaben, sondern als Investitionen in die betriebliche Integrität der Schlüssel zum langfristigen Erfolg.

Zusammenfassende Tabelle:

| Sicherheits- & Zuverlässigkeitsmerkmal | Hauptfunktion | Nutzen |

|---|---|---|

| Hydraulisches Schubsystem | Verhindert axiale Drift des Ofens | Vermeidet katastrophale Ausfälle, gewährleistet mechanische Stabilität |

| Fortschrittliche Dichtvorrichtungen | Kontrolliert die innere Atmosphäre, verhindert Lecks | Schützt das Personal, spart Kraftstoff, gewährleistet Produktqualität |

| Robuste Konstruktion & Feuerfestmaterial | Hält extremer Hitze und Belastung stand | Verlängert die Lebensdauer, minimiert Reparaturen |

| Präzises Antriebs- & Unterstützungssystem | Steuert die Drehung und trägt das Gewicht | Ermöglicht Prozesskontrolle, gewährleistet reibungslosen Betrieb |

Stellen Sie sicher, dass Ihr Drehrohrofen jahrelang sicher und effizient arbeitet. Das richtige Design ist entscheidend, um Ausfallzeiten zu verhindern, Ihr Team zu schützen und die Produktqualität zu gewährleisten. Mit fachkundiger F&E und Fertigung bietet KINTEK robuste Hochtemperatur-Verarbeitungslösungen, einschließlich kundenspezifischer Drehrohröfen, die für Ihre einzigartigen betrieblichen Anforderungen entwickelt wurden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir einen sichereren, zuverlässigeren Ofen für Ihre Anlage bauen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz