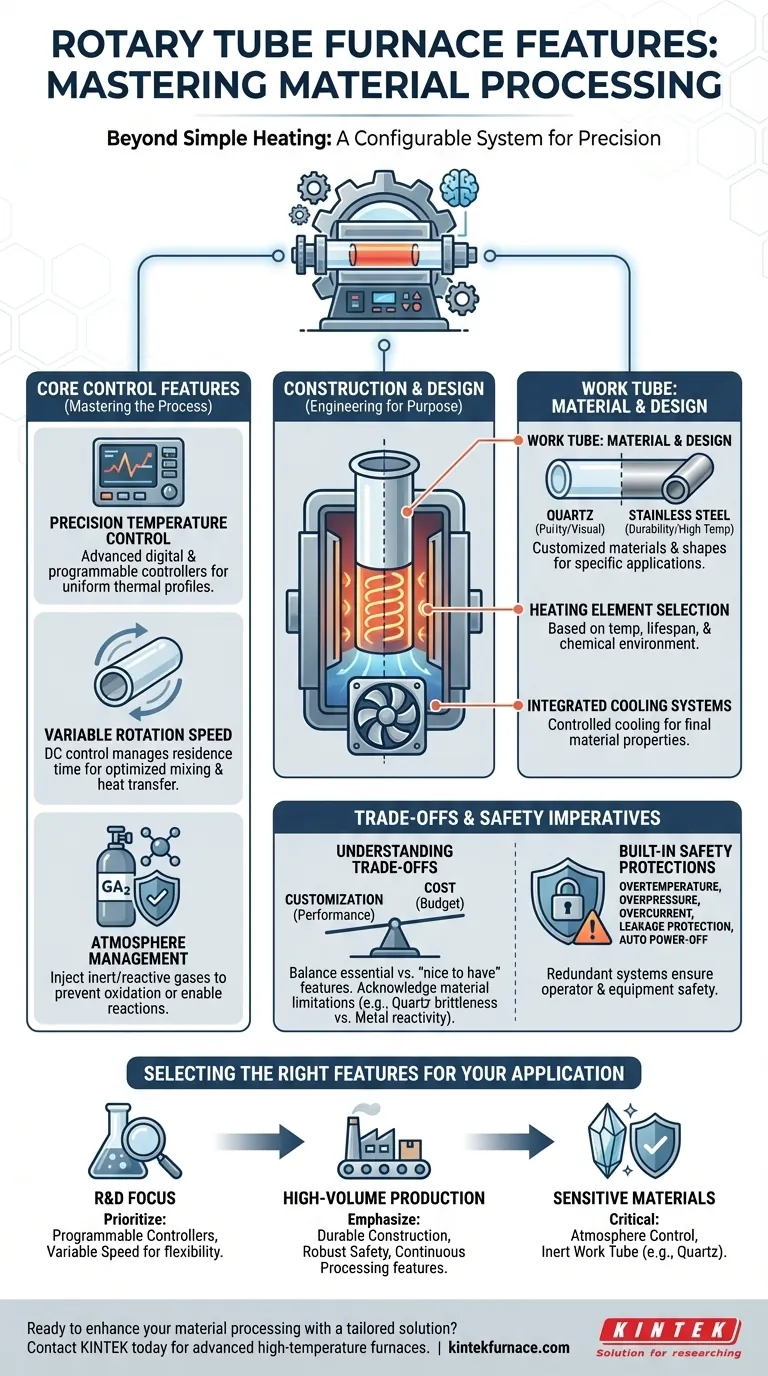

Über das einfache Erhitzen hinaus ist ein moderner Drehrohrofen ein hochgradig konfigurierbares System, das für die präzise Materialverarbeitung entwickelt wurde. Zu den Hauptmerkmalen gehören in der Regel fortschrittliche Temperatur- und Rotationssteuerungen, Optionen für das Atmosphärenmanagement sowie eine Vielzahl anpassbarer Konstruktionsmaterialien und Sicherheitssysteme, um spezifischen industriellen oder Laboranwendungen gerecht zu werden.

Das Kernprinzip liegt nicht in der Menge der Funktionen, sondern darin, wie sie integriert werden, um eine bestimmte Verarbeitungsherausforderung zu meistern. Der wahre Wert eines Ofens zeigt sich, wenn seine Steuerungen, Materialien und Sicherheitssysteme darauf zugeschnitten sind, präzise, gleichmäßige und wiederholbare Ergebnisse für Ihr einzigartiges Material zu erzielen.

Beherrschung des Prozesses: Kernsteuerungsfunktionen

Die Hauptfunktion eines Drehrohrofens besteht darin, dem bewegten Material gleichmäßig Wärme zuzuführen. Die Funktionen in dieser Kategorie geben Ihnen direkte Kontrolle über diesen Prozess und verwandeln den Ofen von einem einfachen Heizelement in ein Präzisionsinstrument.

Präzise Temperaturregelung

Moderne Öfen verwenden fortschrittliche digitale Regler für eine außergewöhnliche Temperaturgenauigkeit. Dies stellt sicher, dass die gesamte Heizzone eine gleichmäßige Temperatur aufweist, was für konsistente Ergebnisse entscheidend ist.

Viele Systeme umfassen programmierbare Regler, mit denen Sie komplexe thermische Profile erstellen können. Sie können beispielsweise eine Reihe von Aufheiz-, Halte- und Abkühlstufen programmieren – oft mit Unterstützung für Dutzende von Segmenten –, um ein spezifisches thermisches Rezept automatisch auszuführen.

Variable Rotationsgeschwindigkeit

Die Möglichkeit, die Drehung des Rohres anzupassen, ist eine grundlegende Funktion. Eine variable Drehzahlregelung mit Gleichstrom (DC) ermöglicht es Ihnen, die Verweilzeit des Materials in der Heizzone zu steuern.

Langsamere Geschwindigkeiten erhöhen die Expositionszeit, während schnellere Geschwindigkeiten das Mischen verbessern können. Diese Steuerung ist unerlässlich für die Optimierung der Wärmeübertragung und das Erreichen des gewünschten Ergebnisses für verschiedene Pulver und körnige Materialien.

Atmosphärenmanagement

Für Materialien, die sauerstoffempfindlich sind oder eine spezifische gasförmige Umgebung erfordern, ist die Atmosphärenkontrolle eine entscheidende Option.

Diese Funktion ermöglicht die Einführung von Inertgasen (wie Stickstoff oder Argon) oder reaktiven Gasen in das Arbeitsrohr, wodurch unerwünschte Oxidation verhindert und spezifische chemische Reaktionen während des Heizprozesses ermöglicht werden.

Konstruktion für den Zweck: Konstruktions- und Designmerkmale

Der physikalische Aufbau des Ofens bestimmt seine Haltbarkeit, Temperaturgrenzen und Eignung für verschiedene Materialien. Diese Merkmale werden basierend auf den Anforderungen der Anwendung ausgewählt.

Das Arbeitsrohr: Material und Design

Das Arbeitsrohr ist das Herzstück des Ofens. Es kann aus verschiedenen Materialien hergestellt werden, am häufigsten Quarz oder Edelstahl. Quarz ist ideal für Anwendungen, die hohe Reinheit und visuelle Überwachung erfordern, während Edelstahl eine höhere Haltbarkeit bietet und oft höheren Temperaturen standhält.

Auch die Größe und Form des Rohres werden häufig angepasst, um spezifische Materialmengen und Fließeigenschaften aufzunehmen.

Auswahl der Heizelemente

Die Heizelemente sind für die Erzeugung der thermischen Energie verantwortlich. Die Art des verwendeten Elements hängt von der maximal erforderlichen Betriebstemperatur des Ofens, seiner erwarteten Lebensdauer und der chemischen Umgebung im Ofen ab.

Integrierte Kühlsysteme

Obwohl das Aufheizen die Hauptfunktion ist, ist die kontrollierte Abkühlung für die Endeigenschaften des Materials oft genauso wichtig. Optionale Kühlsysteme können integriert werden, um die Temperatur des Materials nach dem Verlassen der Heizzone kontrolliert abzusenken.

Verständnis der Kompromisse und Sicherheitsanforderungen

Die Auswahl der richtigen Funktionen erfordert einen Ausgleich zwischen Leistung und Kosten sowie die Berücksichtigung von Materialbeschränkungen. Gleichzeitig sind Sicherheitsfunktionen nicht verhandelbar.

Anpassung vs. Kosten

Jede hinzugefügte Funktion oder die Wahl eines exotischeren Materials wirkt sich auf die Endkosten aus. Der Schlüssel liegt darin, zwischen Funktionen zu unterscheiden, die für Ihren Prozess unerlässlich sind, und solchen, die nur „schön zu haben“ sind.

Ein klares Verständnis Ihrer Prozessanforderungen verhindert eine Überdimensionierung der Technik und gewährleistet eine bessere Kapitalrendite.

Materialbeschränkungen

Die Wahl des Arbeitsrohrmaterials bedingt Kompromisse. Quarz ist chemisch inert, kann aber spröde und anfällig für thermische Schocks sein. Metallrohre sind robuster, können aber Spurenverunreinigungen einschleppen oder bei hohen Temperaturen mit bestimmten Prozessmaterialien reagieren.

Integrierte Sicherheitsvorkehrungen

Die Sicherheit von Bedienern und Anlagen hat oberste Priorität. Moderne Öfen sind mit mehreren redundanten Sicherheitssystemen ausgestattet, um Unfälle zu verhindern.

Zu diesen wesentlichen Schutzmaßnahmen gehören Sicherungen gegen Übertemperatur, Überdruck und Überstrom. Ein Leckageschutzschalter und automatische Abschaltmechanismen sind ebenfalls Standardfunktionen, um einen sicheren Betrieb zu gewährleisten.

Auswahl der richtigen Funktionen für Ihre Anwendung

Um den richtigen Ofen zu spezifizieren, müssen Sie zunächst Ihr Ziel definieren. Unterschiedliche Anwendungen erfordern unterschiedliche Funktionssätze.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie programmierbare Temperaturregler und variable Rotationsgeschwindigkeit für maximale Prozessflexibilität und Experimentiermöglichkeiten.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken Industrieproduktion liegt: Betonen Sie robuste Konstruktionsmaterialien, zuverlässige Sicherheitssysteme und Funktionen, die einen kontinuierlichen, automatisierten Prozess ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher oder reaktiver Materialien liegt: Atmosphärenkontrollsysteme und die Wahl eines inerten Arbeitsrohrmaterials (wie Quarz) sind Ihre wichtigsten Funktionen.

Letztendlich ist die Definition Ihrer Prozessanforderungen der erste und wichtigste Schritt bei der Spezifikation eines Drehrohrofens, der Ergebnisse liefert.

Zusammenfassungstabelle:

| Feature-Kategorie | Schlüsselkomponenten | Vorteile |

|---|---|---|

| Kernsteuerung | Präzise Temperaturregelung, Variable Rotationsgeschwindigkeit, Atmosphärenmanagement | Ermöglicht gleichmäßige Erhitzung, präzise Prozesskontrolle und Handhabung empfindlicher Materialien |

| Konstruktion & Design | Arbeitsrohrmaterialien (z. B. Quarz, Edelstahl), Heizelemente, Kühlsysteme | Gewährleistet Haltbarkeit, Hochtemperaturleistung und maßgeschneiderte Materialverträglichkeit |

| Sicherheit & Kompromisse | Übertemperatur-, Überdruck-, Überstromschutz, Materialbeschränkungen, Kostenüberlegungen | Sorgt für zuverlässigen Betrieb, verhindert Unfälle und gleicht Leistung mit Budget ab |

Sind Sie bereit, Ihre Materialverarbeitung mit einem maßgeschneiderten Drehrohrofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E- und hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen exakt erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Labor- oder Industrieprozesse mit zuverlässigen, effizienten Lösungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welches Maß an Prozesskontrolle bieten Rotationsrohröfen? Erzielen Sie eine präzise thermische Verarbeitung für gleichmäßige Ergebnisse

- In welchen Umgebungen sind Drehrohröfen unverzichtbar? Entscheidend für eine gleichmäßige thermische Behandlung

- Was macht Drehofenrohre benutzerfreundlich? Erreichen Sie überragende Prozessgleichmäßigkeit und Effizienz

- Welche optionalen Funktionen verbessern die Verarbeitungsfähigkeiten von Drehrohröfen? Steigern Sie die Effizienz mit erweiterten Anpassungen

- Wie wird der Kipprohr-Drehofen im Prozess der Kohleaktivierung eingesetzt? Erreichen Sie gleichmäßige Aktivkohle mit hoher Porosität