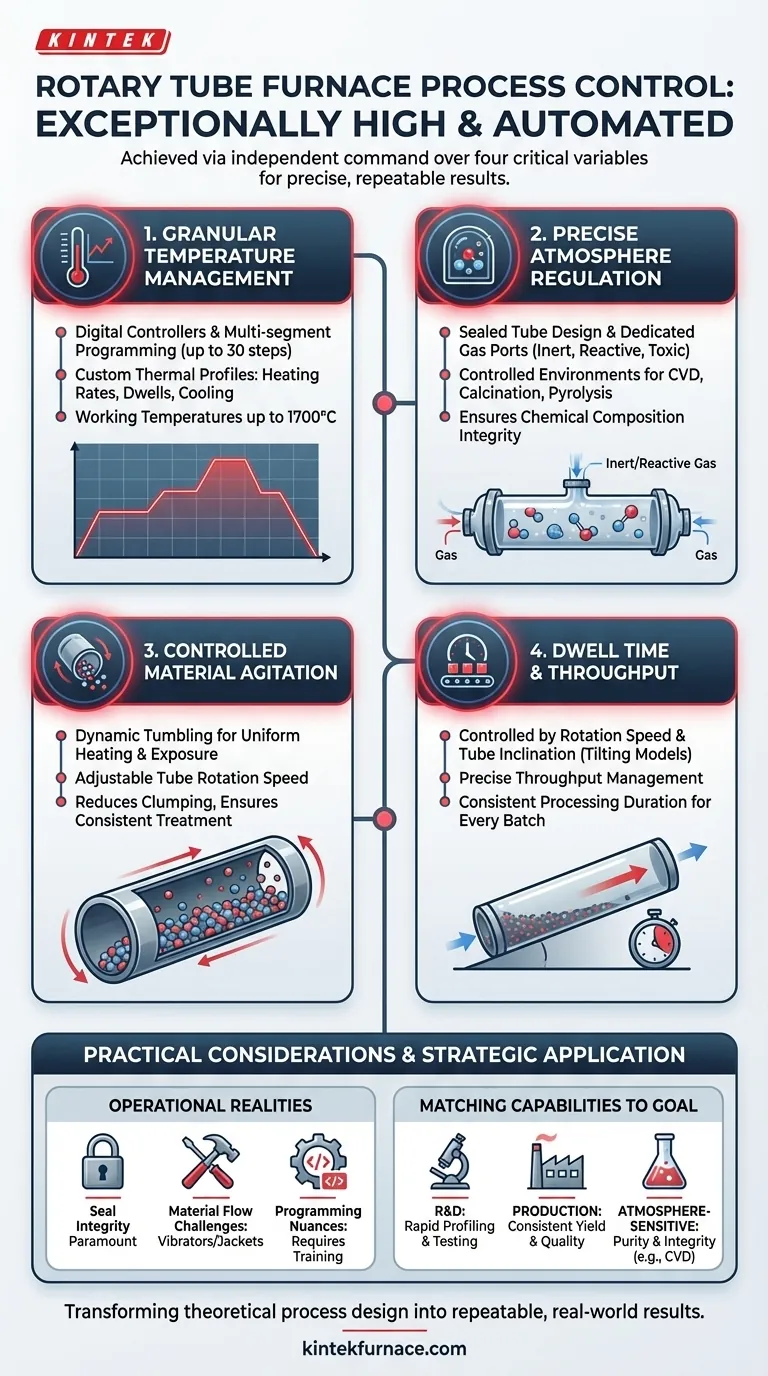

Kurz gesagt, Rotationsrohröfen bieten ein außergewöhnlich hohes Maß an Prozesskontrolle. Dies wird erreicht, indem dem Bediener eine unabhängige und automatisierte Steuerung über die vier kritischen Variablen der thermischen Verarbeitung ermöglicht wird: Temperatur, Atmosphäre, Materialbewegung (Agitation) und Zeit.

Der Kernwert eines Rotationsrohrofens liegt in seiner Fähigkeit, einen theoretischen Prozess mit hoher Genauigkeit und Wiederholbarkeit in eine physische Realität umzusetzen. Die umfangreichen Steuerungen sind nicht nur Funktionen; sie sind die Mechanismen, die sicherstellen, dass jedes Teilchen eines Materials genau die gleiche Behandlung erfährt, was zu gleichmäßigen und vorhersagbaren Ergebnissen führt.

Die Säulen der Prozesskontrolle

Die Wirksamkeit eines Rotationsrohrofens beruht auf seiner präzisen Steuerung mehrerer miteinander verbundener physikalischer und chemischer Parameter. Das Verständnis dieser Säulen ist der Schlüssel zur Nutzung der Technologie für Ihre spezifische Anwendung.

Granulare Temperaturverwaltung

Die Grundlage der Kontrolle ist die Steuerung der Wärme. Moderne Rotationsrohröfen verwenden fortschrittliche digitale Steuerungen, die eine präzise Temperaturregelung ermöglichen, oft mit Gleichmäßigkeit über die gesamte Heizzone.

Viele Systeme verfügen über eine mehrstufige Programmierung, wobei einige bis zu 30 verschiedene Stufen bieten. Dies ermöglicht es Ihnen, ein benutzerdefiniertes thermisches Profil mit spezifischen Heizraten, Haltezeiten (Dwell) und Kühlstufen zu entwerfen, die alle automatisch ausgeführt werden.

Diese Öfen können für eine breite Palette von Anwendungen spezifiziert werden, wobei maximale Arbeitstemperaturen von bis zu 1700 °C verfügbar sind.

Präzise Atmosphärenregulierung

Für viele fortschrittliche Materialien ist die Verarbeitungsumgebung ebenso wichtig wie die Temperatur. Rotationsrohröfen zeichnen sich hier aufgrund ihrer abgedichteten Rohrkonstruktion aus.

Überlegene Dichtungssysteme und spezielle Gaszuführungsanschlüsse (wie 1/4-Zoll-Inertgas-Einlässe und KF25-Entgasungsanschlüsse) ermöglichen eine streng kontrollierte Umgebung. Dies ermöglicht die Verarbeitung in inerten Atmosphären (wie Argon oder Stickstoff), reaktiven Atmosphären (wie Sauerstoff oder Wasserstoff) oder sogar mit toxischen und brennbaren Gasen.

Dieses Maß an Kontrolle ist unerlässlich für Anwendungen wie die chemische Gasphasenabscheidung (CVD), Kalzinierung und Pyrolyse, bei denen die atmosphärische Integrität die chemische Zusammensetzung des Endprodukts direkt beeinflusst.

Kontrollierte Materialbewegung (Agitation)

Das definierende Merkmal des Ofens – die Rotation des Rohres – sorgt für eine dynamische und gleichmäßige Erwärmung. Durch kontinuierliches Wälzen des Materials stellt das System sicher, dass jedes Teilchen gleichermaßen der Wärmequelle und der Prozessatmosphäre ausgesetzt ist.

Die Rohrrotationsgeschwindigkeit ist ein wichtiger einstellbarer Parameter. Schnellere Rotation kann das Mischen für bestimmte Materialien erhöhen, während langsamere Rotation die Verweilzeit in der heißesten Zone verlängern kann.

Verweilzeit und Durchsatz

Die Zeit, die ein Material der Behandlung unterzogen wird, ist eine kritische Variable. In einem Rotationsrohr-Ofen wird diese Verweilzeit durch eine Kombination aus der Rotationsgeschwindigkeit des Rohres und seinem Neigungswinkel (bei kippbaren Modellen) gesteuert.

Durch die Anpassung dieser Faktoren können Sie den Durchsatz des Ofens präzise steuern und sicherstellen, dass jede Materialcharge genau die erforderliche Prozessdauer für konsistente Ergebnisse erhält.

Verständnis der praktischen Aspekte

Obwohl die Technologie leistungsstark ist, erfordert die Erzielung einer optimalen Kontrolle das Verständnis der betrieblichen Realitäten und potenziellen Herausforderungen des Systems.

Die Integrität der Dichtung ist von größter Bedeutung

Die außergewöhnliche Atmosphärenkontrolle des Ofens hängt vollständig von der Qualität und Wartung seiner Dichtungen ab. Jede Verschlechterung oder jeder Ausfall des Dichtungssystems beeinträchtigt die Prozessumgebung, kann eine Charge ruinieren und bei Verwendung gefährlicher Gase ein Sicherheitsrisiko darstellen.

Herausforderungen beim Materialfluss

Die dynamische Wälzbewegung ist ideal für lose Pulver und Granulate. Bestimmte Materialien können jedoch Herausforderungen darstellen.

Hochviskose oder klebrige organische Materialien können verklumpen oder an den Rohrwandungen haften bleiben. Optionale Funktionen wie Hammerschwingen (Hammer vibrators) existieren speziell, um diesem Problem entgegenzuwirken und einen konstanten Materialfluss aufrechtzuerhalten.

Ebenso können Prozesse, die kondensierbare Nebenprodukte (wie Teer) erzeugen, optionale Heizmäntel an den Ofenenden erfordern, um Ablagerungen und Verstopfungen zu verhindern.

Die Feinheiten der Programmierung

Die Fähigkeit, komplexe, 30-stufige thermische Profile zu programmieren, ist ein erheblicher Vorteil. Diese Leistung erfordert jedoch eine sorgfältige Einrichtung.

Ein falsch programmiertes Profil – selbst ein kleiner Fehler in der Heizrate oder der Verweilzeit – kann zu inkonsistenten oder fehlgeschlagenen Chargen führen. Eine angemessene Schulung des Bedieners am Steuerungssystem ist unerlässlich, um dessen volles Potenzial auszuschöpfen.

Abstimmung der Kontrollfähigkeiten auf Ihr Ziel

Der richtige Weg, das Steuerungssystem des Ofens zu nutzen, hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Nutzen Sie die mehrstufige Programmierung, um verschiedene thermische Profile schnell zu testen und die optimalen Parameter für ein neues Material oder einen neuen Prozess zu ermitteln.

- Wenn Ihr Hauptaugenmerk auf konsistenter Produktion liegt: Betonen Sie die automatisierten Steuerungen für Temperatur, Atmosphäre und Verweilzeit, um sicherzustellen, dass jede Charge identisch ist, wodurch Ausbeute und Qualität maximiert werden.

- Wenn Ihr Hauptaugenmerk auf atmosphärenempfindlichen Prozessen (wie CVD) liegt: Die fortschrittlichen Dichtungs- und Gaszuführungssysteme sind Ihre wichtigsten Merkmale, die die chemische Reinheit und Integrität Ihres Endprodukts gewährleisten.

Letztendlich ermöglicht Ihnen die granulare Steuerung des Ofens den Übergang von theoretischem Prozessdesign zu wiederholbaren, realen Ergebnissen.

Zusammenfassungstabelle:

| Kontrollparameter | Hauptmerkmale | Vorteile |

|---|---|---|

| Temperatur | Digitale Steuerungen, mehrstufige Programmierung (bis zu 30 Stufen), bis zu 1700°C | Präzise thermische Profile, gleichmäßige Erwärmung, wiederholbare Ergebnisse |

| Atmosphäre | Abgedichtetes Rohrsystem, Gaszuführungsanschlüsse (z. B. Inert-/Reaktivgase) | Kontrollierte chemische Umgebungen, wesentlich für CVD, Kalzinierung |

| Materialbewegung (Agitation) | Einstellbare Rohrrotationsgeschwindigkeit | Dynamisches Mischen, gleichmäßige Teilchenexposition, reduzierte Klumpenbildung |

| Verweilzeit | Steuerung von Rotationsgeschwindigkeit und Rohrneigung | Gesteuerter Durchsatz, konsistente Prozessdauer |

Bereit, die thermische Verarbeitung Ihres Labors mit maßgeschneiderten Lösungen zu verbessern? KINTEK nutzt hervorragende F&E und die eigene Fertigung, um fortschrittliche Hochtemperaturofen anzubieten, einschließlich Rotationsrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Anpassungsfähigkeit stellt eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen sicher und liefert verbesserte Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen