Die Finalisierung des Designs eines Drehrohrofens ist ein iterativer, datengestützter Prozess, der von theoretischen Berechnungen zur physikalischen Validierung übergeht. Er beginnt mit einer detaillierten Analyse des zu verarbeitenden Materials, die die vorläufige Dimensionierung bestimmt. Dieses anfängliche Design wird dann rigoros getestet und mithilfe von Pilotanlagen und Computermodellierungen verfeinert, bis es alle Leistungs-, Effizienz- und Sicherheitskriterien erfüllt.

Ein Drehrohrofen ist kein Produkt von der Stange. Sein endgültiges Design ist ein einzigartiger Entwurf, der durch die spezifische thermische und chemische Umwandlung diktiert wird, die für ein bestimmtes Material erforderlich ist, validiert durch empirische Tests und Computersimulationen.

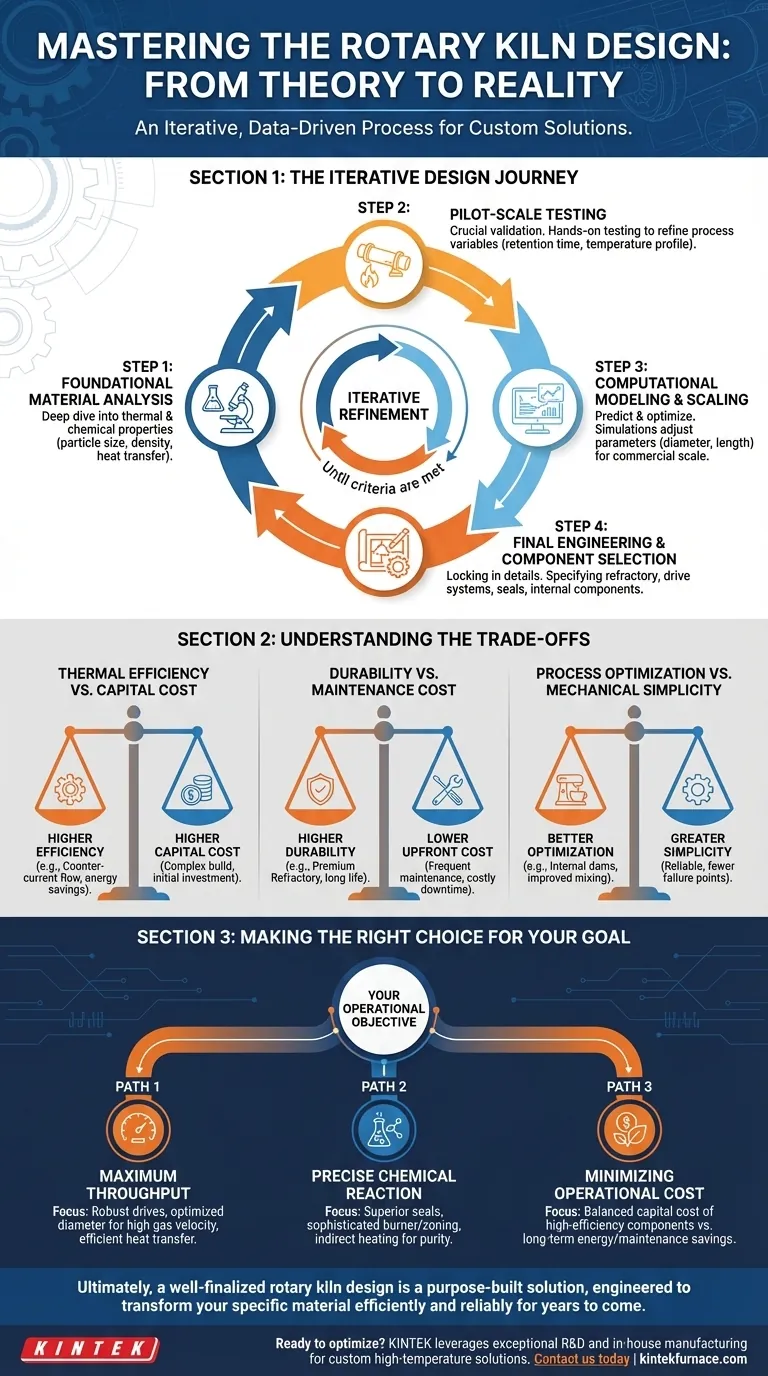

Von der Theorie zur Realität: Die iterative Designreise

Das endgültige Design ist das Ergebnis eines mehrstufigen Verfeinerungsprozesses, bei dem jeder Schritt auf dem vorherigen aufbaut. Ziel ist es, Unsicherheiten zu eliminieren und sicherzustellen, dass der Ofen im kommerziellen Maßstab genau wie erforderlich funktioniert.

Schritt 1: Grundlegende Materialanalyse

Alles beginnt mit dem Material. Die Konstrukteure führen eine gründliche thermische und chemische Analyse durch, um dessen spezifische Eigenschaften unter Hitze zu verstehen.

Schlüsseleigenschaften wie Partikelgrößenverteilung, Schüttdichte und Wärmeübertragungsverhalten sind die primären Eingangsgrößen, die das gesamte Design bestimmen. Zum Beispiel erfordert ein Material mit hoher Dichte ein robusteres Antriebssystem.

Schritt 2: Pilotversuche

Sobald die Materialeigenschaften verstanden sind, wird das Material in Chargen- oder Pilot-Drehrohröfen getestet. Dies ist die kritischste Validierungsphase.

Diese praktischen Tests ermöglichen es den Ingenieuren, entscheidende Prozessvariablen wie Verweilzeit, erforderliches Temperaturprofil und die ideale interne Atmosphäre zu verfeinern. Die hier gesammelten Daten sind der empirische Nachweis, der für die Konstruktion der vollen Einheit benötigt wird.

Schritt 3: Computergestützte Modellierung und Skalierung

Die Daten aus den Pilotversuchen werden in ausgeklügelte Computermodelle eingespeist. Diese Simulationen prognostizieren das Materialverhalten, den Wärmeübergang und den Gasstrom im vorgeschlagenen Ofen im kommerziellen Maßstab.

Die Konstrukteure nutzen diese Modellierung, um Parameter – wie Ofendurchmesser oder -länge – iterativ anzupassen und die Leistung zu optimieren. Das Design wird überarbeitet und erneut simuliert, bis alle Prozesskriterien auf dem Papier erfüllt sind.

Schritt 4: Endgültige Konstruktion und Komponentenauswahl

Mit einem validierten Prozess und einem skalierten Modell werden die letzten Konstruktionsdetails festgelegt. Dies beinhaltet die Spezifikation jeder Komponente des Ofensystems.

Dazu gehören die Auswahl der geeigneten feuerfesten Auskleidung zum Schutz der Stahlhülle vor Hitze und Abrieb, die Konstruktion des Antriebs und der tragenden Strukturen (Laufringe, Tragrollen) sowie die Konstruktion der Ofendichtungen zur Gewährleistung einer präzisen Atmosphärenkontrolle. Interne Komponenten wie Dämme oder Heber können ebenfalls hinzugefügt werden, um die Materialmischung zu optimieren.

Die Kompromisse verstehen

Die Finalisierung eines Ofendesigns beinhaltet das Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist entscheidend, um das Endprodukt auf Ihre operativen Ziele abzustimmen.

Thermische Effizienz vs. Kapitalkosten

Ein Ofen mit Gegenstrom-Wärmefluss (bei dem das Gas dem Material entgegenströmt) ist thermisch effizienter, kann aber komplexer und teurer in der Herstellung sein. Die endgültige Wahl hängt vom langfristigen Wert der Energieeinsparungen im Vergleich zum anfänglichen Projektbudget ab.

Haltbarkeit vs. Wartungskosten

Die Wahl der feuerfesten Auskleidung ist ein primäres Beispiel für diesen Kompromiss. Hochwertigere, teurere feuerfeste Materialien bieten eine längere Lebensdauer und bessere Isolierung, erhöhen aber die anfängliche Investition. Ein minderwertiger feuerfester Werkstoff kann anfänglich Geld sparen, führt aber zu häufigeren und kostspieligeren Ausfallzeiten für den Austausch.

Prozessoptimierung vs. mechanische Einfachheit

Das Hinzufügen interner Strukturen wie Dämme kann das Mischen und den Wärmeübergang verbessern, führt aber auch zu mechanischer Komplexität und potenziellen Fehlerquellen. Das Design muss das Bedürfnis nach Prozesskontrolle mit dem Ziel der operativen Einfachheit und Zuverlässigkeit in Einklang bringen.

Die richtige Wahl für Ihr Ziel treffen

Das endgültige Design sollte eine direkte Widerspiegelung Ihres primären operativen Ziels sein.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Das Design wird robuste Antriebe, einen auf hohe Gasgeschwindigkeit ohne Materialverlust optimierten Durchmesser und ein effizientes Wärmeübertragungssystem betonen.

- Wenn Ihr Hauptaugenmerk auf einer präzisen chemischen Reaktion liegt: Das Design wird überlegene Ofendichtungen für die Atmosphärenkontrolle, ein ausgeklügeltes Brenner- und Zonensystem für präzise Temperaturgradienten und möglicherweise indirekte Beheizung zur Vermeidung von Produktkontamination priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Das Design wird die Kapitalkosten für hocheffiziente Komponenten und langlebige Feuerfestmaterialien sorgfältig gegen deren langfristige Auswirkungen auf Energieverbrauch und Wartungspläne abwägen.

Letztendlich ist ein gut finalisiertes Drehrohrofen-Design eine zweckgebundene Lösung, die entwickelt wurde, um Ihr spezifisches Material effizient und zuverlässig über Jahre hinweg zu verarbeiten.

Übersichtstabelle:

| Schlüssel-Schritt | Beschreibung |

|---|---|

| Materialanalyse | Beurteilung der thermischen und chemischen Eigenschaften zur Bestimmung der anfänglichen Dimensionierung und des Designs. |

| Pilot-Maßstabstests | Validierung von Prozessvariablen wie Verweilzeit und Temperatur in Kleinöfen. |

| Computergestützte Modellierung | Verwendung von Simulationen zur Optimierung der Ofenparameter und zur Vorhersage der Leistung im großen Maßstab. |

| Finale Ingenieursplanung | Auswahl von Komponenten wie feuerfester Auskleidung, Antriebssystemen und Dichtungen für Zuverlässigkeit. |

Bereit, Ihre Materialverarbeitung mit einem maßgeschneiderten Drehrohrofen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen, anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere tiefgreifende Anpassung gewährleistet präzise Leistung für Branchen wie Bergbau, Zement und Chemie. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Zuverlässigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln