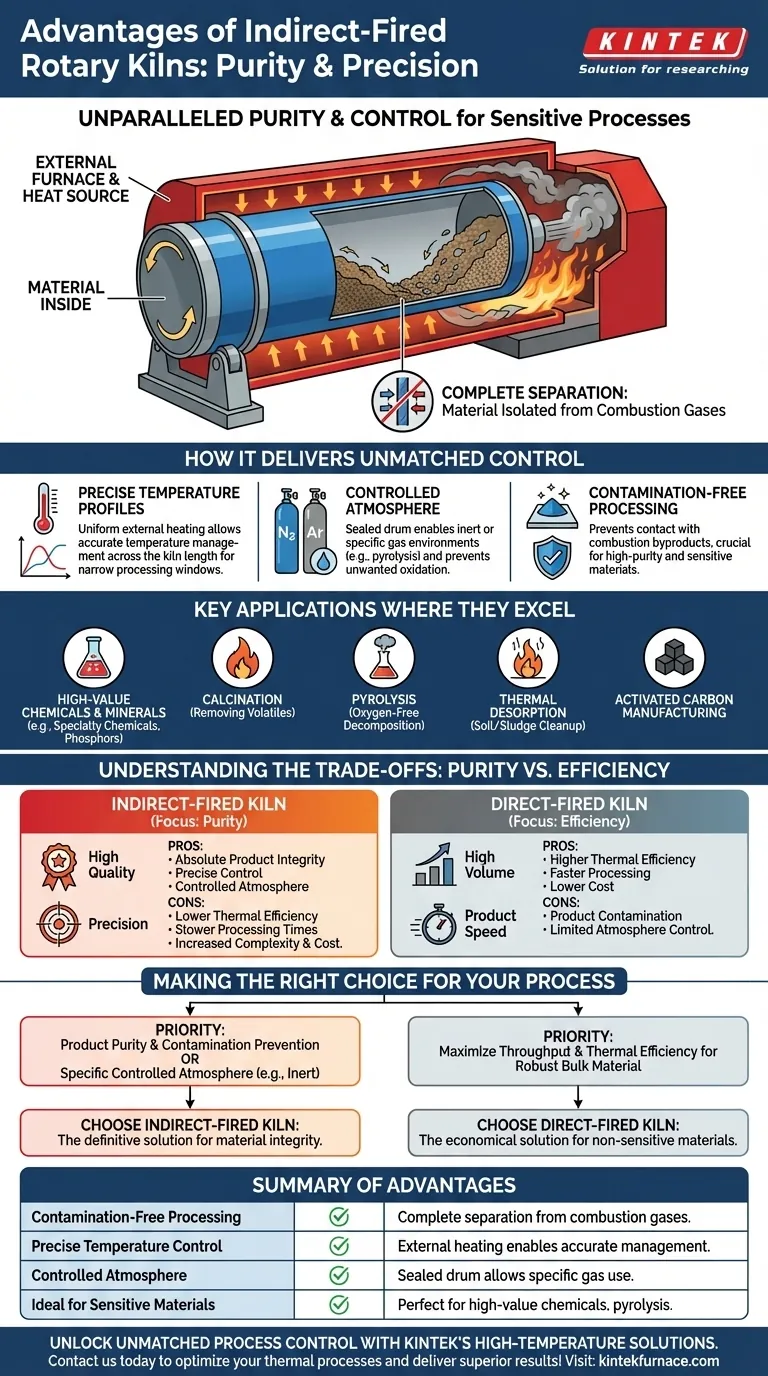

Für Prozesse, die absolute Reinheit und Präzision erfordern, bietet ein indirekt befeuerter Drehrohrofen unübertroffene Vorteile. Sein Hauptvorteil ist die vollständige Trennung des zu verarbeitenden Materials von der Wärmequelle und deren Verbrennungsgasen. Diese Konstruktion gewährleistet eine präzise Temperaturkontrolle, verhindert Produktkontamination und ermöglicht die Verarbeitung in einer streng kontrollierten Atmosphäre, was sie ideal für hochwertige oder empfindliche Materialien macht.

Die grundsätzliche Entscheidung für einen indirekt befeuerten Drehrohrofen ist strategisch: Sie priorisiert die absolute Produktintegrität und Prozesskontrolle gegenüber dem höheren thermischen Wirkungsgrad von direkt befeuerten Systemen. Es ist die definitive Lösung, wenn das Material keinen Verbrennungsnebenprodukten ausgesetzt werden darf.

Wie indirekte Befeuerung eine unübertroffene Prozesskontrolle ermöglicht

Die einzigartige Konstruktion eines indirekt befeuerten Ofens ist die Quelle seiner Hauptvorteile. Im Gegensatz zu direkt befeuerten Öfen, bei denen Flamme und Material vermischt werden, isoliert dieses System die beiden und schafft so eine hochgradig kontrollierte Umgebung.

Das Prinzip der externen Erwärmung

Ein indirekt befeuerter Drehrohrofen besteht aus einer rotierenden Trommel, die in einem stationären Ofen oder einer Heizkammer eingeschlossen ist. Der externe Ofen heizt die Außenseite der rotierenden Trommelwand. Die Wärme wird dann durch Konduktion durch die Trommelwand auf das darin tumblingende Material übertragen.

Diese mechanische Trennung ist der Schlüssel. Da keine Verbrennungsgase in die Trommel gelangen, kann die Verarbeitungsumgebung mit außergewöhnlicher Präzision gesteuert werden.

Erreichen präziser Temperaturprofile

Da sich die Wärmequelle außerhalb befindet, kann die Temperatur sehr gleichmäßig über die Oberfläche der Trommel aufgebracht und gesteuert werden. Dies ermöglicht eine extrem genaue Temperaturführung entlang der gesamten Länge des Ofens, was für Materialien mit einem engen Verarbeitungsfenster oder solchen, die eine spezifische Heizkurve zur Erzielung gewünschter chemischer oder physikalischer Veränderungen benötigen, von entscheidender Bedeutung ist.

Wahrung der Atmosphärenintegrität

Die abgedichtete Natur der rotierenden Trommel ermöglicht die Einführung spezifischer Gase, um eine kontrollierte Atmosphäre zu schaffen. Dies ist unerlässlich für Prozesse wie die Pyrolyse, die eine sauerstofffreie (inerte) Umgebung erfordert, oder für Reaktionen, die ein bestimmtes Gas erfordern, um korrekt abzulaufen. Dadurch werden unerwünschte Oxidationen oder Nebenreaktionen verhindert, die das Endprodukt sonst beeinträchtigen würden.

Wichtige Anwendungsbereiche, in denen indirekte Öfen glänzen

Die spezifischen Vorteile der indirekten Befeuerung machen diese Öfen in mehreren Branchen unverzichtbar, in denen die Materialqualität von größter Bedeutung ist.

Verarbeitung hochwertiger, empfindlicher Materialien

Indirekte Öfen sind der Standard für hochreine, hochwertige Materialien, die durch direkten Kontakt mit der Flamme beschädigt oder verunreinigt würden. Beispiele hierfür sind Spezialchemikalien, Leuchtstoffe, Titanate und Zinkoxid, bei denen selbst Spurenverunreinigungen aus der Verbrennung die Leistung des Produkts ruinieren können.

Fortschrittliche thermische Prozesse

Prozesse, die auf präzisen chemischen Umwandlungen in einer kontrollierten Umgebung beruhen, sind ideal für indirekte Öfen. Dazu gehören:

- Kalzinierung: Entfernung chemisch gebundenen Wassers oder flüchtiger Bestandteile ohne Einschleppung von Verunreinigungen.

- Pyrolyse: Thermische Zersetzung von organischem Material in Abwesenheit von Sauerstoff.

- Reinigung: Austreiben spezifischer Verunreinigungen bei kontrollierten Temperaturen.

- Thermische Desorption: Entfernung von Verunreinigungen aus Böden oder Schlämmen, ohne sie zu verbrennen.

Mineral- und Chemieindustrie

In der Mineralaufbereitung werden indirekte Öfen für Materialien wie Bauxit, Phosphaterz und Quarzsand verwendet, um spezifische Phasenübergänge oder Reinheitsgrade zu erreichen. Sie sind auch bei der Herstellung von Aktivkohle von entscheidender Bedeutung, da Atmosphäre und Temperatur genau kontrolliert werden müssen, um die gewünschte poröse Struktur zu erzeugen.

Die Kompromisse verstehen: Reinheit vs. Effizienz

Obwohl die Vorteile erheblich sind, gehen sie mit klaren und wichtigen Kompromissen einher. Die Entscheidung für einen indirekten Ofen muss diese Faktoren sorgfältig abwägen.

Geringerer thermischer Wirkungsgrad

Die Erwärmung eines Materials durch eine dicke Metallwand ist von Natur aus weniger effizient, als es einer direkten Flamme auszusetzen. Das bedeutet, dass indirekt befeuerte Öfen in der Regel mehr Energie pro Produkteinheit verbrauchen als direkt befeuerte Systeme, was zu höheren Brennstoffkosten führt.

Langsamere Verarbeitung und längere Aufheizzeiten

Die indirekte Methode der Wärmeübertragung ist langsamer. Folglich benötigen Materialien eine längere Verweilzeit im Ofen, um die Zieltemperatur zu erreichen. Dies kann im Vergleich zu einem direkt befeuerten Ofen ähnlicher Größe zu einem geringeren Gesamtdurchsatz führen.

Erhöhte Komplexität und Kosten

Die Konstruktion, die einen Ofen innerhalb eines Brenners vorsieht, ist komplexer und teurer in der Herstellung. Der externe Ofen und die oft erforderlichen hochlegierten Materialien für die rotierende Trommel erhöhen sowohl die anfänglichen Investitionskosten als auch die langfristigen Wartungskosten.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl zwischen einem direkten und einem indirekten Ofen hängt nicht davon ab, welcher "besser" ist, sondern welcher für Ihr spezifisches Ziel der richtige ist.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit und Vermeidung von Kontaminationen liegt: Ein indirekt befeuerter Ofen ist die definitive Wahl, da er das Material vollständig von Verbrennungsgasen isoliert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung in einer spezifischen, kontrollierten Atmosphäre (z. B. inert) liegt: Die abgedichtete Bauweise eines indirekten Ofens ist für Prozesse wie Pyrolyse oder die Handhabung sauerstoffempfindlicher Materialien nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und des thermischen Wirkungsgrads für ein robustes Schüttgut liegt: Ein direkt befeuerter Ofen ist wahrscheinlich die wirtschaftlichere und schnellere Lösung, vorausgesetzt, das Material verträgt den direkten Kontakt mit der Flamme.

Letztendlich ist die Auswahl eines indirekt befeuerten Ofens eine strategische Entscheidung, bei der die Materialintegrität und Prozesspräzision über den reinen thermischen Wirkungsgrad gestellt werden.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Kontaminationsfreie Verarbeitung | Vollständige Trennung des Materials von Verbrennungsgasen verhindert Produktkontamination. |

| Präzise Temperaturkontrolle | Externe Beheizung ermöglicht eine genaue Temperaturführung für enge Verarbeitungsfenster. |

| Kontrollierte Atmosphäre | Abgedichtete Trommel ermöglicht den Einsatz spezifischer Gase (z. B. inert) für oxidationsfreie Reaktionen. |

| Ideal für empfindliche Materialien | Perfekt für hochwertige Chemikalien, Mineralien und Prozesse wie Pyrolyse und Kalzinierung. |

Entfesseln Sie unübertroffene Prozesskontrolle mit KINTEKs Hochtemperaturlösungen

Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Für Anwendungen, die absolute Reinheit und Präzision erfordern – wie die Verarbeitung empfindlicher Materialien oder die Durchführung von Pyrolyse – bieten unsere indirekt befeuerten Drehrohröfen kontaminationsfreie Erwärmung, präzise Temperaturprofile und kontrollierte Atmosphären zum Schutz Ihrer Produktintegrität. Gehen Sie keine Kompromisse bei der Qualität ein; kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre thermischen Prozesse optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern