Grundsätzlich ist ein Drehrohrofen eine zylindrische, rotierende Kammer, die zur Erwärmung, Schmelzung und Verarbeitung von Materialien, insbesondere von Metallschrott und Industrieabfällen, verwendet wird. Der Ofen ist in einem leichten Winkel montiert und dreht sich um seine horizontale Achse, wodurch die Materialien im Inneren kontinuierlich gewälzt und gemischt werden. Diese dynamische Aktion gewährleistet eine äußerst effiziente und gleichmäßige Wärmeübertragung.

Der entscheidende Vorteil eines Drehrohrofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erzeugen, sondern die Art und Weise, wie er diese erreicht. Die ständige Rotation garantiert, dass jeder Teil des Materials der Wärmequelle ausgesetzt wird, was zu einer überlegenen Durchmischung und einem konsistenteren Schmelzen im Vergleich zu statischen Öfen führt.

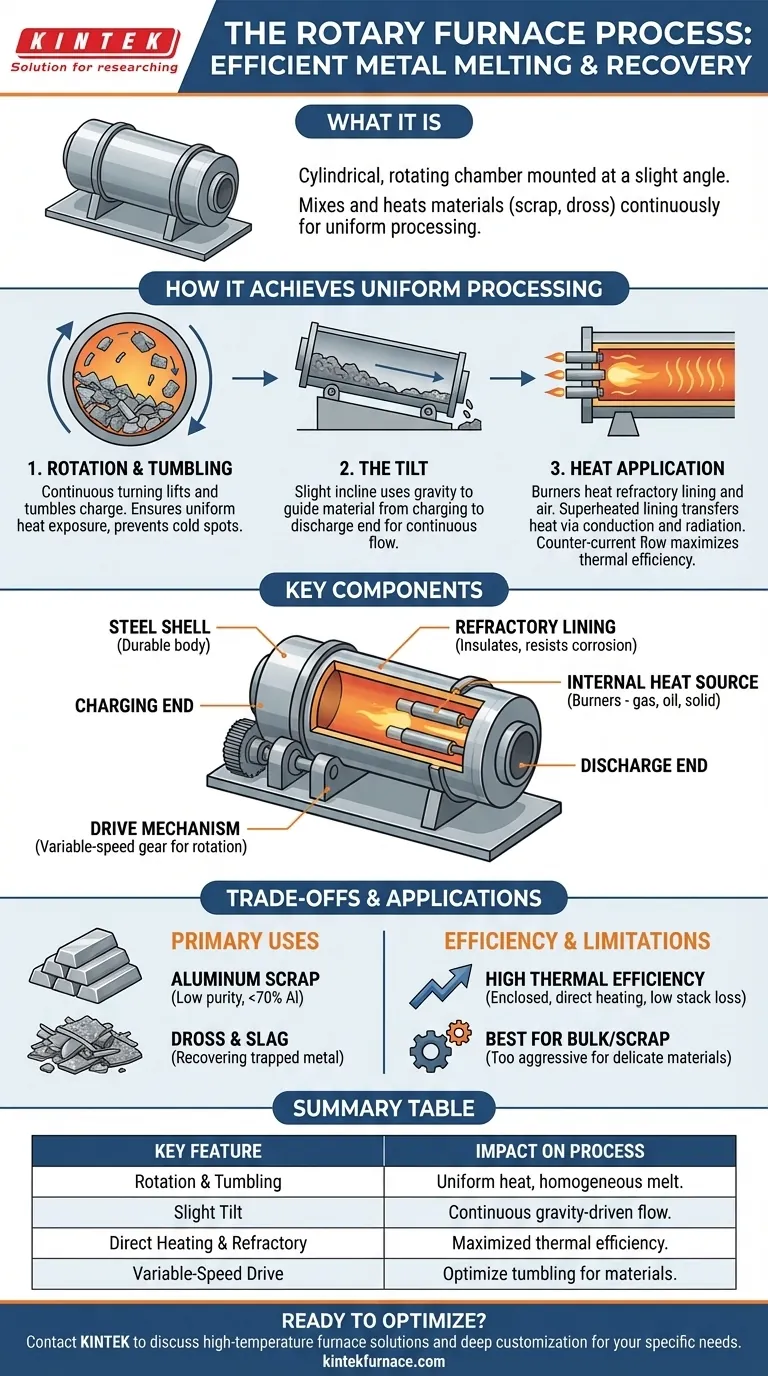

Wie ein Drehrohrofen eine gleichmäßige Verarbeitung erreicht

Die Wirksamkeit des Drehrohrofenverfahrens ergibt sich aus dem Zusammenspiel von drei zentralen mechanischen und thermischen Prinzipien.

Das Prinzip der Rotation und des Wälzens

Die Hauptaktion ist die langsame Drehung des Ofenkörpers. Während sich die zylindrische Trommel dreht, hebt sie die Beschickung (den zu verarbeitenden Schrott oder die Krätze) teilweise an der Wand hoch, bevor sie wieder herunterfällt.

Dieses kontinuierliche Wälzen ist entscheidend. Es setzt ständig neue Oberflächen des Materials der Hitze aus und verhindert die Bildung von heißen oder kalten Stellen, wodurch eine homogene Schmelze gewährleistet wird.

Die Rolle der Neigung

Drehrohröfen sind mit einer leichten Neigung installiert. Diese Schräge nutzt die Schwerkraft, um das Material langsam vom Beschickungsende des Ofens zum Entleerungsende zu führen.

Die Kombination aus Rotation und Neigung erzeugt einen langsamen, vorhersehbaren Fluss durch den Ofen, was eine kontinuierliche Verarbeitung und eine gleichmäßige Behandlung der gesamten Charge ermöglicht.

Die Methode der Wärmezufuhr

Die Wärme wird typischerweise durch leistungsstarke Brenner erzeugt, die Gas, Flüssigkeit oder pulverisierten Festbrennstoff verwenden können. Diese Brenner erhitzen die feuerfeste Auskleidung im oberen Teil des Ofens.

Während sich der Ofen dreht, zirkuliert diese überhitzte Auskleidung unter der Beschickung hindurch und überträgt die Wärme direkt durch Leitung und Strahlung. Bei vielen Bauweisen werden die heißen Abgase auch so geleitet, dass sie über das Material strömen, oft entgegen der Bewegungsrichtung des Materials (eine „Gegenstrom“-Strömung), um die thermische Effizienz zu maximieren.

Die Schlüsselkomponenten aufschlüsseln

Ein Drehrohrofen ist ein System aus wenigen robusten, integrierten Teilen, die für den Hochtemperatur-Dauerbetrieb ausgelegt sind.

Der Ofenkörper und die Auskleidung

Der Außenmantel ist ein langlebiger Stahlkörper, der entwickelt wurde, um der mechanischen Beanspruchung der Rotation und hohen Außentemperaturen standzuhalten.

In diesem Mantel befindet sich eine kritische feuerfeste Auskleidung, die typischerweise aus speziellen Steinen oder Gießzement besteht. Diese Auskleidung erfüllt zwei Zwecke: Sie isoliert den Stahlmantel von extremer Innenhitze und widersteht der chemischen Korrosion durch die geschmolzenen Materialien.

Der Antriebsmechanismus

Das Antriebsgetriebe ist das elektromechanische System, das für die Drehung des Ofens verantwortlich ist. Es handelt sich fast immer um einen frequenzgeregelten Antrieb, der es dem Bediener ermöglicht, die Drehgeschwindigkeit anzupassen, um die Wälzwirkung für verschiedene Materialien zu optimieren. Dieses System steuert auch die Neigung des Ofens.

Die Wärmequelle

Die Wärme wird durch eine interne Wärmequelle zugeführt, meist eine Reihe von Hochleistungsbrennern, die sich an einem oder beiden Enden des Ofens befinden. Die Wahl des Brennstoffs – Gas, Öl oder Feststoff – hängt von den Betriebskosten und der Verfügbarkeit ab. Diese direkte Heizmethode ist ein Hauptgrund für die hohe Effizienz des Ofens.

Abwägungen und Anwendungen verstehen

Obwohl er leistungsstark ist, ist ein Drehrohrofen keine universelle Lösung. Er glänzt in bestimmten Szenarien, in denen seine einzigartigen Eigenschaften einen deutlichen Vorteil bieten.

Hauptanwendungsfall: Schrott- und Krätzerecycling

Drehrohröfen sind ein fester Bestandteil der Sekundärmetallindustrie. Sie sind besonders effektiv beim Schmelzen von Aluminiumschrott, der einen relativ geringen Metallgehalt aufweist (oft als weniger als 70 % Aluminium angegeben).

Sie sind auch das Mittel der Wahl für die Verarbeitung von Krätze und Schlacke, die Nebenprodukte anderer Schmelzprozesse sind, um wertvolles eingeschlossenes Metall zurückzugewinnen.

Der Effizienzvorteil

Im Vergleich zu älteren Bauarten wie Schmelzöfen sind Drehrohröfen deutlich thermisch effizienter. Ihre geschlossene, rotierende Bauweise minimiert Wärmeverluste durch den Schornstein (Schornsteinverluste), was bedeutet, dass mehr von der Energie des Brennstoffs direkt in das Schmelzen der Beschickung fließt.

Material- und Prozessbeschränkungen

Die intensive Wälzwirkung macht diesen Ofen ideal für Schüttgut und Schrott. Er kann jedoch für empfindliche Materialien oder Anwendungen, die eine sehr ruhige, kontrollierte Atmosphäre erfordern, zu aggressiv sein. Der Prozess ist auf Schmelzen und Mischen optimiert, nicht auf eine präzise chemische Raffination, die ein ruhendes Bad erfordern würde.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren spezifischen Verarbeitungsanforderungen und Materialien ab.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung von Metall aus Aluminiumschrott oder Krätze geringer Reinheit liegt: Der Drehrohrofen ist eines der effizientesten und kostengünstigsten Werkzeuge für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung maximaler Materialdurchmischung und einer homogenen Schmelze liegt: Die ständige Wälzwirkung des Drehrohrofens ist der jedes statischen Ofendesigns überlegen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der thermischen Effizienz beim Schmelzen von Schüttgut liegt: Die geschlossene Bauweise und die direkten Heizmethoden eines Drehrohrofens minimieren Energieverschwendung.

Indem Sie seine grundlegenden Funktionsprinzipien verstehen, können Sie feststellen, ob ein Drehrohrofen die optimale Lösung für Ihre Materialverarbeitungsherausforderung ist.

Zusammenfassungstabelle:

| Hauptmerkmal | Auswirkung auf den Prozess |

|---|---|

| Rotation & Wälzen | Gewährleistet eine gleichmäßige Hitzeexposition und verhindert Kaltstellen, was zu einer homogenen Schmelze führt. |

| Leichte Neigung | Nutzt die Schwerkraft, um einen kontinuierlichen Materialfluss vom Beschickungs- zum Entleerungsende zu erzeugen. |

| Direktheizung & Feuerfeste Auskleidung | Maximiert die thermische Effizienz durch direkte Wärmeübertragung auf das Material über eine überhitzte Auskleidung. |

| Frequenzgeregelter Antrieb | Ermöglicht es dem Bediener, die Wälzwirkung für verschiedene Materialien und Chargenanforderungen zu optimieren. |

Bereit, Ihren Metallrückgewinnungsprozess zu optimieren?

Wenn Ihr Ziel die effiziente Rückgewinnung von Metall aus Aluminiumschrott oder Krätze mit überlegener Durchmischung und thermischer Effizienz ist, ist der Drehrohrofen eine ideale Lösung. Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Herausforderungen zugeschnitten sind.

Unsere Produktlinie umfasst robuste Drehrohröfen sowie Muffel-, Rohr-, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Wir ergänzen dies durch starke Deep-Customization-Fähigkeiten, um Ihre experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Drehrohrofen die Effizienz und Rentabilität Ihres Betriebs steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung