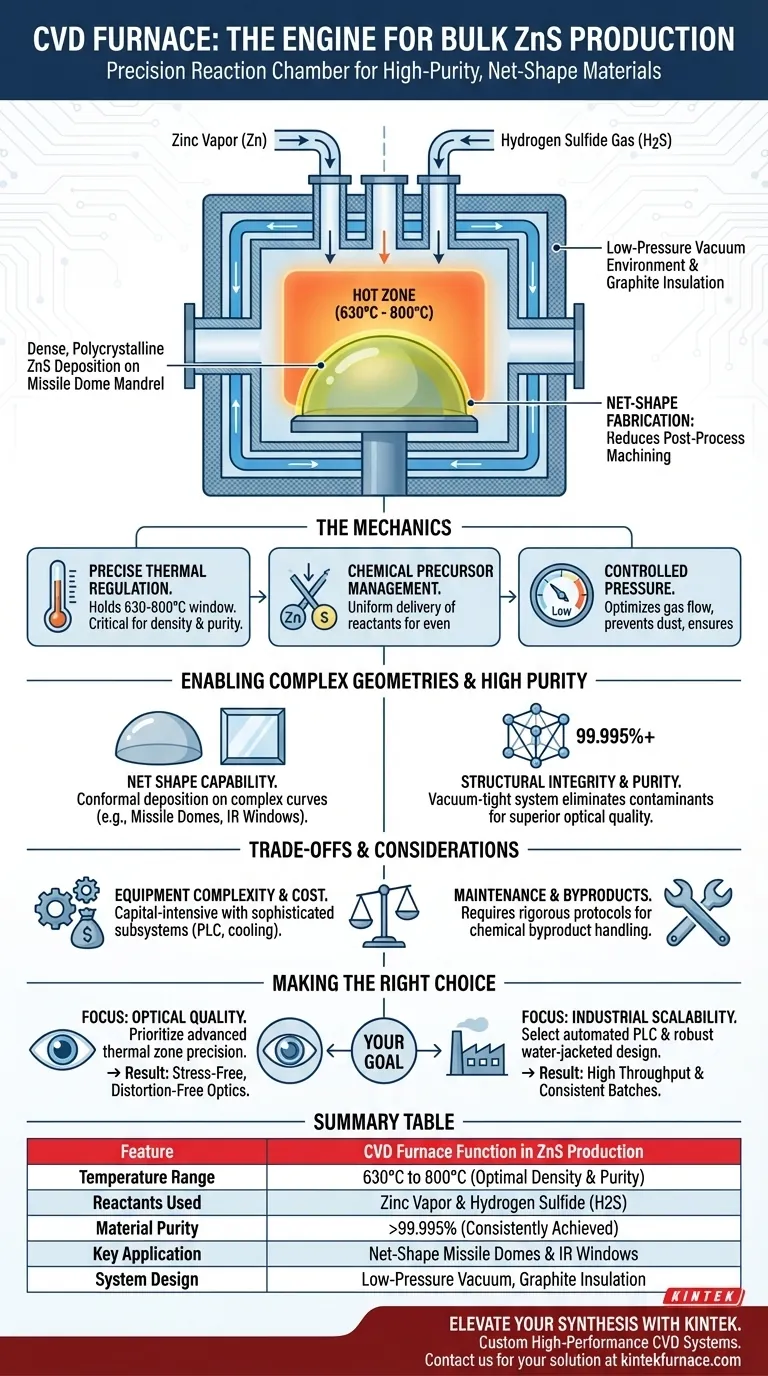

Die Hauptfunktion eines CVD-Ofens bei der Herstellung von Bulk-ZnS besteht darin, als Präzisionsreaktionskammer zu fungieren. Insbesondere hält er eine Umgebung mit niedrigem Druck bei hohen Temperaturen, typischerweise zwischen 630°C und 800°C, aufrecht, um eine chemische Reaktion zwischen Zinkdampf und Schwefelwasserstoffgas zu ermöglichen. Dieser Prozess führt zur Abscheidung von dichtem, polykristallinem Zinksulfid (ZnS), wodurch feste, voluminöse Materialien anstelle von nur dünnen Oberflächenbeschichtungen entstehen können.

Kernpunkt: Im Gegensatz zu Standard-CVD-Anwendungen, die sich auf dünne Schichten konzentrieren, ist die Ofenkonfiguration für ZnS für die Synthese von Bulk-Materialien ausgelegt. Sie ermöglicht die "Net-Shape"-Herstellung von komplexen, hochreinen Komponenten – wie Raketendomen und Infrarot-Optikfenstern –, die strukturelle Integrität und außergewöhnliche optische Klarheit erfordern.

Die Mechanik des Abscheidungsprozesses

Präzise Temperaturregelung

Der Ofen erzeugt eine "Heißzone", die oft Graphitisolierung und Heizelemente nutzt.

Für die ZnS-Produktion muss das System einen streng kontrollierten Temperaturbereich von 630-800°C einhalten. Dieses spezifische Temperaturfenster ist entscheidend, um sicherzustellen, dass die chemische Reaktion mit einer Rate abläuft, die Dichte und Reinheit fördert.

Management chemischer Vorläufer

Der Ofen ist für die sichere und gleichmäßige Zufuhr von Reaktanten verantwortlich.

Er leitet Zinkdampf und Schwefelwasserstoff (H2S) in die Kammer. Das Ofendesign stellt sicher, dass sich diese Gase gründlich vermischen, um ZnS gleichmäßig auf dem Substrat oder dem Dorn abzuscheiden.

Kontrollierte Druckumgebung

Der Prozess läuft unter niedrigem Druck ab, um die mittlere freie Weglänge der Gasmoleküle zu optimieren.

Während allgemeine CVD-Öfen von Vakuum bis zu 2 psig reichen können, beruht die ZnS-Produktion auf niedrigem Druck, um Gasphasennukleation (Staubbildung) zu verhindern und sicherzustellen, dass das Material fest auf der Zieloberfläche abgeschieden wird.

Ermöglichung komplexer Geometrien

Net-Shape-Fähigkeit

Eine der wertvollsten Funktionen dieser Ofenart ist die Fähigkeit, "Net-Shape"-Komponenten herzustellen.

Da die gasförmigen Reaktanten hochgradig konform sind, kann der Ofen Material auf unregelmäßig geformte Dorni aufbringen. Dies ermöglicht die direkte Herstellung komplexer Kurven, wie z. B. Raketendome, wodurch die Notwendigkeit umfangreicher Nachbearbeitung reduziert wird.

Strukturelle Integrität und Reinheit

Die Ofenumgebung ist so konzipiert, dass Verunreinigungen eliminiert werden.

Durch die Aufrechterhaltung einer abgedichteten, vakuumdichten Umgebung (oft unter Verwendung von wassergekühlten Edelstahlwänden) produziert das System Materialien mit Reinheitsgraden von oft über 99,995 %. Dies führt zu feinkörnigen, mechanisch harten Materialien, die für anspruchsvolle optische Anwendungen geeignet sind.

Verständnis der Kompromisse

Komplexität und Kosten der Ausrüstung

CVD-Öfen, die für die Bulk-Produktion geeignet sind, sind kapitalintensiv.

Sie erfordern hochentwickelte Untersysteme, einschließlich flüssigkeitsgekühlter Netzteile, SPS-Automatisierung und pneumatischer Ventilköpfe. Hohe Haltbarkeit ist erforderlich, um die Anfangsinvestition auszugleichen, was sie am besten für hochwertige industrielle Anwendungen geeignet macht.

Wartung und Nebenprodukte

Obwohl die Kammerwände oft selbstreinigend sind, stellt die Handhabung chemischer Nebenprodukte eine Herausforderung dar.

Die Reaktion zwischen Zink und H2S erzeugt Nebenprodukte, die sorgfältig gehandhabt werden müssen. Das System erfordert strenge Wartungsprotokolle für die Handhabung von Abluft und Wäschern, um Sicherheit und Einhaltung von Umweltvorschriften zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert eines CVD-Ofens für die ZnS-Produktion zu maximieren, stimmen Sie Ihre Ausrüstungsauswahl auf Ihre spezifischen Ausgabeanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf optischer Qualität liegt: Priorisieren Sie einen Ofen mit präziser Temperaturzonenregelung, um Gradienten zu vermeiden, die Spannungen oder optische Verzerrungen im Fenster oder Dom verursachen könnten.

- Wenn Ihr Hauptaugenmerk auf industrieller Skalierbarkeit liegt: Wählen Sie ein System mit automatisierter SPS-Prozesssteuerung und einem robusten, wasserummantelten Design, um einen hohen Durchsatz und eine konsistente Wiederholbarkeit von Charge zu Charge zu gewährleisten.

Der Erfolg bei der Bulk-ZnS-Produktion beruht nicht nur auf der Chemie, sondern auf der Fähigkeit des Ofens, über lange Abscheidungszyklen hinweg eine unerschütterliche, kontaminationsfreie Umgebung aufrechtzuerhalten.

Zusammenfassungstabelle:

| Merkmal | CVD-Ofenfunktion in der ZnS-Produktion |

|---|---|

| Temperaturbereich | 630°C bis 800°C für optimale Dichte und Reinheit |

| Verwendete Reaktanten | Zinkdampf und Schwefelwasserstoff (H2S)-Gas |

| Materialreinheit | Erreicht durchweg Werte über 99,995 % |

| Schlüsselanwendung | Net-Shape-Herstellung von Raketendomen und IR-Fenstern |

| Systemdesign | Vakuumumgebung mit niedrigem Druck und Graphitisolierung |

Steigern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Erschließen Sie das volle Potenzial Ihres Labors mit Hochleistungs-CVD-Systemen, die für die anspruchsvollsten Anwendungen entwickelt wurden. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK hochmoderne Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre einzigartigen thermischen und chemischen Verarbeitungsanforderungen angepasst werden können. Ob Sie hochreine ZnS-Optiken herstellen oder neue Dünnschichttechnologien entwickeln, unsere Ausrüstung bietet die unerschütterliche Präzision und Haltbarkeit, die Ihre Forschung erfordert.

Bereit, Ihre Produktion zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung mit unseren Spezialisten zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist Heißdraht-chemische Gasphasenabscheidung (HFCVD)? Präzise Steuerung für die Herstellung hochwertiger Dünnschichten

- Warum wird verdünntes H2S-Gas gegenüber festem Schwefel für die MoS2/WS2-Synthese bevorzugt? Präzise CVD-Kontrolle und Gleichmäßigkeit

- Wie ist die Konfiguration von CVD-Öfen? Präzise Dünnschichtabscheidung freischalten

- Was sind die Vorteile der chemischen Gasphasenabscheidung? Erzielen Sie überlegene, gleichmäßige Beschichtungen auf komplexen 3D-Oberflächen

- Ist PVD dasselbe wie CVD? Den Unterschied zwischen physikalischer und chemischer Abscheidung verstehen

- Wann sollte CVD gegenüber PVD für die Dünnschichtabscheidung gewählt werden? Erreichen Sie überragende Konformität für komplexe Formen

- Welche Rollen spielen Sputtern (PVD) und CVD in der modernen Dünnschichttechnologie? Wichtige Unterschiede und Anwendungen erklärt

- Was sind die kritischen Schritte beim Betrieb eines chemischen Gasphasenabscheidungsofens? Präzises Dünnschichtwachstum meistern