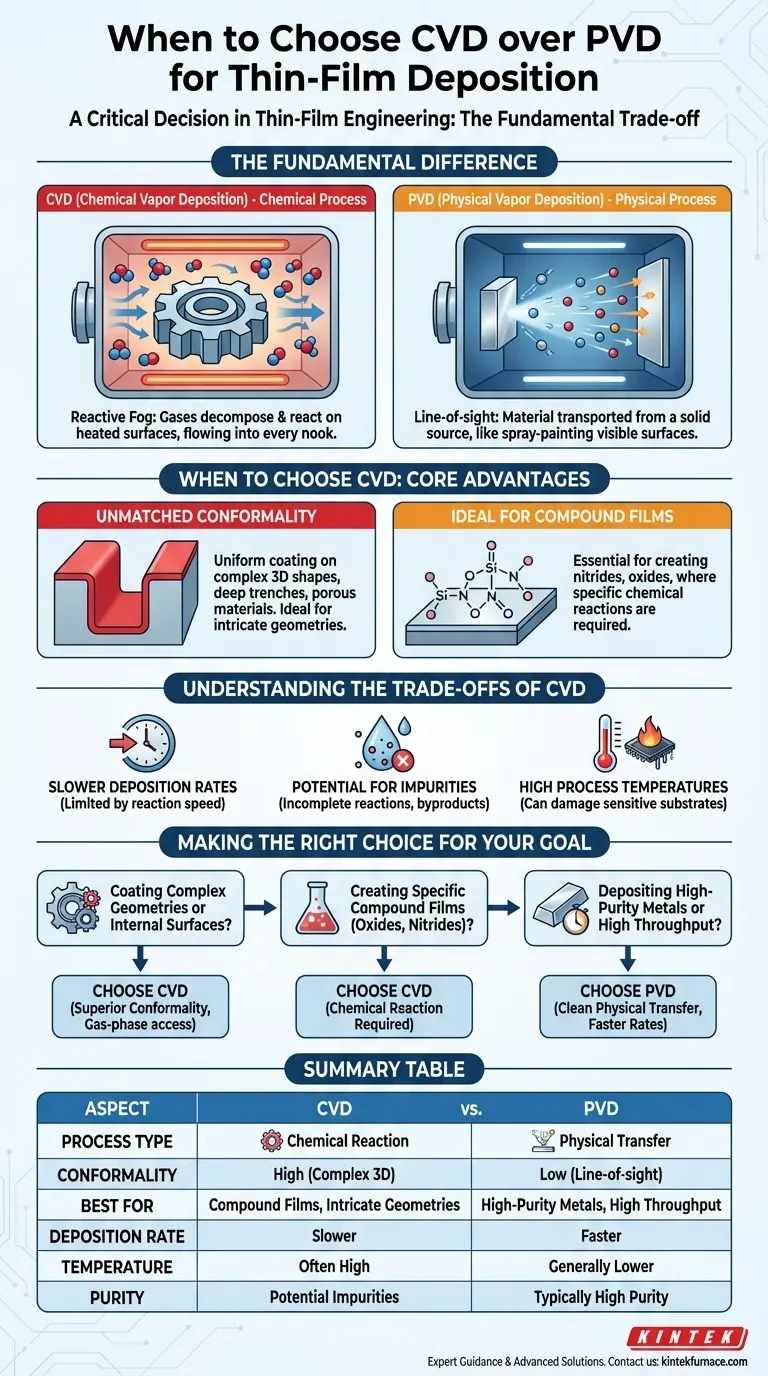

Die Wahl zwischen CVD und PVD ist eine entscheidende Entscheidung in der Dünnschichttechnik. Chemical Vapor Deposition (CVD) sollte Ihre Wahl sein, wenn Sie komplexe, dreidimensionale Oberflächen beschichten müssen oder wenn Sie spezifische Verbindungsmaterialien wie Nitride und Oxide abscheiden. Im Gegensatz zur Sichtlinien-Natur der Physical Vapor Deposition (PVD) ermöglichen die Gasphasen-chemischen Reaktionen bei CVD die Herstellung hoch konformer Schichten, die komplizierte Geometrien gleichmäßig bedecken.

Die Entscheidung hängt letztlich von einem grundlegenden Kompromiss ab. CVD zeichnet sich durch überlegene Konformität für komplexe Formen aus, dank seines auf chemischen Reaktionen basierenden Prozesses. Im Gegensatz dazu wird PVD oft für seine Fähigkeit bevorzugt, hochreine Schichten, insbesondere Metalle, schneller durch einen direkten physikalischen Transfer abzuscheiden.

Der grundlegende Unterschied: Chemisch vs. Physikalisch

Um eine fundierte Wahl zu treffen, müssen Sie zunächst verstehen, wie jeder Prozess auf einer grundlegenden Ebene funktioniert. Die Namen selbst offenbaren den Kernunterschied.

Wie die chemische Gasphasenabscheidung (CVD) funktioniert

CVD ist ein chemischer Prozess. Dabei werden ein oder mehrere flüchtige Precursor-Gase in eine Reaktionskammer eingeleitet.

Diese Gase zersetzen sich und reagieren auf der Oberfläche des beheizten Substrats, wodurch das gewünschte feste Material als dünne Schicht gebildet wird. Stellen Sie es sich vor wie "Malen mit einem reaktiven Nebel", der in jede Ecke und jeden Spalt fließen und diese beschichten kann.

Wie die physikalische Gasphasenabscheidung (PVD) funktioniert

PVD ist ein physikalischer Prozess. Dabei wird Material von einer festen Quelle (dem "Target") zum Substrat in einer Vakuumumgebung transportiert.

Dies geschieht typischerweise durch Verdampfen des Quellmaterials mittels Verfahren wie Sputtern oder Verdampfung. Dieser Prozess ist ein Sichtlinienprozess, ähnlich dem Spritzlackieren, bei dem die Beschichtung nur auf Oberflächen abgelagert wird, die direkt von der Quelle aus sichtbar sind.

Wann CVD zu wählen ist: Kernvorteile

Der einzigartige Mechanismus von CVD bietet in bestimmten Szenarien deutliche Vorteile.

Unübertroffene Konformität

Da die Abscheidung aus der Gasphase erfolgt, kann CVD alle Oberflächen eines Substrats gleichmäßig beschichten, unabhängig von dessen Form. Dies macht es zur idealen Wahl für die Beschichtung komplexer 3D-Objekte, tiefer Gräben oder poröser Materialien, bei denen ein Sichtlinienprozess wie PVD versagen würde.

Ideal für Verbindungsschichten

CVD ist oft die überlegene oder einzige Methode zur Herstellung bestimmter Arten von Schichten. Der Prozess ist perfekt geeignet für die Abscheidung von Verbindungen wie Nitrides (z.B. Siliziumnitrid) und Oxide (z.B. Siliziumdioxid), bei denen spezifische chemische Reaktionen zur Bildung der Schicht erforderlich sind.

Die Kompromisse von CVD verstehen

Kein Prozess ist ohne Einschränkungen. Das Bewusstsein für die Kompromisse von CVD ist entscheidend, um kostspielige Fehler zu vermeiden.

Langsamere Abscheideraten

CVD-Prozesse sind im Allgemeinen langsamer als PVD. Die Rate wird durch die Geschwindigkeit der Oberflächen-chemischen Reaktionen begrenzt, was ein erheblicher Nachteil für Anwendungen sein kann, die einen hohen Durchsatz oder die schnelle Abscheidung sehr dicker Schichten erfordern.

Potenzial für Verunreinigungen

Die chemischen Reaktionen, die CVD definieren, können manchmal unvollständig sein oder unerwünschte Nebenprodukte erzeugen. Diese können als Verunreinigungen in die Dünnschicht gelangen und deren Leistung und Reinheit im Vergleich zu mit PVD hergestellten Schichten potenziell beeinträchtigen.

Hohe Prozesstemperaturen

Viele CVD-Prozesse erfordern hohe Substrattemperaturen, um die notwendigen chemischen Reaktionen zu initiieren und aufrechtzuerhalten. Dies kann hitzeempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen, wodurch CVD für diese Anwendungen ungeeignet ist.

Die richtige Wahl für Ihr Ziel treffen

Das primäre Ziel Ihrer Anwendung sollte Ihre Entscheidung leiten. Verwenden Sie diese Richtlinien, um den richtigen Prozess auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien oder interner Oberflächen liegt: Wählen Sie CVD aufgrund seiner überragenden Konformität, da der Gasphasenprozess Bereiche erreichen kann, die für PVD physikalisch unzugänglich sind.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner Metalle oder der Erzielung eines hohen Durchsatzes liegt: Wählen Sie PVD aufgrund seines sauberen, physikalischen Transfermechanismus und seiner charakteristisch schnelleren Abscheideraten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung spezifischer Verbindungsschichten wie Oxide oder Nitride liegt: CVD ist oft die notwendige Wahl, da sein chemischer Reaktionsprozess zur Bildung dieser Materialien auf dem Substrat erforderlich ist.

Das Verständnis dieses grundlegenden Unterschieds zwischen einer chemischen Reaktion und einem physikalischen Transfer ermöglicht es Ihnen, das präzise Werkzeug für Ihr technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Aspekt | CVD (Chemical Vapor Deposition) | PVD (Physical Vapor Deposition) |

|---|---|---|

| Prozesstyp | Basierend auf chemischen Reaktionen | Basierend auf physikalischem Transfer |

| Konformität | Hoch, ideal für komplexe 3D-Formen | Niedrig, nur Sichtlinie |

| Am besten geeignet für | Verbindungsschichten (z.B. Nitride, Oxide), komplizierte Geometrien | Hochreine Metalle, hoher Durchsatz |

| Abscheiderate | Langsamer | Schneller |

| Temperatur | Oft hoch, kann empfindliche Substrate beschädigen | Generell niedriger, vielseitiger |

| Reinheit | Potenzial für Verunreinigungen aus Reaktionen | Typischerweise hohe Reinheit |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Hochtemperaturofens für Ihre Dünnschichtabscheidung? KINTEK nutzt herausragende F&E und eigene Fertigung, um verschiedene Labore mit fortschrittlichen Lösungen wie CVD/PECVD-Systemen, Muffel-, Rohr- und Drehrohröfen sowie Vakuum- und Atmosphäreöfen zu beliefern. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision