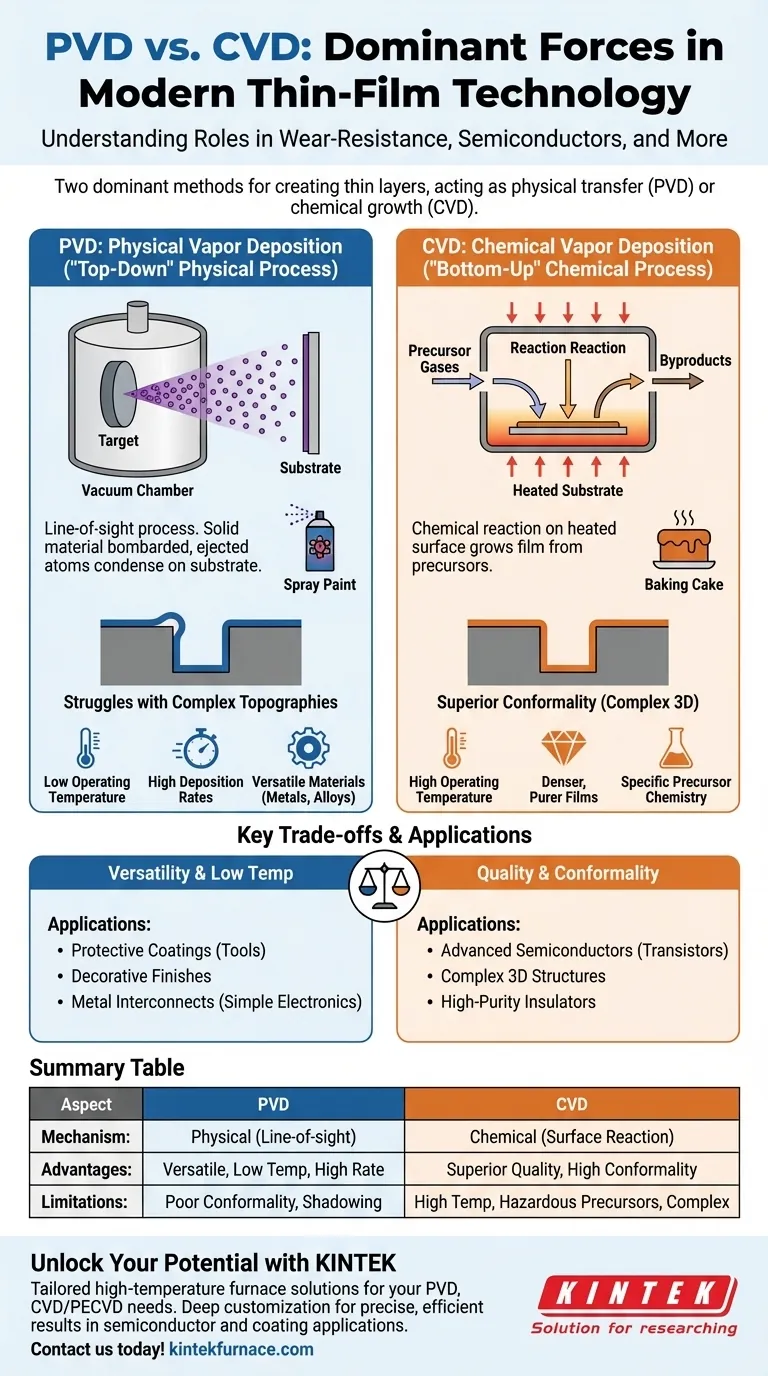

In der modernen Dünnschichttechnologie sind die physikalische Gasphasenabscheidung (PVD) und die chemische Gasphasenabscheidung (CVD) die beiden dominierenden Methoden zur Erzeugung einer dünnen Materialschicht auf einem Substrat. PVD fungiert als physikalischer „Sprühmal“-Prozess, bei dem festes Material auf eine Oberfläche übertragen wird, was es ideal für verschleißfeste Beschichtungen und Metallisierung macht. Im Gegensatz dazu ist CVD ein chemischer Prozess, der einen Film Atom für Atom aus gasförmigen Vorläufern „wachsen“ lässt, was ihn für die Erstellung der hochgradig gleichmäßigen und komplexen Schichten, die in modernen Halbleitern erforderlich sind, unverzichtbar macht.

Ihre Wahl zwischen PVD und CVD hängt von einem grundlegenden Kompromiss ab: PVD bietet Vielseitigkeit und niedrigere Prozesstemperaturen, während CVD eine überlegene Filmqualität und die Fähigkeit zur gleichmäßigen Beschichtung komplexer dreidimensionaler Strukturen bietet.

Der Kernmechanismus: Physikalisch vs. Chemisch

Zu verstehen, wie jeder Prozess auf atomarer Ebene funktioniert, ist der Schlüssel zur Auswahl des richtigen Prozesses für Ihr Ziel. Sie stellen zwei fundamental unterschiedliche Philosophien für den Aufbau eines Films dar.

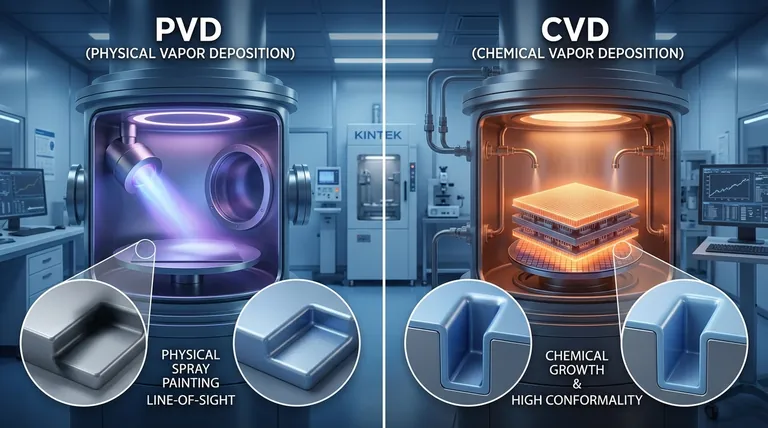

Wie PVD funktioniert: Ein „Top-Down“-Physikalischer Prozess

PVD ist ein Sichtlinienprozess, der in einem Vakuum stattfindet. Ein festes Quellmaterial, bekannt als „Target“, wird mit Energie beschossen, wodurch Atome oder Moleküle ausgestoßen werden.

Diese ausgestoßenen Partikel bewegen sich geradlinig durch das Vakuum und kondensieren auf dem Substrat, wodurch ein dünner Film entsteht. Die beiden gängigsten PVD-Methoden sind das Sputtern (Verwendung eines Ionenstrahls zum Ablösen von Atomen) und die thermische Verdampfung (Erhitzen des Materials, bis es verdampft).

Stellen Sie sich PVD wie eine atomare Sprühfarbe vor. Die „Farbe“ (Quellmaterial) wird aus der Dose ausgestoßen und wandert direkt zu der Oberfläche, auf die sie gerichtet ist.

Wie CVD funktioniert: Ein „Bottom-Up“-Chemischer Prozess

CVD ist im Grunde eine chemische Reaktion. Flüchtige Vorläufergase, die die Atome des gewünschten Films enthalten, werden in eine Reaktionskammer eingeleitet.

Das Substrat wird auf eine bestimmte Temperatur erhitzt, die die Energie liefert, die für die Auslösung einer chemischen Reaktion auf seiner Oberfläche erforderlich ist. Die Vorläufergase reagieren und zersetzen sich, scheiden einen festen Film ab und hinterlassen flüchtige Nebenprodukte, die dann abgezogen werden.

Dieser Prozess ähnelt eher dem Backen eines Kuchens. Man gibt Zutaten (Gase) in eine heiße Umgebung (den Reaktor), und sie verwandeln sich chemisch, um eine neue feste Struktur (den Film) zu erzeugen, die jede Oberfläche gleichmäßig bedeckt.

Wesentliche Merkmale und ihre Auswirkungen

Der Unterschied im Mechanismus führt zu unterschiedlichen Vorteilen und Nachteilen, die ihre Rollen in der Industrie bestimmen.

Filmqualität und Konformität

CVD erzeugt typischerweise Filme, die dichter, reiner und gleichmäßiger sind. Da der Film durch eine chemische Reaktion „gewachsen“ wird, kann er eine hochgradig konforme Beschichtung bilden, die komplizierte Stufen, Gräben und komplexe 3D-Geometrien perfekt abdeckt.

PVD hat als Sichtlinienprozess Schwierigkeiten mit komplexen Topografien. Vorspringende Merkmale können „Schatten“ werfen, was zu einer dünnen oder nicht vorhandenen Abdeckung in Gräben oder an Seitenwänden führt.

Betriebstemperatur

PVD ist im Allgemeinen ein Tieftemperaturprozess. Dies macht es geeignet für die Abscheidung von Filmen auf temperaturempfindlichen Substraten, wie Kunststoffen oder bereits gefertigten elektronischen Bauteilen, die hoher Hitze nicht standhalten können.

CVD erfordert fast immer hohe Temperaturen (von einigen hundert bis über tausend Grad Celsius), um die notwendigen chemischen Reaktionen anzutreiben. Dies beschränkt seinen Einsatz auf thermisch stabile Substrate wie Siliziumwafer oder Keramiken.

Materialvielfalt und Abscheiderate

PVD ist äußerst vielseitig und kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter reine Metalle, Legierungen und bestimmte keramische Verbindungen. Die Abscheideraten, insbesondere für Metalle, können sehr hoch sein.

CVD-Prozesse sind hochspezifisch für das gewünschte Filmmaterial. Obwohl es sich hervorragend zur Herstellung ultrareiner Filme wie Siliziumdioxid, Siliziumnitrid und Wolfram eignet, kann die Entwicklung eines neuen CVD-Prozesses für ein neues Material eine erhebliche Forschungs- und Entwicklungsanstrengung sein.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; es sind Werkzeuge, die für unterschiedliche Aufgaben optimiert sind. Die objektive Abwägung ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

PVD: Das vielseitige Arbeitspferd

Der Hauptvorteil von PVD ist seine Flexibilität. Die Fähigkeit, bei niedrigen Temperaturen auf einer Vielzahl von Materialien zu arbeiten, macht es zur ersten Wahl für Schutzbeschichtungen auf Werkzeugen, dekorative Oberflächen auf Konsumgütern und die Herstellung der metallischen Zwischenverbindungen auf vielen integrierten Schaltkreisen.

Der größte Nachteil ist die schlechte Konformität. Für jede Anwendung, die einen perfekt gleichmäßigen Film über einer nicht ebenen Oberfläche erfordert, ist PVD oft ungeeignet, es sei denn, es werden komplexe Rotations- und Neigungsmechanismen für das Substrat verwendet, die das Problem möglicherweise immer noch nicht vollständig lösen.

CVD: Der Hochleistungs-Spezialist

Die unübertroffene Konformität von CVD und seine Fähigkeit, hochreine Filme zu erzeugen, machen es für Hochleistungsanwendungen unerlässlich. Es bildet das Rückgrat der modernen Halbleiterfertigung und wird zur Erzeugung der kritischen Gateoxide und Isolierschichten in Transistoren verwendet.

Seine größten Einschränkungen sind die hohen Prozesstemperaturen, die die Substratauswahl einschränken, sowie die oft gefährliche und kostspielige Natur der Vorläufergase. Auch die Prozesschemie kann komplex zu steuern sein.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss sich an der wichtigsten Anforderung Ihres Films ausrichten.

- Wenn Ihr Hauptaugenmerk auf Schutz- oder Dekorationsbeschichtungen liegt: Die Vielseitigkeit von PVD, die hohe Abscheiderate und die Kosteneffizienz machen es zur überlegenen Wahl für Anwendungen wie die Beschichtung von Werkzeugen, medizinischen Implantaten oder Uhren.

- Wenn Ihr Hauptaugenmerk auf der fortschrittlichen Halbleiterfertigung liegt: CVD ist unverzichtbar für die Herstellung der hochkonformen, fehlerfreien Dielektrikum- und Sperrschichten im Inneren moderner Mikrochips.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: PVD ist der klare Gewinner aufgrund seiner grundsätzlich niedrigeren Betriebstemperatur, die Beschichtungen auf Polymeren und anderen empfindlichen Substraten ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher Metallschichten für die Elektronik liegt: PVD ist oft schneller und einfacher für die Abscheidung leitfähiger Filme wie Aluminium- oder Kupfer-Zwischenverbindungen.

Indem Sie den Kernunterschied zwischen der physikalischen Übertragung von PVD und der chemischen Erzeugung von CVD verstehen, können Sie zuversichtlich die Technologie auswählen, die Ihre technischen Ziele am besten unterstützt.

Zusammenfassungstabelle:

| Aspekt | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Mechanismus | Physikalischer Prozess; Sichtlinienabscheidung | Chemischer Prozess; Oberflächenreaktion und Wachstum |

| Hauptvorteile | Vielseitig, Tieftemperaturbetrieb, hohe Abscheideraten | Überlegene Filmqualität, hohe Konformität, gleichmäßige Abdeckung |

| Häufige Anwendungen | Verschleißfeste Beschichtungen, Metallisierung, Dekorationsschichten | Fortschrittliche Halbleiter, komplexe 3D-Strukturen, hochreine Filme |

| Einschränkungen | Schlechte Konformität, Schwierigkeiten bei komplexen Topografien | Hohe Temperaturen erforderlich, komplexe Chemie, gefährliche Vorläuferstoffe |

Entfesseln Sie das volle Potenzial Ihrer Dünnschichtanwendungen mit KINTEK

Sie haben Schwierigkeiten bei der Auswahl zwischen PVD und CVD für Ihre spezifischen Anforderungen? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohrofen-, Drehrohrofen-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassungsfähigkeiten unterstützt werden. Ob Sie an Halbleiterfertigung, Schutzbeschichtungen oder temperaturempfindlichen Materialien arbeiten, wir können Ihnen helfen, präzise, effiziente Ergebnisse zu erzielen. Lassen Sie sich nicht durch Prozessbeschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Leistung Ihres Labors verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition