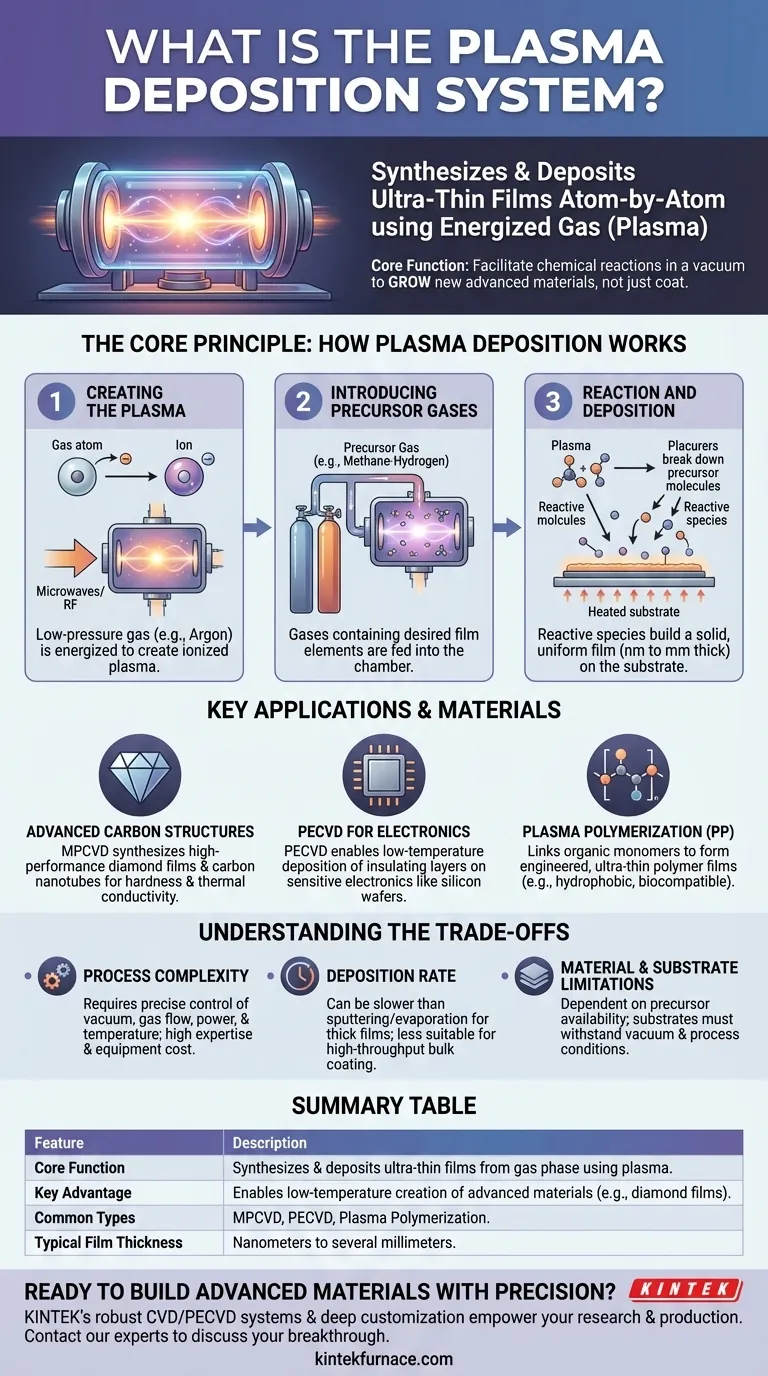

Im Wesentlichen ist ein Plasmaabscheidungssystem eine hochspezialisierte Maschine, die ein angereichertes Gas, bekannt als Plasma, verwendet, um hauchdünne Materialschichten auf einer Oberfläche zu synthetisieren und abzuscheiden. Im Gegensatz zu einfachen Beschichtungsverfahren ermöglichen diese Systeme chemische Reaktionen in einer Vakuumkammer, wodurch die Herstellung fortschrittlicher Materialien mit präzise kontrollierten Eigenschaften möglich wird, von synthetischen Diamanten bis hin zu speziellen Polymerschichten.

Die Kernfunktion eines Plasmaabscheidungssystems besteht nicht nur darin, eine Oberfläche zu beschichten, sondern eine neue Materialschicht Atom für Atom aus der Gasphase zu wachsen. Es ermöglicht die Herstellung von Hochleistungsfilmen bei niedrigen Temperaturen, die mit herkömmlichen Schmelz- oder Beschichtungsverfahren nicht herstellbar wären.

Das Kernprinzip: Wie die Plasmaabscheidung funktioniert

Im Grunde ist die Plasmaabscheidung ein Prozess der kontrollierten Materialsynthese. Sie wandelt Gase durch eine Reihe präziser Schritte in einer Vakuumkammer in feste Filme um.

Schritt 1: Erzeugung des Plasmas

Zuerst wird ein Gas mit niedrigem Druck, wie Argon oder Wasserstoff, in eine Vakuumkammer eingeleitet. Dieses Gas wird dann durch eine starke Energiequelle, typischerweise Mikrowellen oder ein Hochfrequenzfeld (HF), angeregt, welche Elektronen von den Gasatomen abspalten. Dieser Prozess erzeugt Plasma, ein ionisiertes Gas, das oft als der vierte Aggregatzustand bezeichnet wird.

Schritt 2: Einbringen von Vorläufergasen

Als Nächstes werden ein oder mehrere „Vorläufer“-Gase sorgfältig in die Kammer eingeleitet. Dies sind die Gase, die die chemischen Elemente enthalten, die für den endgültigen Film bestimmt sind. Um beispielsweise einen Diamantfilm zu züchten, wird häufig ein Methan-Wasserstoff-Gasgemisch verwendet.

Schritt 3: Reaktion und Abscheidung

Das energiereiche Plasma zersetzt die Vorläufergase in hochreaktive chemische Spezies. Diese reaktiven Fragmente wandern dann zu einem erhitzten Substrat (dem zu beschichtenden Objekt), das sich in der Kammer befindet. Auf dieser Oberfläche reagieren sie und bilden Bindungen, wodurch sich allmählich ein fester, gleichmäßiger Film aufbaut.

Diese Methode ermöglicht die Bildung von Filmen mit Dicken von wenigen Nanometern bis zu mehreren Millimetern, abhängig von der Prozessdauer und den Bedingungen.

Wichtige Anwendungen und Materialien

Die Vielseitigkeit der Plasmaabscheidung ermöglicht ihren Einsatz für eine breite Palette fortschrittlicher Materialien, die für die moderne Technologie von entscheidender Bedeutung sind.

Fortschrittliche Kohlenstoffstrukturen

Eine Hauptanwendung ist die Synthese von Hochleistungskohlenstoffmaterialien. Systeme wie die Mikrowellen-Plasma-Chemische Gasphasenabscheidung (MPCVD) sind speziell für das Wachstum polykristalliner, Einkristall- und nanokristalliner Diamantfilme konzipiert, die für ihre extreme Härte und Wärmeleitfähigkeit geschätzt werden. Diese Systeme können auch Kohlenstoffnanoröhren und -nanodrähte herstellen.

Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD)

PECVD ist eine der häufigsten Formen der Plasmaabscheidung. Durch die Verwendung von Plasma können die für die Abscheidung erforderlichen chemischen Reaktionen bei viel niedrigeren Temperaturen ablaufen als bei der herkömmlichen Chemischen Gasphasenabscheidung (CVD). Dies macht es ideal für die Abscheidung isolierender oder schützender Schichten auf empfindlichen Elektronikbauteilen, wie Siliziumwafern, ohne diese zu beschädigen.

Plasma-Polymerisation (PP)

Diese Technik verwendet Plasma, um organische Monomermoleküle miteinander zu verbinden und einen ultradünnen Polymerfilm zu bilden. Diese Filme können so konstruiert werden, dass sie spezifische Eigenschaften aufweisen, wie z. B. hydrophob (wasserabweisend) oder biokompatibel, was sie für die Beschichtung von medizinischen Implantaten oder die Herstellung von Schutzbarrieren nützlich macht.

Verständnis der Kompromisse

Obwohl leistungsstark, ist die Plasmaabscheidung eine spezialisierte Technik mit eigenen Überlegungen. Sie ist keine universelle Lösung für alle Beschichtungsanforderungen.

Prozesskomplexität

Diese Systeme erfordern eine präzise Kontrolle über mehrere Variablen: Vakuumwerte, Gasflussraten, Plasmaleistung und Substrattemperatur. Ihr erfolgreicher Betrieb erfordert erhebliches technisches Fachwissen sowie hochentwickelte, teure Geräte.

Abscheidungsrate

Im Vergleich zu einigen industriellen Beschichtungsverfahren wie Sputtern oder thermischer Verdampfung kann die Plasmaabscheidung ein relativ langsamer Prozess sein. Der Aufbau dickerer Filme kann viel Zeit in Anspruch nehmen, was sie für Hochdurchsatz-Massenbeschichtungsanwendungen weniger geeignet macht.

Material- und Substratbeschränkungen

Die Wahl der Materialien, die abgeschieden werden können, wird durch die Verfügbarkeit geeigneter gasförmiger Vorläufer bestimmt. Darüber hinaus muss das Substrat in der Lage sein, der Vakuumumgebung und den spezifischen Temperaturen des Prozesses standzuhalten, was die Anwendung bei bestimmten empfindlichen Materialien einschränken kann.

Die richtige Wahl für Ihr Ziel treffen

Es ist entscheidend zu verstehen, wann die Plasmaabscheidung genutzt werden sollte. Ihr spezifisches Materialziel bestimmt, ob diese fortschrittliche Technik der richtige Ansatz ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, kristalliner Filme wie synthetischem Diamant liegt: Die Plasmaabscheidung, insbesondere die Mikrowellen-Plasma-CVD, ist die definitive und oft einzig gangbare Technologie.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochwertiger isolierender oder halbleitender Filme auf temperaturempfindlichen Elektronikbauteilen liegt: Die Plasma-unterstützte CVD (PECVD) ist aufgrund ihrer Niedertemperaturverarbeitung die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf schneller, einfacher Beschichtung mit einer breiten Palette reiner Metalle liegt: Sie sollten zunächst andere Vakuummethoden wie Sputtern oder thermische Verdampfung in Betracht ziehen, die für diese Materialien oft schneller und weniger komplex sind.

Die Plasmaabscheidung ermöglicht es Ingenieuren und Wissenschaftlern, Materialien von Grund auf neu aufzubauen und öffnet die Tür zu Technologien der nächsten Generation.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernfunktion | Synthetisiert und scheidet hauchdünne Filme aus der Gasphase mithilfe von Plasma ab. |

| Wichtigster Vorteil | Ermöglicht die Niedertemperaturherstellung fortschrittlicher Materialien (z. B. Diamantfilme), die mit herkömmlichen Methoden unmöglich sind. |

| Gängige Typen | MPCVD (für Diamant), PECVD (für Elektronik), Plasma-Polymerisation. |

| Typische Filmdicke | Nanometer bis mehrere Millimeter. |

Bereit, fortschrittliche Materialien präzise aufzubauen? Die Expertise von KINTEK in fortschrittlichen Hochtemperatur-Ofenlösungen, einschließlich unserer robusten CVD/PECVD-Systeme, wird durch starke Tiefenanpassungsfähigkeiten ergänzt. Wir bieten die fortschrittlichen Werkzeuge und die maßgeschneiderte Unterstützung, um Ihre einzigartigen Forschungs- und Produktionsanforderungen für die Plasmaabscheidung präzise zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren nächsten Durchbruch ermöglichen können.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen