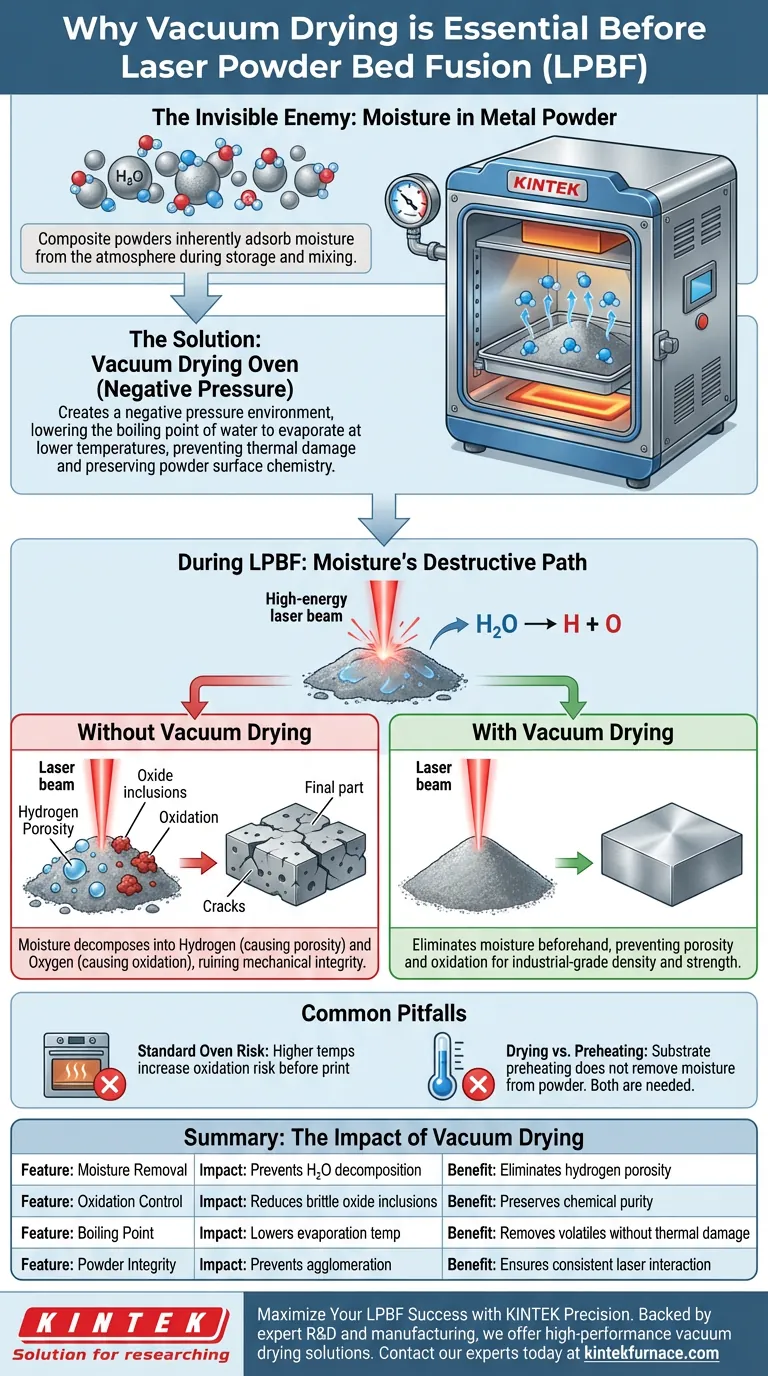

Die Notwendigkeit der Verwendung eines Vakuumtrockenschranks vor der Laser Powder Bed Fusion (LPBF) liegt in der Gewährleistung der chemischen Reinheit und strukturellen Dichte des Endprodukts. Verbundpulver adsorbieren während der Lagerung und Mischung inhärent Spuren von Feuchtigkeit aus der Atmosphäre. Indem diese Pulver in einer Umgebung mit Unterdruck erhitzt werden, wird diese Feuchtigkeit effektiv entfernt, was kritische Defekte während des Schmelzprozesses verhindert.

Kernbotschaft: Feuchtigkeit ist der unsichtbare Feind der additiven Fertigung von Metallen. Vakuumtrocknung entfernt Wasser von der Pulveroberfläche, bevor der Laser auftrifft. Dies verhindert, dass das Wasser während des Schmelzens in Sauerstoff und Wasserstoff zerfällt, und stoppt direkt die Bildung von Porosität und Oxidation, die das gedruckte Teil sonst ruinieren würden.

Die Physik der Feuchtigkeitsentfernung

Entfernung von adsorbiertem Wasser

Metall- und Verbundpulver verhalten sich auf mikroskopischer Ebene wie Schwämme. Während der Lagerung oder Mischung adsorbieren sie Feuchtigkeit aus der Umgebungsluft. Dieses Wasser haftet an der Oberfläche der Pulverpartikel und lässt sich allein durch normale Lufttrocknung nur schwer entfernen.

Der Vakuummechanismus

Ein Vakuumtrockenschrank erzeugt eine Umgebung mit Unterdruck. Dies senkt den Siedepunkt von Wasser und anderen flüchtigen Stoffen, sodass sie bei deutlich niedrigeren Temperaturen verdampfen können.

Verhinderung von thermischen Schäden

Da Feuchtigkeit unter Vakuum bei niedrigeren Temperaturen entfernt werden kann, wird das Pulver vor dem Drucken keiner übermäßigen Hitze ausgesetzt. Dies bewahrt die Oberflächenchemie des Pulvers und verhindert eine vorzeitige Oxidation oder Agglomeration, die auftreten könnte, wenn Sie versuchen würden, die Feuchtigkeit in einem herkömmlichen Hochtemperatur-Trockenschrank "auszubacken".

Warum Feuchtigkeit LPBF-Drucke ruiniert

Die Zersetzungsreaktion

Wenn der hochenergetische Laser mit nassem Pulver interagiert, verdampft das adsorbierte Wasser nicht einfach; es zersetzt sich augenblicklich. Die intensive Hitze spaltet die Wassermoleküle ($H_2O$) in ihre Bestandteile: Wasserstoff und Sauerstoff.

Die Bildung von Wasserstoffporen

Das freigesetzte Wasserstoffgas erzeugt Gasblasen im Schmelzbad. Wenn das Metall schnell erstarrt, wird dieses Gas eingeschlossen, was zu Wasserstoffporosität führt. Diese mikroskopischen Hohlräume reduzieren die Dichte des Teils erheblich und wirken als Rissinitiierungsstellen, die die Komponente schwächen.

Oxidation und strukturelle Integrität

Der während der Zersetzung freigesetzte Sauerstoff reagiert mit dem Metall und bildet Oxide. Diese Oxid-Einschlüsse stören die Materialstruktur und reduzieren die Bindungsfestigkeit zwischen den Schichten. Durch die vorherige Entfernung des Wassers stellen Sie sicher, dass der Laser nur mit der beabsichtigten Legierung interagiert und die strukturelle Integrität des Drucks erhalten bleibt.

Häufige Fallstricke und Überlegungen

Trocknung vs. Vorheizen

Es ist entscheidend, zwischen dem Vakuumtrocknen des Pulvers und dem Vorheizen des Substrats zu unterscheiden. Während das Vorheizen des Substrats (z. B. auf 200 °C) innere Spannungen und thermische Rissbildung reduziert, löst es nicht das chemische Problem der Feuchtigkeit im Pulver. Sie müssen beide Schritte durchführen, um einen fehlerfreien Aufbau zu gewährleisten.

Das Risiko herkömmlicher Trockenschränke

Die Verwendung eines herkömmlichen Lufttrockenschranks anstelle eines Vakuumtrockenschranks kann nachteilig sein. Ohne den Unterdruck müssen höhere Temperaturen verwendet werden, um Feuchtigkeit zu entfernen, was das Risiko einer Oxidation der Pulveroberfläche erhöht, bevor der Druck überhaupt beginnt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit liegt:

- Vakuumtrocknung ist zwingend erforderlich, um Wasserstoffporosität zu beseitigen und sicherzustellen, dass das Teil eine Dichte von nahezu 100 % erreicht.

Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt:

- Verwenden Sie Vakuumtrocknung, um die Oxidbildung während des Schmelzens zu verhindern und sicherzustellen, dass die chemische Zusammensetzung der Legierung unverändert bleibt.

Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt:

- Vakuumtrocknung gewährleistet einen gleichmäßigen Pulverfluss und eine gleichmäßige Laserinteraktion, wodurch Variablen reduziert werden, die zu fehlgeschlagenen Drucken führen.

Die Vakuumtrocknung ist kein optionaler Schritt für Hochleistungsteile; sie ist die Grundvoraussetzung für die Erzielung von industrieller Dichte und Festigkeit.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf den LPBF-Prozess | Vorteil der Vakuumtrocknung |

|---|---|---|

| Feuchtigkeitsentfernung | Verhindert die Zersetzung von $H_2O$ in H und O | Beseitigt Wasserstoffporosität und Gasblasen |

| Oxidationskontrolle | Reduziert die Bildung spröder Oxid-Einschlüsse | Bewahrt chemische Reinheit und Schichtbindung |

| Siedepunkt | Senkt die Verdampfungstemperatur unter Unterdruck | Entfernt flüchtige Stoffe ohne thermische Schäden am Pulver |

| Pulverintegrität | Verhindert Agglomeration und Flussprobleme | Gewährleistet gleichmäßige Laserinteraktion und Schichtverteilung |

Maximieren Sie Ihren LPBF-Erfolg mit KINTEK Precision

Lassen Sie nicht zu, dass unsichtbare Feuchtigkeit die Integrität Ihrer additiven Fertigung beeinträchtigt. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumtrocknungslösungen, Muffelöfen und CVD-Systeme, die auf die strengen Anforderungen des Metall-3D-Drucks zugeschnitten sind. Egal, ob Sie strukturelle Haltbarkeit oder Materialreinheit gewährleisten müssen, unsere kundenspezifischen Laborgeräte bieten die Zuverlässigkeit, die Ihre Forschung erfordert.

Bereit, Porosität und Oxidation in Ihren Drucken zu eliminieren? Kontaktieren Sie noch heute unsere Experten, um das perfekte Vakuumtrocknungssystem für Ihren Arbeitsablauf zu finden.

Visuelle Anleitung

Referenzen

- Zhiheng Shu, Yunzhong Liu. Microstructure and Mechanical Properties of a Novel Al-Mg-Sc-Ti Alloy Fabricated by Laser Powder Bed Fusion. DOI: 10.3390/ma17030686

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die zwei Hauptbauarten von Vakuumöfen? Vergleich von Heißwand- vs. Kaltwand-Öfen für Ihr Labor

- Warum wird ein Vakuumtrockenschrank für TMP-Materialien bevorzugt? Schutz der Porosität und elektrochemischen Leistung

- Warum ist die Entgasung im Vakuumofen für die BET-Analyse notwendig? Sicherstellung der Genauigkeit bei der Messung von Aktivkohle

- Warum muss ein Vakuumsystem für das Plasmanitrieren einen Druck von 3,6 mbar aufrechterhalten? Master Precision Surface Hardening

- Warum ersetzt Graphitfilz die Graphitplatte bei der Isolierung von Vakuumöfen? Effizienz und Haltbarkeit steigern

- Welche Vorteile bietet die Vakuumhärtung? Erzielen Sie eine überlegene, verzugsfreie Wärmebehandlung

- Welche Vorteile bieten Vakuumtrockenschränke für Keramikpulver? Erhaltung von Reinheit und Mikrostruktur

- Was ist der Zweck der Verwendung eines Hochtemperatur-Vakuumsinterofens? Entfesseln Sie die thermische Leistung von Bornitrid