Kurz gesagt: Die Vakuumhärtung liefert überlegene Bauteile, indem sie die atmosphärischen Reaktionen eliminiert, die bei herkömmlichen Wärmebehandlungen zu Oberflächenfehlern und Verzug führen. Dieser Prozess bietet eine außergewöhnliche Kontrolle über die Abmessungen, die Oberflächengüte und die metallurgischen Eigenschaften des Endteils, wodurch oft kostspielige Nachbearbeitungen überflüssig werden.

Der Hauptvorteil der Vakuumhärtung ist nicht nur ein spezifischer Nutzen, sondern die Erzielung eines sauberen, maßhaltigen und metallurgisch einwandfreien Bauteils direkt aus dem Ofen. Sie verwandelt die Wärmebehandlung von einer potenziell groben Notwendigkeit in einen präzisen, wertschöpfenden Fertigungsschritt.

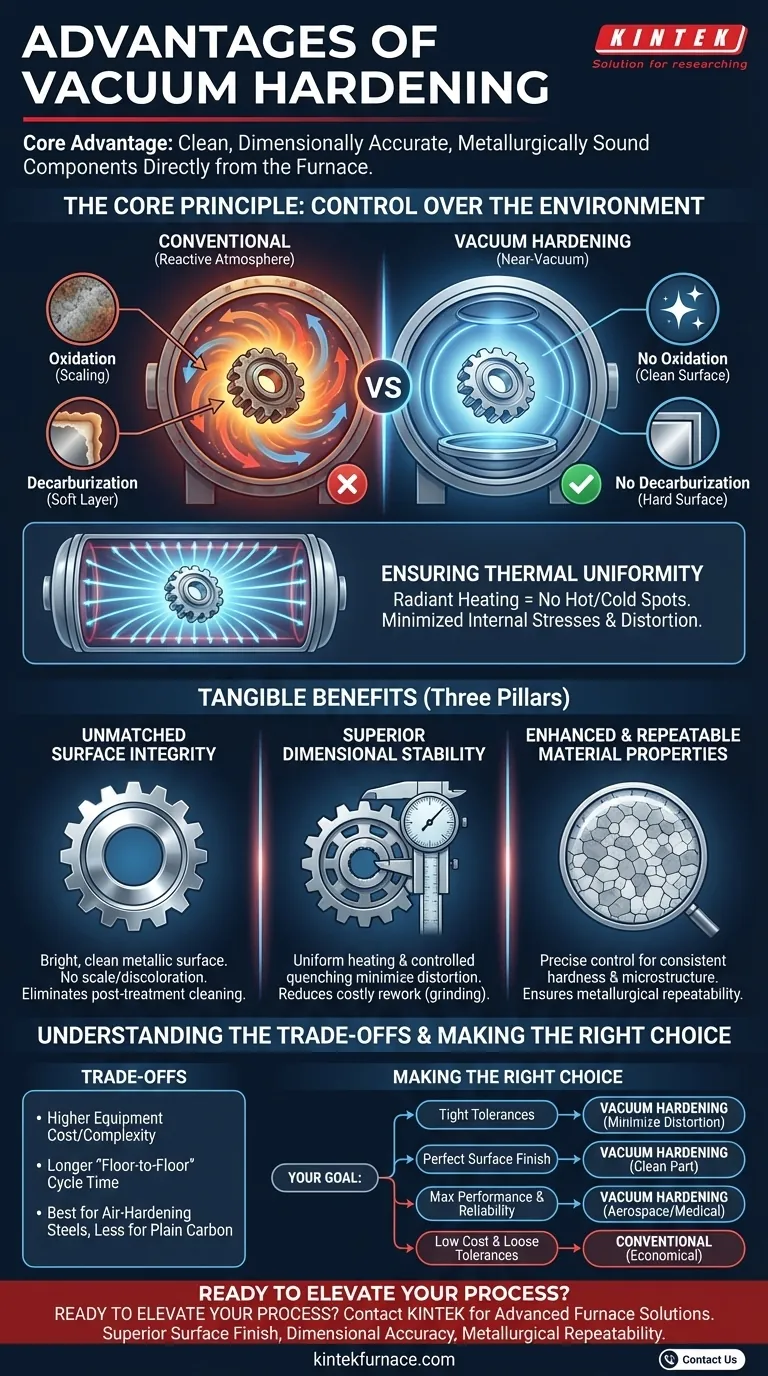

Das Kernprinzip: Kontrolle über die Umgebung

Um die Vorteile der Vakuumhärtung zu verstehen, müssen Sie zunächst ihren grundlegenden Unterschied zu herkömmlichen Methoden begreifen. Herkömmliche Härtungen erfolgen in Öfen mit aktiven Atmosphären (Gasen), die unweigerlich mit der heißen Metalloberfläche reagieren.

Die Vakuumhärtung beseitigt diese Variable. Durch die Durchführung des Prozesses in einem Beinahe-Vakuum schaffen wir eine makellose, nicht-reaktive Umgebung.

Eliminierung atmosphärischer Reaktionen

Das Hauptziel des Vakuums ist die Entfernung von Sauerstoff und anderen reaktiven Gasen. Dies verhindert zwei große Probleme: Oxidation (Verzunderung) und Entkohlung.

Oxidation erzeugt eine Schicht aus Zunder auf der Oberfläche des Teils, die entfernt werden muss, oft durch abrasive Methoden wie Sandstrahlen, was die Endmaße und die Oberfläche beeinträchtigen kann.

Entkohlung ist der Verlust von Kohlenstoff von der Stahloberfläche, was zu einer weichen Außenschicht mit schlechter Verschleißfestigkeit und Ermüdungslebensdauer führt. Eine Vakuumumgebung verhindert dies vollständig.

Gewährleistung thermischer Gleichmäßigkeit

Vakuumöfen bieten eine Strahlungsheizung, die unglaublich gleichmäßig ist. Ohne Hot Spots oder Cold Spots durch Konvektionsströme, die in atmosphärischen Öfen zu finden sind, erwärmt und kühlt sich das gesamte Bauteil mit einer hochpräzisen und konstanten Rate.

Diese thermische Präzision ist der Schlüssel zur Minimierung innerer Spannungen, die die Hauptursache für Verzug sind.

Die greifbaren Vorteile eines kontrollierten Prozesses

Diese präzise Kontrolle über die Umgebung und das Temperaturprofil führt direkt zu messbaren Verbesserungen im Endprodukt.

Unübertroffene Oberflächenintegrität

Teile kommen aus einem Vakuumofen mit einer glänzenden, sauberen, metallischen Oberfläche. Es gibt keine Zunderbildung oder Verfärbung.

Dies eliminiert die Notwendigkeit von Reinigungsoperationen nach der Behandlung, spart Zeit, reduziert Kosten und bewahrt die bearbeitete Oberflächengüte und die scharfen Kanten des Bauteils.

Überragende Dimensionsstabilität

Da die Erwärmung gleichmäßig ist und das Abschrecken mit Hilfe von Inertgasdruck und -geschwindigkeit präzise gesteuert werden kann, wird Verzug minimiert.

Für Teile mit komplexen Geometrien oder engen Toleranzen ist dies ein entscheidender Vorteil. Es reduziert oder eliminiert die Notwendigkeit kostspieliger und zeitaufwändiger Nacharbeiten wie Schleifen oder Richten, um das Teil wieder in die Spezifikation zu bringen.

Verbesserte und reproduzierbare Materialeigenschaften

Der Prozess ermöglicht eine exakte Kontrolle über Aufheizraten, Haltezeiten und Abschreckgeschwindigkeiten. Diese Präzision stellt sicher, dass Sie die gewünschte Härte und Mikrostruktur konsistent über das gesamte Teil und von Charge zu Charge erreichen.

Diese metallurgische Wiederholbarkeit ist für Hochleistungsanwendungen, bei denen Eigenschaften wie Zugfestigkeit und Korrosionsbeständigkeit nicht verhandelbar sind, unerlässlich. Der Prozess ist computergesteuert und gewährleistet konsistente Ergebnisse, die strenge Standards wie CQI-9 erfüllen.

Verständnis der Kompromisse

Obwohl leistungsstark, ist die Vakuumhärtung keine Universallösung. Eine objektive Bewertung erfordert die Anerkennung ihrer Grenzen.

Gerätekosten und Komplexität

Vakuumöfen stellen im Vergleich zu Standard-Atmosphärenöfen eine erhebliche Kapitalinvestition dar. Sie erfordern komplexere Unterstützungssysteme, einschließlich leistungsstarker Pumpen und fortschrittlicher Steuerungssysteme, was zu höheren Bearbeitungskosten pro Teil führt.

Überlegungen zur Zykluszeit

Das Erreichen des erforderlichen Vakuumniveaus verlängert den Beginn jedes Zyklus. Obwohl die Erwärmung und das Abschrecken schnell sein können, kann die gesamte "Floor-to-Floor"-Zeit länger sein als bei einigen herkömmlichen Prozessen, was sich auf den Durchsatz bei hohen Stückzahlen auswirkt.

Prozesseignung

Die Vakuumhärtung ist ideal für lufthärtende Werkzeugstähle und bestimmte Edelstähle. Sie ist weniger geeignet für unlegierte Kohlenstoffstähle, die ein extrem schnelles flüssiges Abschrecken (z.B. mit Wasser oder Öl) erfordern, um die volle Härte zu erreichen, da das Gasabschrecken naturgemäß langsamer ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf engen Maßtoleranzen liegt: Vakuumhärten ist die überlegene Wahl, um Verzug zu minimieren und Nachschleifen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Oberflächengüte liegt: Verwenden Sie Vakuumhärten, um ein sauberes, glänzendes Teil direkt aus dem Ofen zu erhalten, ohne dass eine sekundäre Reinigung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Die metallurgische Präzision und Wiederholbarkeit der Vakuumhärtung machen sie ideal für kritische Luft- und Raumfahrt-, Medizin- oder Werkzeugkomponenten.

- Wenn Ihr Hauptaugenmerk auf geringen Kosten für ein einfaches Teil mit losen Toleranzen liegt: Ein herkömmlicher atmosphärischer Härteprozess ist wahrscheinlich wirtschaftlicher und völlig ausreichend.

Letztendlich ist die Wahl der Vakuumhärtung eine Investition in Vorhersehbarkeit, Qualität und die Reduzierung der Gesamtkosten für die Herstellung eines fertigen Teils.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Oberflächenintegrität | Eliminiert Oxidation und Entkohlung, keine Nachreinigung erforderlich |

| Dimensionsstabilität | Minimiert Verzug durch gleichmäßige Erwärmung und kontrolliertes Abschrecken |

| Metallurgische Eigenschaften | Gewährleistet konstante Härte und Mikrostruktur für Hochleistungsteile |

| Prozesskontrolle | Computergesteuert für reproduzierbare Ergebnisse, ideal für enge Toleranzen |

Bereit, Ihren Wärmebehandlungsprozess mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktprogramm umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob in der Luft- und Raumfahrt, Medizintechnik oder im Werkzeugbau, unsere Vakuumhärtungslösungen liefern eine überragende Oberflächengüte, Maßhaltigkeit und metallurgische Wiederholbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, verzugsfreie, hochwertige Bauteile zu erzielen und die Gesamtproduktionskosten zu senken!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit