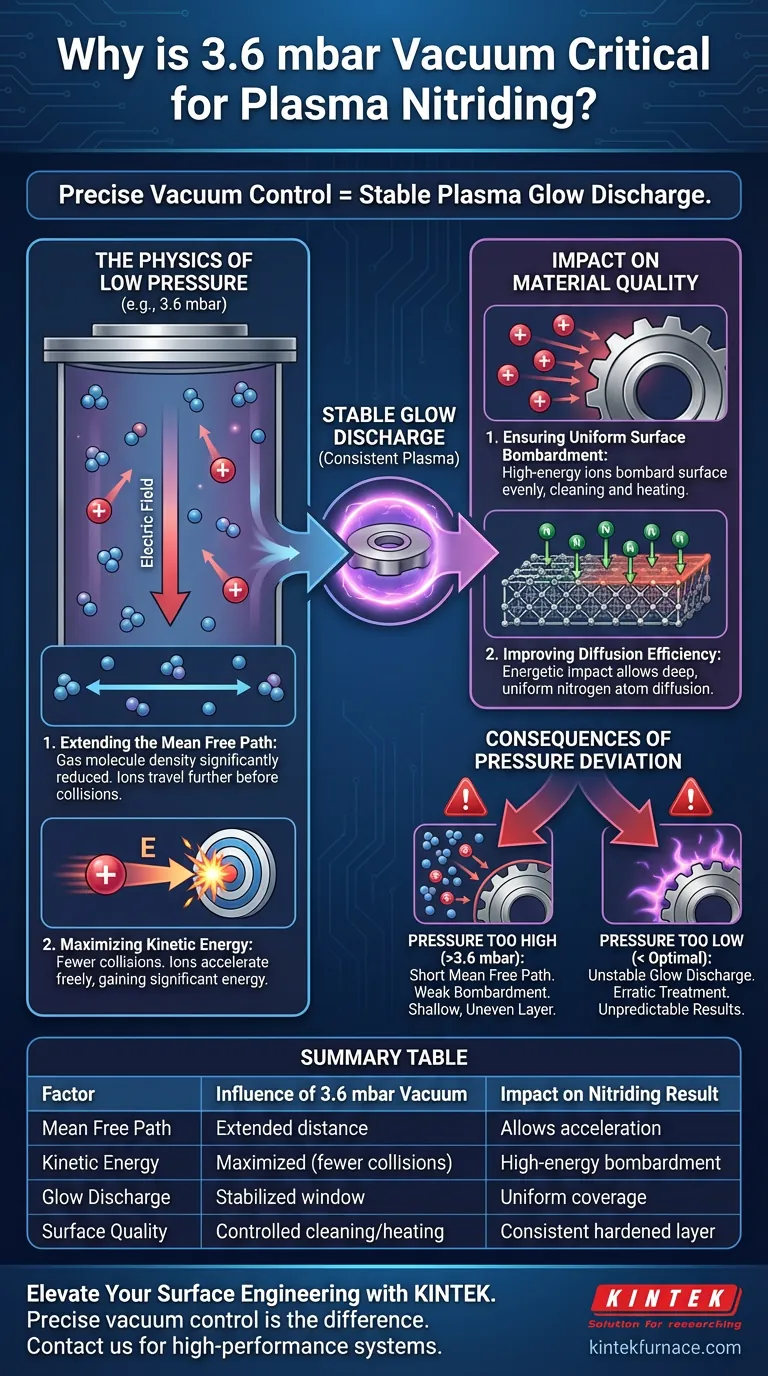

Eine präzise Vakuumkontrolle ist die grundlegende Voraussetzung für den Plasmanitrierprozess. Ein spezifischer niedriger Druck, wie z. B. 3,6 mbar, ist erforderlich, um eine stabile Plasma-Glimmentladung aufrechtzuerhalten. Diese spezifische Umgebung ermöglicht es den Gasionen, die notwendige Geschwindigkeit und Energie zu gewinnen, um das Werkstück effektiv zu bombardieren, was bei höheren Drücken unmöglich ist.

Das spezifische Vakuumlevel verlängert die „mittlere freie Weglänge“ der Gasmoleküle, wodurch sich die Ionen auf hohe kinetische Energien beschleunigen können. Diese Energie ist entscheidend dafür, dass Stickstoffatome gleichmäßig und effizient in die Materialoberfläche eindringen.

Die Physik des niedrigen Drucks

Verlängerung der mittleren freien Weglänge

Um zu verstehen, warum 3,6 mbar entscheidend sind, müssen Sie das Verhalten von Gasmolekülen verstehen. Bei diesem spezifischen niedrigen Druck ist die Dichte der Gasmoleküle in der Kammer erheblich reduziert.

Diese Reduzierung erhöht die „mittlere freie Weglänge“ – die durchschnittliche Strecke, die ein Molekül zurücklegt, bevor es mit einem anderen kollidiert. Durch die Freiräumung des Weges stoßen die Ionen auf weniger Hindernisse, während sie sich durch die Vakuumkammer bewegen.

Maximierung der kinetischen Energie

Da die Ionen mit weniger Gasmolekülen kollidieren, werden sie durch den Widerstand nicht verlangsamt. Unter dem Einfluss des elektrischen Feldes können sich diese positiven Ionen frei beschleunigen.

Dadurch können sie erhebliche kinetische Energie gewinnen. Wäre der Druck höher, würden häufige Kollisionen diese Energie dissipieren, wodurch die Ionen zu schwach wären, um effektiv mit dem Werkstück zu interagieren.

Auswirkungen auf die Materialqualität

Ermöglichung einer stabilen Glimmentladung

Ein spezifisches Druckfenster ist erforderlich, um eine stabile Glimmentladung zu zünden und aufrechtzuerhalten. Diese Entladung ist die sichtbare Manifestation des Plasmazustands.

Die Aufrechterhaltung von 3,6 mbar stellt sicher, dass das Plasma konsistent bleibt und das Werkstück gleichmäßig bedeckt. Ohne diese Stabilität wird die Behandlung unregelmäßig und führt zu unvorhersehbaren Ergebnissen.

Gewährleistung eines gleichmäßigen Oberflächenbombardements

Die durch diese Niederdruckumgebung erzeugten hochenergetischen Ionen bombardieren die Oberfläche des Werkstücks mit erheblicher Kraft. Dieses Bombardement ist der Mechanismus, der die Oberfläche reinigt und lokal erwärmt.

Wichtiger noch, dieser energetische Aufprall ermöglicht es den Stickstoffatomen, in das Materialgitter zu diffundieren. Die Gleichmäßigkeit dieses Bombardements korreliert direkt mit der Gleichmäßigkeit der endgültigen gehärteten Schicht.

Verbesserung der Diffusionseffizienz

Das ultimative Ziel des Plasmanitrierens ist die Diffusion von Stickstoff in das Metall, um es zu härten. Die durch das 3,6-mbar-Vakuum geschaffenen Bedingungen verbessern diese Diffusionseffizienz erheblich.

Durch die Gewährleistung, dass die Ionen mit der richtigen Energie auf die Oberfläche treffen, maximiert der Prozess die Tiefe und Qualität der nitrierten Schicht.

Verständnis der Einschränkungen

Die Folgen von Druckabweichungen

Die Anforderung eines „spezifischen“ Drucks deutet darauf hin, dass es sich um ein präzises Arbeitsfenster handelt, nicht um einen allgemeinen Vorschlag.

Wenn der Druck signifikant über 3,6 mbar steigt, verkürzt sich die mittlere freie Weglänge. Ionen verlieren Energie durch Kollisionen, was zu einem schwachen Bombardement und einer flachen, ungleichmäßigen Nitrierschicht führt. Umgekehrt kann eine zu starke Abweichung unter den optimalen Bereich die Glimmentladung vollständig destabilisieren.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit der Schicht liegt: Halten Sie sich strikt an den Sollwert von 3,6 mbar, um sicherzustellen, dass das Plasma-Glimmen komplexe Geometrien gleichmäßig umgibt.

Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Überwachen Sie die Vakuumstabilität, um die kinetische Energie der Ionen zu maximieren und die schnellstmöglichen Stickstoffdiffusionsraten zu gewährleisten.

Kontrollieren Sie den Druck und Sie kontrollieren die Energie, die Ihr Material verwandelt.

Zusammenfassungstabelle:

| Faktor | Einfluss des 3,6-mbar-Vakuums | Auswirkung auf das Nitrierergebnis |

|---|---|---|

| Mittlere freie Weglänge | Deutlich verlängerte Distanz zwischen den Molekülen | Ermöglicht die Beschleunigung von Ionen ohne Störungen |

| Kinetische Energie | Maximiert durch weniger Teilchenkollisionen | Hochenergetisches Bombardement für tiefe Stickstoffdiffusion |

| Glimmentladung | Stabilisiert innerhalb eines präzisen Druckfensters | Gewährleistet eine gleichmäßige Plasmaschicht über komplexe Teile |

| Oberflächenqualität | Kontrollierte Ionenbombardement-Reinigung/Erwärmung | Erzeugt eine konsistente, hochwertige gehärtete Schicht |

Verbessern Sie Ihre Oberflächentechnik mit KINTEK

Eine präzise Vakuumkontrolle ist der Unterschied zwischen einem fehlgeschlagenen Durchlauf und einem überlegenen gehärteten Produkt. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Vakuumsysteme, einschließlich CVD-, Muffel- und kundenspezifischer Hochtemperaturöfen, die für die anspruchsvollen Anforderungen des Plasmanitrierens und der Wärmebehandlung entwickelt wurden.

Ob Sie eine strenge 3,6-mbar-Umgebung aufrechterhalten müssen oder eine kundenspezifische Lösung für komplexe Geometrien benötigen, unsere Systeme bieten die Stabilität und Zuverlässigkeit, die Ihr Labor benötigt. Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an Vakuumbrennöfen zu besprechen und zu erfahren, wie unsere Expertise Ihre Materialdiffusionseffizienz optimieren kann.

Visuelle Anleitung

Referenzen

- Magdalena Mokrzycka, Maciej Pytel. The influence of plasma nitriding process conditions on the microstructure of coatings obtained on the substrate of selected tool steels. DOI: 10.7862/rm.2024.1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Andere fragen auch

- Was sind die primären Prozessziele bei der Behandlung von HEA-Mehrschichtfilmen mit einem Vakuum-Glühofen?

- Warum besitzen die Krückerreste, die nach der Vakuumdestillation von Magnesiumlegierungen verbleiben, einen hohen Recyclingwert?

- Was ist ein Vakuumlichtbogenofen und wozu dient er hauptsächlich? Erzielen Sie hochreine Metalle für kritische Anwendungen

- Welche betriebliche Flexibilität bieten Vakuumöfen mit mehreren Kammern? Effizienz steigern durch kontinuierliche Verarbeitung

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für empfindliche Keramikmaterialien? Erreichen Sie unübertroffene Materialreinheit

- Welche Rolle spielen Vakuumöfen bei der Herstellung elektronischer Komponenten? Essentiell für Reinheit und Präzision

- Wie funktioniert der Heizvorgang in einem Heißwand-Vakuumofen? Entdecken Sie seine Vorteile der indirekten Beheizung

- Was ist die Hauptfunktion von industriellen Vakuum-Plasma-Nitrieranlagen? Verbesserung der Leistung und Haltbarkeit von Werkzeugstahl