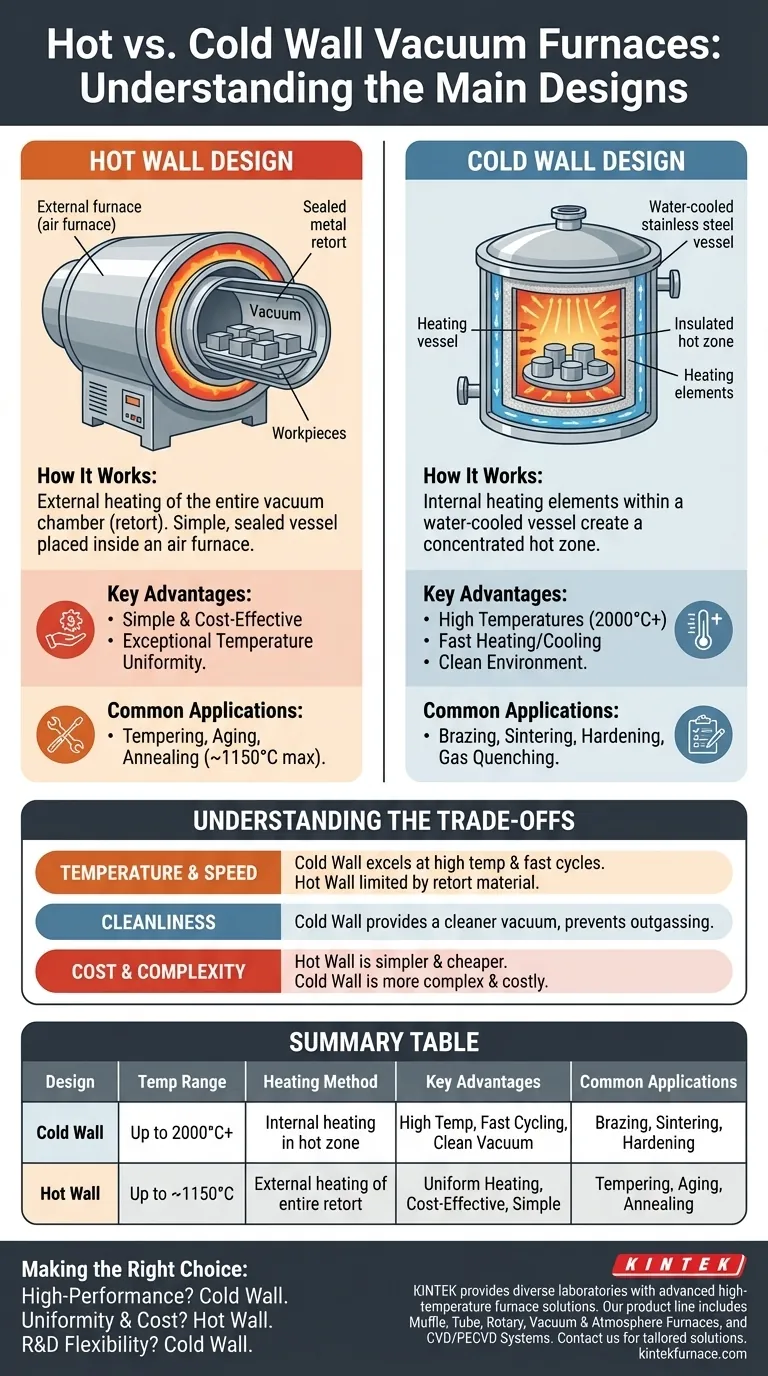

Grundsätzlich sind die zwei Hauptbauarten von Vakuumöfen die Konfigurationen mit Heißwand und Kaltwand. Ein Heißwandofen heizt die gesamte Vakuumkammer von außen, während ein Kaltwandofen interne Heizelemente nutzt, um eine konzentrierte Heizzone innerhalb eines wassergekühlten Gefäßes zu erzeugen. Dieser grundlegende architektonische Unterschied bestimmt die Leistung, die Fähigkeiten und die idealen Anwendungen des Ofens.

Die Wahl zwischen einem Heißwand- und einem Kaltwandofen ist eine grundlegende Entscheidung. Sie bestimmt die erreichbare Temperatur, die Verarbeitungsgeschwindigkeit und die Sauberkeit der Vakuumumgebung und wirkt sich direkt darauf aus, welche Materialprozesse – von einfacher Vergütung bis hin zum Hochleistungs-Löten – möglich sind.

Die Kaltwand-Bauweise: Der Industriestandard

Die überwiegende Mehrheit der modernen Hochleistungs-Vakuumöfen verwendet eine Kaltwand-Bauweise. Diese Architektur trennt die Heizfunktion von der Vakuumdichtungsfunktion.

Wie es funktioniert

Ein Kaltwandofen besteht aus einem äußeren Gefäß, meist aus Edelstahl, das mit Kanälen für die Wasserkühlung versehen ist. Innerhalb dieses kühlen Gefäßes wird eine „Heizzone“ aus Schichten von Graphit- oder metallischen Strahlungsschirmen konstruiert. Auch die Heizelemente befinden sich innerhalb der Heizzone und strahlen Wärme auf das Werkstück ab.

Hauptvorteile

Der Hauptvorteil ist die Fähigkeit, sehr hohe Temperaturen (oft über 2000 °C) zu erreichen, während das Hauptgefäß auf einer sicheren, nahezu Umgebungstemperatur bleibt. Diese Bauweise ermöglicht auch wesentlich schnellere Heiz- und Abkühlzyklen, da nur die leichte interne Heizzone ihre Temperatur ändern muss.

Häufige Anwendungen

Die Hochtemperaturanforderung und die saubere Umgebung von Kaltwandöfen machen sie ideal für anspruchsvolle Prozesse. Dazu gehören Vakuumlötverfahren, Sintern von Keramiken und Pulvermetallen sowie kritische Wärmebehandlungen wie Härten, Gasabschrecken und Vergüten empfindlicher Legierungen.

Die Heißwand-Bauweise: Einfachheit und Gleichmäßigkeit

Heißwandöfen, auch als Muffelöfen bekannt, stellen eine einfachere Designphilosophie dar, bei der die Vakuumkammer selbst beheizt wird.

Wie es funktioniert

Bei dieser Konfiguration enthält ein versiegeltes Gefäß (die Muffel), oft aus einer hochtemperaturbeständigen Nickellegierung oder Keramik, das Werkstück unter Vakuum. Diese gesamte Muffel wird dann in einen separaten, größeren Luftofen gestellt, der sie von außen heizt.

Hauptvorteile

Heißwandöfen sind mechanisch einfacher und können eine außergewöhnliche Temperaturhomogenität bieten, da das gesamte Teil in einer gleichmäßig beheizten Umgebung „eingeweicht“ wird. Sie sind oft kostengünstiger für Anwendungen innerhalb ihrer Temperaturgrenzen.

Hauptanwendungen

Da die strukturelle Integrität des Muffelmaterials bei sehr hohen Temperaturen nachlässt, sind Heißwandöfen auf Prozesse bei niedrigeren Temperaturen beschränkt. Sie werden häufig zum Vakuumvergüten, Altern (Auslagern) und zur normalen Vergütung verwendet, wenn eine präzise, gleichmäßige Erwärmung unter etwa 1150 °C erforderlich ist.

Verständnis der Kompromisse

Die Wahl zwischen diesen Bauweisen beinhaltet die Abwägung von Leistungsanforderungen gegen Kosten und Komplexität.

Temperatur und Geschwindigkeit

Kaltwandöfen sind die klaren Gewinner für Hochtemperaturanwendungen und Geschwindigkeit. Sie können sicher Temperaturen erreichen, die eine Heißwandmuffel zerstören würden, und können für Abschreckprozesse schnell abgekühlt werden. Heißwandkonstruktionen werden durch die Materialfestigkeit der beheizten Muffel fundamental begrenzt.

Sauberkeit und Kontamination

Kaltwandkonstruktionen bieten eine sauberere Vakuumumgebung. Da das äußere Gefäß kühl bleibt, gast es keine Verunreinigungen in das Vakuum ab. Bei einem Heißwandofen kann die gesamte beheizte Muffel zu einer Kontaminationsquelle werden, was ein kritisches Problem bei der Verarbeitung reaktiver oder hochreiner Materialien darstellt.

Kosten und Komplexität

Heißwandöfen sind im Allgemeinen einfacher und kostengünstiger in der Herstellung und Wartung. Die Kaltwandkonstruktion ist von Natur aus komplexer und erfordert Wasserkühlungssysteme, eine aufwendige interne Heizzonenkonstruktion und anspruchsvollere Stromdurchführungen.

Ein Hinweis zur Ausrichtung

Sowohl Heißwand- als auch Kaltwandöfen können in horizontaler oder vertikaler Ausführung gebaut werden. Dies ist eine sekundäre Wahl, die durch die Logistik des Be- und Entladens bestimmter Teile bestimmt wird, und keine grundlegende Konstruktionsprinzipie.

Die richtige Wahl für Ihren Prozess treffen

Die optimale Ofenbauweise wird vollständig durch Ihr Material, Ihre Prozessanforderungen und das gewünschte Ergebnis bestimmt.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Wärmebehandlung, Löten oder Sintern liegt: Sie benötigen fast mit Sicherheit einen Kaltwandofen wegen seiner Hochtemperaturbeständigkeit, seiner schnellen Zykluszeiten und der Prozesssauberkeit.

- Wenn Ihr Hauptaugenmerk auf Tempern oder Vergüten bei niedrigeren Temperaturen mit Betonung auf Gleichmäßigkeit liegt: Ein Heißwandofen bietet eine einfachere, kostengünstigere und hochgradig gleichmäßige Lösung für diese Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein Kaltwandofen im Labormaßstab bietet die größte Vielseitigkeit für Experimente mit einer breiten Palette von Materialien und Prozessen.

Das Verständnis des Unterschieds zwischen Heißwand- und Kaltwandarchitektur befähigt Sie, das exakte Werkzeug auszuwählen, das zur Erzielung Ihrer gewünschten Materialeigenschaften erforderlich ist.

Zusammenfassungstabelle:

| Bauweise | Temperaturbereich | Heizmethode | Hauptvorteile | Häufige Anwendungen |

|---|---|---|---|---|

| Kaltwand | Bis zu 2000°C+ | Interne Heizelemente in der Heizzone | Hohe Temperatur, schnelle Zyklen, sauberes Vakuum | Löten, Sintern, Härten, Gasabschrecken |

| Heißwand | Bis zu ca. 1150°C | Externe Heizung der gesamten Muffel | Gleichmäßige Erwärmung, kostengünstig, einfach | Vergüten, Altern, Normalvergüten |

Sind Sie bereit, die Leistung Ihres Labors mit dem richtigen Vakuumofen zu optimieren? Durch die Nutzung hervorragender F&E- und hauseigener Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktprogramm, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ergebnisse in der Materialbearbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit