Ein Vakuuminduktionsofen fungiert als primärer Abwehrmechanismus gegen chemische Degradation während der Synthese von FeAl-basierten intermetallischen Legierungen. Durch die Nutzung elektromagnetischer Induktion in einem Vakuum oder einer kontrollierten Atmosphäre schmilzt dieses Gerät Eisen und Aluminium und verhindert gleichzeitig rigoros die Oxidation dieser hochaktiven Elemente. Dieser Prozess ermöglicht die präzise chemische Kontrolle, die zur Herstellung komplexer, hochreiner Formulierungen wie Fe40Al5Cr0.2TiB erforderlich ist.

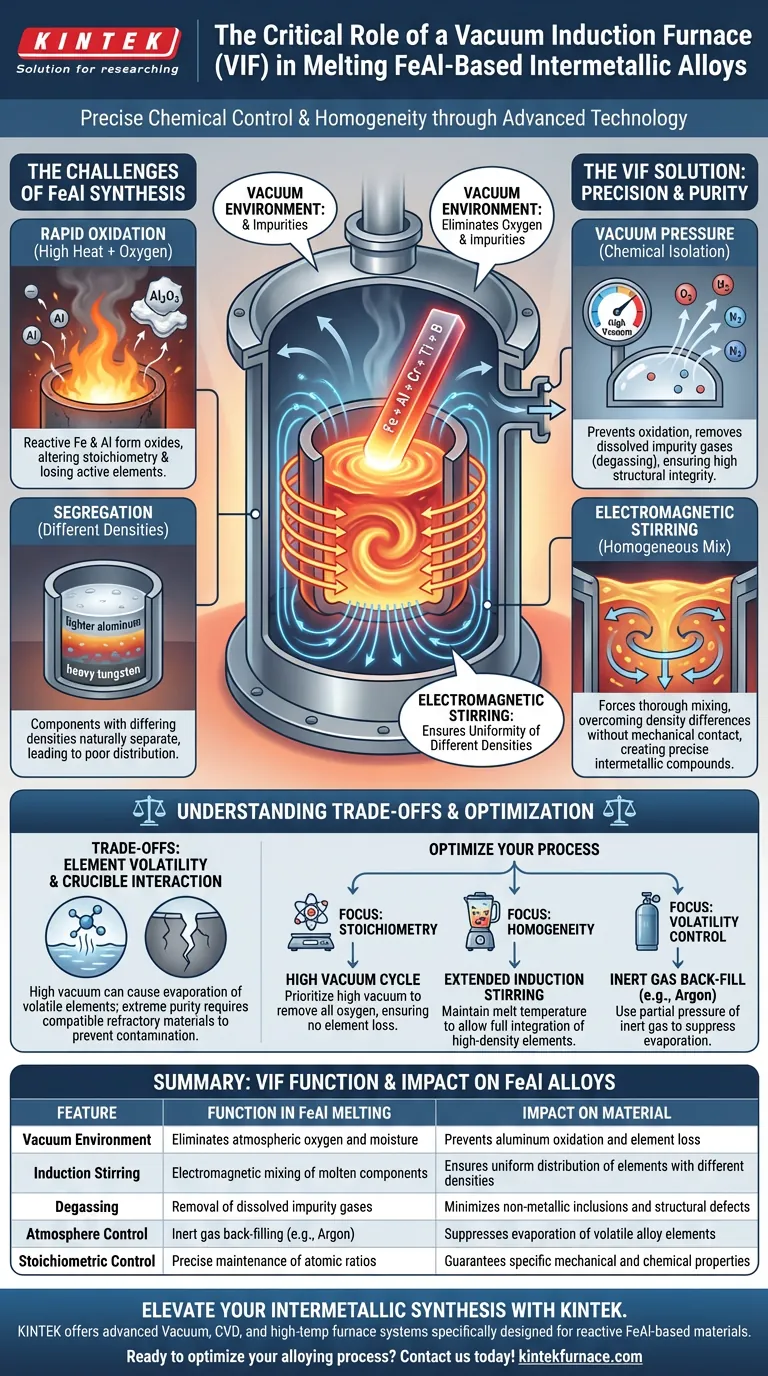

Kernbotschaft Die Verarbeitung von FeAl-basierten Legierungen erfordert mehr als nur hohe Hitze; sie erfordert eine strenge chemische Isolierung. Der Vakuuminduktionsofen löst die beiden größten Herausforderungen bei der Synthese von Intermetallverbindungen: Er nutzt Vakuumdruck, um Sauerstoff und Verunreinigungen zu eliminieren, und elektromagnetisches Rühren, um eine gleichmäßige atomare Verteilung von Elementen mit stark unterschiedlichen Dichten zu gewährleisten.

Die entscheidende Rolle der Umgebungssteuerung

Verhinderung schneller Oxidation

Eisenaluminide (FeAl) enthalten hohe Konzentrationen an Aluminium, einem chemisch "aktiven" Element, das bei hohen Temperaturen schnell an der Luft oxidiert.

Die Hauptfunktion des Vakuuminduktionsofens besteht darin, atmosphärischen Sauerstoff zu eliminieren. Durch das Schmelzen im Vakuum stellt das System sicher, dass aktive Elemente nicht durch Oxidbildung verloren gehen, wodurch die beabsichtigte Stöchiometrie der Legierung erhalten bleibt.

Eliminierung flüchtiger Verunreinigungen

Über die reine Blockade von Sauerstoff hinaus reinigt die Vakuumumgebung das Material aktiv.

Die Niederdruckumgebung erleichtert die Entfernung von gelösten Verunreinigungsgasen aus den Rohmaterialien. Dieser "Entgasungsprozess" minimiert die Bildung nichtmetallischer Einschlüsse und stellt sicher, dass die endgültige Gussform die hohe strukturelle Integrität aufweist, die für fortschrittliche Anwendungen erforderlich ist.

Homogenität durch Induktion erreichen

Der Mechanismus des elektromagnetischen Rührens

Ein deutlicher Vorteil der Induktionserwärmung gegenüber anderen Schmelzverfahren ist die Erzeugung elektromagnetischer Kräfte im geschmolzenen Metall.

Da Eisen und Aluminium (sowie Dotierstoffe wie Wolfram oder Chrom) unterschiedliche Dichten aufweisen, neigen sie von Natur aus dazu, sich zu trennen oder zu segregieren. Das Induktionsfeld induziert eine Rührbewegung in der Schmelze, wodurch diese Komponenten gründlich gemischt werden, ohne dass eine mechanische Intervention erforderlich ist.

Präzise Zusammensetzungskontrolle

FeAl-basierte Materialien sind Intermetallverbindungen, was bedeutet, dass ihre Eigenschaften von spezifischen atomaren Verhältnissen abhängen und nicht von einer losen Mischung von Elementen.

Die Kombination aus geschützter Umgebung (verhindert Elementverlust) und elektromagnetischem Rühren (gewährleistet Mischung) ermöglicht eine exakte Kontrolle der chemischen Zusammensetzung. Dies ist entscheidend bei der Herstellung komplexer Legierungen wie Fe40Al5Cr0.2TiB, bei denen selbst geringfügige Abweichungen in der Zusammensetzung die Materialleistung drastisch verändern können.

Die Kompromisse verstehen

Obwohl das Vakuuminduktionsschmelzen für die Reinheit überlegen ist, birgt es spezifische betriebliche Herausforderungen, die bewältigt werden müssen.

Flüchtigkeit bestimmter Elemente

Während das Vakuum Verunreinigungen entfernt, kann es auch zur Verdampfung erwünschter Elemente führen, wenn diese einen hohen Dampfdruck aufweisen. Bediener müssen möglicherweise einen Teildruck eines Inertgases (z. B. Argon bei 500 mbar) einleiten, um die Verdampfung zu unterdrücken und gleichzeitig die Schmelze vor Oxidation zu schützen.

Tiegelinteraktionen

Die für diese Legierungen erforderliche extreme Reinheit bedeutet, dass die Wechselwirkung zwischen der Schmelze und dem Tiegel ein potenzieller Kontaminationsvektor ist. Obwohl das Induktionsschmelzen sauberer ist als die Verbrennung fossiler Brennstoffe, ist die Auswahl des richtigen feuerfesten Materials – oder die Verwendung von Kaltgießtechniken – unerlässlich, um zu verhindern, dass das Gefäß selbst die reaktive FeAl-Legierung kontaminiert.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit eines Vakuuminduktionsofens für FeAl-Legierungen zu maximieren, passen Sie Ihren Prozess an Ihre spezifischen Qualitätsmetriken an:

- Wenn Ihr Hauptaugenmerk auf der chemischen Stöchiometrie liegt: Priorisieren Sie einen Hochvakuum-Pumpzyklus vor dem Schmelzen, um allen Sauerstoff zu entfernen und sicherzustellen, dass kein aktives Aluminium durch Oxidation verloren geht.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Homogenität liegt: Halten Sie die Schmelztemperatur unter Induktionsleistung für eine bestimmte Dauer, damit das elektromagnetische Rühren hochdichte Elemente wie Wolfram vollständig integrieren kann.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Flüchtigkeit liegt: Verwenden Sie während der Schmelzphase eine Rückfüllung mit inertem Argon-Gas, um die Verdampfung spezifischer Legierungskomponenten zu verhindern.

Der Erfolg beim Schmelzen von FeAl-Intermetallverbindungen beruht nicht nur auf dem Schmelzen des Metalls, sondern auf der strengen Kontrolle der Atmosphäre, um einen präzisen chemischen Moment einzufrieren.

Zusammenfassungstabelle:

| Merkmal | Funktion beim FeAl-Schmelzen | Auswirkung auf das Material |

|---|---|---|

| Vakuumumgebung | Eliminiert atmosphärischen Sauerstoff und Feuchtigkeit | Verhindert Aluminiumoxidation und Elementverlust |

| Induktionsrühren | Elektromagnetisches Mischen von geschmolzenen Komponenten | Gewährleistet gleichmäßige Verteilung von Elementen mit unterschiedlichen Dichten |

| Entgasung | Entfernung gelöster Verunreinigungsgase | Minimiert nichtmetallische Einschlüsse und Strukturdefekte |

| Atmosphärenkontrolle | Rückfüllung mit Inertgas (z. B. Argon) | Unterdrückt die Verdampfung flüchtiger Legierungselemente |

| Stöchiometrische Kontrolle | Präzise Aufrechterhaltung von Atomverhältnissen | Garantiert spezifische mechanische und chemische Eigenschaften |

Verbessern Sie Ihre Intermetall-Synthese mit KINTEK

Präzise chemische Kontrolle ist der Unterschied zwischen einer Hochleistungslegierung und einer fehlgeschlagenen Schmelze. Mit fundierter F&E und Fertigung bietet KINTEK fortschrittliche Vakuum-, CVD- und Hochtemperatur-Ofensysteme, die speziell für den Umgang mit der reaktiven Natur von FeAl-basierten Materialien entwickelt wurden. Egal, ob Sie einen Standard-Muffelofen oder ein anpassbares Vakuuminduktionssystem benötigen, unsere Lösungen bieten die strenge Isolierung und Homogenität, die Ihre Forschung erfordert.

Bereit, Ihren Legierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Laborlösung zu finden!

Visuelle Anleitung

Referenzen

- J. Cebulski, Jadwiga Gabor. Structure and Corrosion Resistance of Fe40Al5Cr0.2TiB Alloy After Casting and After Homogenization Annealing. DOI: 10.3390/ma18020308

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie trägt ein gerichteter Erstarrungsofen zur Herstellung von hochreinen Cu-Fe-Zn-Legierungsin-goten bei?

- Was ist die Hauptaufgabe einer Vakuumpumpe beim Induktionslöten? Erzielung reiner, kontaminationsfreier Forschungsergebnisse

- Welche Rolle spielt die Schalenformheizung in einem Vakuuminduktionsofen? Optimierung des Gießflusses und der Integrität

- Wie funktioniert die Vakuumkammer in einem Vakuumgießofen? Erschließen Sie Reinheit und Leistung beim Metallguss

- Wie reduziert Induktionserwärmung Energiekosten? Erreichen Sie bis zu 90 % Energieeffizienz

- Was sind die allgemeinen Vorteile eines Induktions-Goldschmelzofens? Erzielen Sie schnellere, reinere und sicherere Schmelzen

- Was sind die technischen Vorteile der Verwendung eines Induktionsofens für das Recycling von Lithiumbatterien gegenüber einer Widerstandsheizung?

- Welche Schutzgase werden üblicherweise in Induktionsöfen verwendet? Steigern Sie die Metallreinheit und -leistung