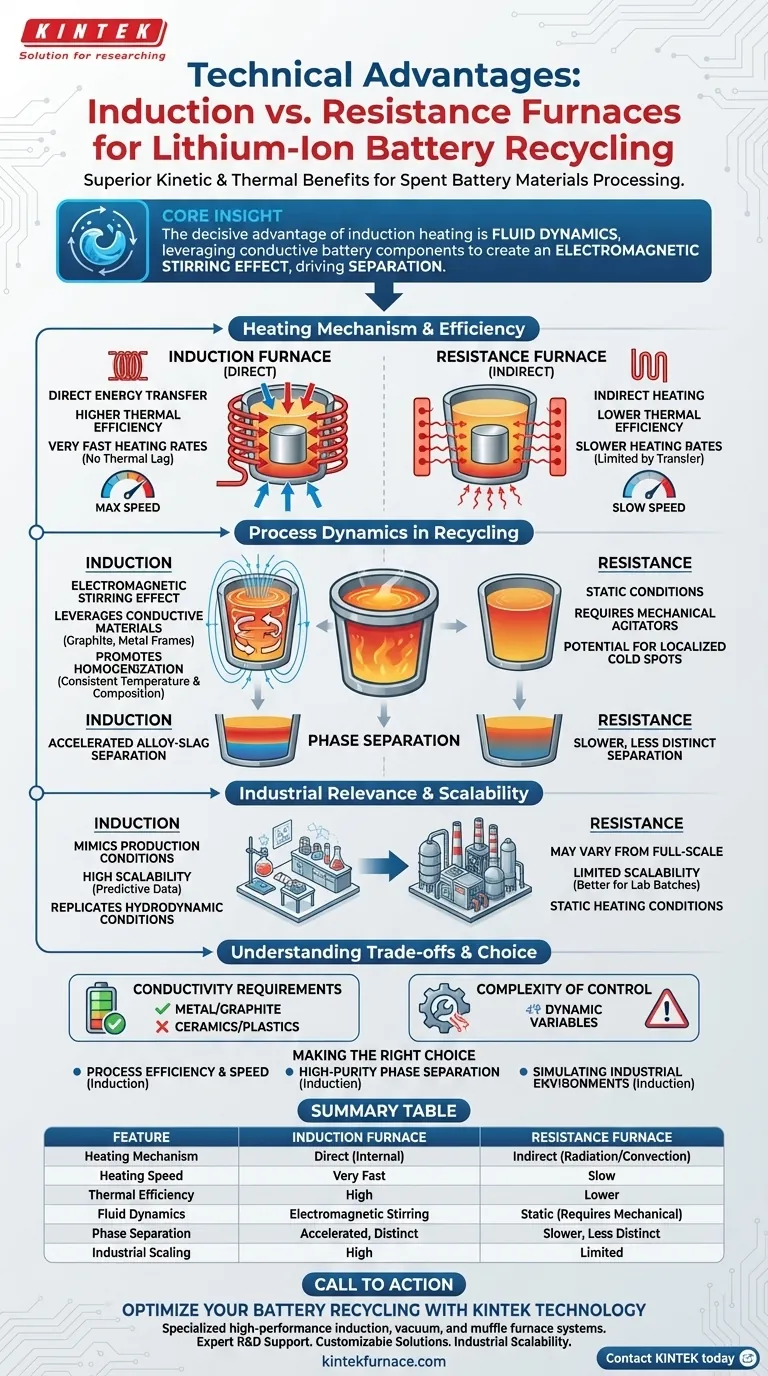

Induktionsöfen bieten überlegene kinetische und thermische Vorteile gegenüber Widerstandsöfen bei der Verarbeitung von Alt-Lithium-Ionen-Batteriematerialien. Die Hauptvorteile sind deutlich schnellere Aufheizraten, höhere thermische Effizienz durch direkte Energieübertragung und ein einzigartiger elektromagnetischer Rühreffekt, der für die Materialtrennung entscheidend ist.

Kern Erkenntnis: Der entscheidende Vorteil der Induktionserwärmung ist nicht nur die Temperaturerzeugung, sondern die Strömungsdynamik. Durch die Nutzung der Leitfähigkeit von Batteriekomponenten wie Graphit und Metall erzeugt die Induktion einen elektromagnetischen Rühreffekt, der die Trennung wertvoller Legierungen von Abfallschlacke physisch vorantreibt.

Der Mechanismus der Erwärmung

Direkte vs. Indirekte Energieübertragung

Widerstandsöfen basieren auf indirekter Erwärmung. Sie erhitzen Elemente, die dann thermische Energie an den Tiegel und schließlich über Strahlung und Konvektion an das Material abgeben.

Überlegene thermische Effizienz

Im Gegensatz dazu bieten Induktionsöfen eine höhere thermische Effizienz, da sie die Wärme direkt im metallischen Material erzeugen.

Schnellere Aufheizraten

Da die Energie direkt in die Last induziert wird, entfällt die thermische Trägheit. Dies führt zu deutlich schnelleren Aufheizraten, wodurch das System viel schneller als bei widerstands basierten Alternativen die Verarbeitungstemperaturen erreicht.

Prozessdynamik beim Batterie-Recycling

Nutzung der Materialzusammensetzung

Alt-Batteriematerialien eignen sich besonders gut für die Induktion, da sie erhebliche Mengen an Graphit und Metallrahmen enthalten. Diese Materialien sind leitfähig und koppeln sich effektiv mit dem elektromagnetischen Feld.

Der elektromagnetische Rühreffekt

Der deutlichste technische Vorteil ist die Erzeugung eines elektromagnetischen Rühreffekts. Das Magnetfeld erzwingt eine Bewegung innerhalb des geschmolzenen Pools, was in einem statischen Widerstandsofen ohne externe mechanische Rührer nicht möglich ist.

Förderung der Homogenisierung

Diese Rührwirkung fördert die Homogenisierung der Komponenten innerhalb der Schmelze. Sie stellt sicher, dass Temperatur und chemische Zusammensetzung über die gesamte Mischung konsistent sind, und verhindert lokale Kältezonen oder nicht umgesetzte Bereiche.

Beschleunigte Phasentrennung

Entscheidend ist, dass der Rühreffekt die Trennung der Legierungsphase von der Schlacke beschleunigt. Durch die Aufrechterhaltung einer dynamischen Schmelze erleichtert der Induktionsofen das physische Absinken schwererer metallischer Legierungen, während sie von den leichteren Abfallprodukten getrennt werden.

Industrielle Relevanz

Nachahmung von Produktionsbedingungen

Daten aus Widerstandsöfen können aufgrund statischer Heizbedingungen manchmal von denen aus vollständigen Betrieben abweichen.

Skalierbarkeit von Daten

Die Verwendung eines Induktionsofens ermöglicht es Forschern und Ingenieuren, die Bedingungen der großtechnischen industriellen Produktion genau nachzuahmen. Dies stellt sicher, dass die Trenneffizienzen und Reaktionskinetiken, die in der Testumgebung beobachtet werden, auf die Leistung von realen Anlagen schließen lassen.

Verständnis der Kompromisse

Anforderungen an die Materialleitfähigkeit

Die Induktionserwärmung basiert vollständig auf der Fähigkeit des Materials, Strom zu leiten. Obwohl sie für Batterieabfälle, die reich an Metallen und Graphit sind, wirksam ist, kann sie weniger effizient sein, wenn das Ausgangsmaterial vor der Verarbeitung stark mit nicht leitenden Keramiken oder Kunststoffen verdünnt ist.

Komplexität der Steuerung

Während Widerstandsöfen eine einfache, gleichmäßige Umgebungswärme liefern, führen Induktionsöfen dynamische Variablen ein. Der Rühreffekt, obwohl vorteilhaft, führt kinetische Energie ein, die verwaltet werden muss, um eine Erosion des Tiegels oder übermäßige Turbulenzen zu verhindern, abhängig vom spezifischen Ofendesign.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl einer Ofentechnologie für das Recycling von Lithium-Ionen-Batteriematerialien sollten Sie Ihre spezifischen Verarbeitungsziele berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Geschwindigkeit liegt: Wählen Sie einen Induktionsofen, um die direkte Erwärmung zu nutzen und die Zykluszeiten zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf hochreiner Phasentrennung liegt: Wählen Sie einen Induktionsofen, um die elektromagnetische Rührung für eine sauberere Trennung von Legierung und Schlacke zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Simulation von Industrieumgebungen liegt: Wählen Sie einen Induktionsofen, um die hydrodynamischen Bedingungen in großtechnischen Schmelzbetrieben zu replizieren.

Letztendlich bietet die Induktion für die spezifische Metallurgie des Batterie-Recyclings einen funktionalen Vorteil, indem sie die Leitfähigkeit des Abfallmaterials zu einem Werkzeug für seine eigene Raffination macht.

Zusammenfassungstabelle:

| Merkmal | Induktionsofen | Widerstandsofen |

|---|---|---|

| Heizmechanismus | Direkt (interne Wärmeerzeugung) | Indirekt (Strahlung/Konvektion) |

| Aufheizgeschwindigkeit | Sehr schnell (keine thermische Trägheit) | Langsam (begrenzt durch Elementübertragung) |

| Thermische Effizienz | Hoch (Energie auf Last fokussiert) | Niedriger (Energieverlust in die Kammer) |

| Strömungsdynamik | Elektromagnetischer Rühreffekt | Statisch (erfordert mechanisches Rühren) |

| Phasentrennung | Beschleunigte Legierungs-Schlacke-Trennung | Langsamere, weniger deutliche Trennung |

| Industrielle Skalierung | Hoch (ahmt großtechnische Schmelzbetriebe nach) | Begrenzt (besser für kleine Labormengen) |

Optimieren Sie Ihr Batterie-Recycling mit KINTEK-Technologie

Der Übergang von Labortests zum industriellen Recycling von Lithium-Ionen-Batterien erfordert spezielle Heizlösungen, die sowohl Geschwindigkeit als auch Präzision bieten. KINTEK bietet Hochleistungs-Induktions-, Vakuum- und Muffelofensysteme, die speziell für die Handhabung der einzigartigen Leitfähigkeit von Graphit- und metallischen Batterieabfällen entwickelt wurden.

Unser Wert für Sie:

- Fachkundige F&E-Unterstützung: Unsere Systeme werden durch professionelle Fertigung unterstützt, um sicherzustellen, dass Ihr Recyclingprozess maximale Phasentrennung und thermische Effizienz erzielt.

- Anpassbare Lösungen: Von CVD-Systemen bis hin zu Drehrohr- und Rohröfen passen wir unsere Hochtemperatur-Laborgeräte an Ihre spezifischen Materialanforderungen an.

- Industrielle Skalierbarkeit: Erzielen Sie eine konsistente Homogenisierung und vorhersagbare Ergebnisse, die großtechnische Produktionsumgebungen nachahmen.

Bereit, Ihre Materialraffination zu verbessern? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere anpassbaren Hochtemperaturöfen Ihre Forschungs- und Produktionsziele beschleunigen können.

Visuelle Anleitung

Referenzen

- Chen Wang, Hongbin Ling. Extraction of Valuable Metals from Spent Li-Ion Batteries Combining Reduction Smelting and Chlorination. DOI: 10.3390/met15070732

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Was sind die Vorteile der Verwendung eines wassergekühlten Kupferkruges beim Lichtbogenschmelzen? Erhöhung der HEA-Reinheit und Homogenität

- Was ist ein IGBT-Induktionsofen? Erschließen Sie überlegene Schmelzeffizienz und -kontrolle

- Wie stellt ein Vakuumlichtbogen-Schmelzofen die Zusammensetzungsuniformität von Ti–Mo–Fe-Legierungsin- goten sicher? Meistergleichmäßigkeit

- Was ist der Zweck der Vakuumkammer in einem induktionsbeheizten Vakuumofen? Erzielung von Reinheit und Leistung bei der Materialverarbeitung

- Warum wird Induktionserwärmung als strategische Investition für Hersteller angesehen? Höhere Effizienz & ROI freischalten

- Welche zusätzlichen Vorteile bieten Vakuuminduktionsschmelzöfen? Erreichen Sie ultrareine Metalle für kritische Anwendungen

- Wie verbessert die IGBT-Induktionsschmelzofentechnologie die Leistung? Erzielen Sie überlegene Schmelzeffizienz und -kontrolle

- Was sind die Vorteile der Verwendung eines Mittelfrequenz-Vakuuminduktionsofens für NAB-Legierungen? Präzision & Reinheit