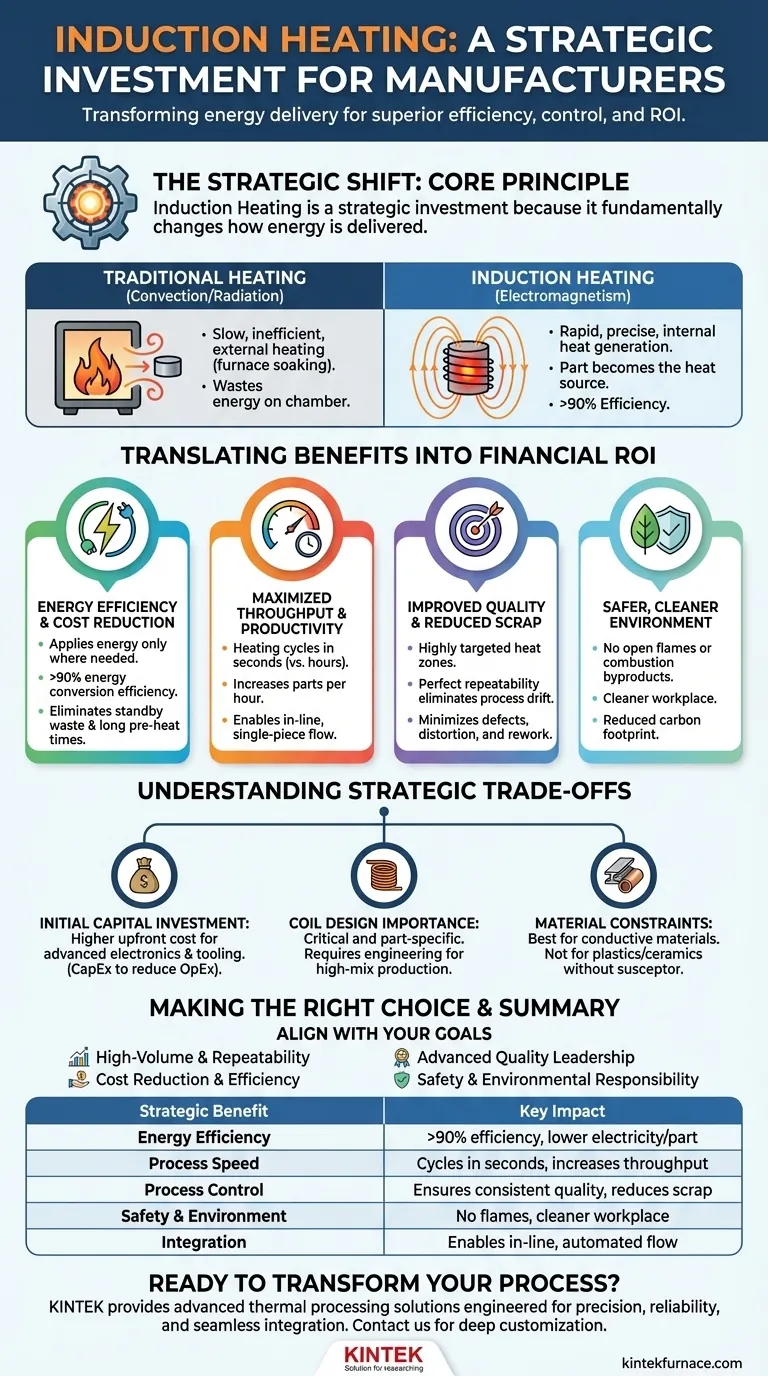

Im Kern ist die Induktionserwärmung eine strategische Investition, da sie die Art und Weise, wie Energie auf ein Werkstück übertragen wird, grundlegend verändert. Anstatt ein Bauteil langsam von außen nach innen mit einem Ofen zu erwärmen, erzeugt die Induktion schnelle, präzise und steuerbare Wärme direkt im Material selbst. Dieser Wandel liefert eine starke Kombination aus höherer Energieeffizienz, überlegener Prozesskontrolle, erhöhter Geschwindigkeit und einer sichereren, saubereren Betriebsumgebung, was sich direkt auf das Endergebnis und die Wettbewerbsposition eines Herstellers auswirkt.

Die Induktionserwärmung geht über ein einfaches Ausrüstungs-Upgrade hinaus; sie ist eine strategische Verschiebung hin zu einem kontrollierbareren, effizienteren und automatisierten Herstellungsprozess. Es ist eine Investition in Prozesspräzision, die erhebliche nachgelagerte Vorteile in Bezug auf Kosten, Qualität und Durchsatz freisetzt.

Wie die Induktion den Erwärmungsprozess transformiert

Um den strategischen Wert zu verstehen, muss man zunächst verstehen, warum die Induktion sich grundlegend von traditionellen Erwärmungsmethoden wie gasbefeuerter Öfen oder Widerstandsofen unterscheidet.

Von Konvektion zu Elektromagnetismus

Traditionelle Öfen arbeiten mit Konvektion und Strahlung und erwärmen die gesamte Kammer und die darin befindliche Luft, um thermische Energie langsam auf das Werkstück zu übertragen. Dieser Prozess ist langsam, ineffizient und schwer präzise zu steuern.

Die Induktionserwärmung nutzt ein wechselndes elektromagnetisches Feld, um elektrische Ströme (Wirbelströme) direkt im leitfähigen Werkstück zu induzieren. Der Widerstand des Materials gegen diese Ströme erzeugt eine sofortige, lokalisierte Wärme.

Das Werkstück wird zur Wärmequelle

Bei der Induktion wird das Werkstück selbst zum Heizelement. Die Wärme wird im Material erzeugt, nicht auf seine Oberfläche aufgebracht.

Dies ermöglicht unglaublich schnelle Heizzyklen – oft gemessen in Sekunden statt in den Minuten oder Stunden, die für das Durchwärmen im Ofen erforderlich sind.

Sofortige und wiederholbare Steuerung

Ein Induktionssystem kann sofort ein- und ausgeschaltet werden, wobei die Leistungspegel in Echtzeit angepasst werden können. Dies bietet ein unvergleichliches Maß an Kontrolle über den Heizzyklus.

Da der Prozess durch elektrische Parameter gesteuert wird, ist er perfekt wiederholbar. Das 1.000ste Teil erhält exakt die gleiche thermische Behandlung wie das erste, wodurch die bei traditionellen Öfen übliche Prozessdrift eliminiert wird.

Umwandlung technischer Vorteile in finanziellen ROI

Eine strategische Investition muss eine klare Rendite liefern. Die Induktionserwärmung beeinflusst gleichzeitig mehrere finanzielle Hebel.

Senkung der Energiekosten

Öfen verschwenden enorme Mengen an Energie, indem sie die Kammerwände, Isolierung und Umgebungsluft erwärmen. Sie müssen oft zwischen den Zyklen in Betrieb bleiben, um lange Vorheizzeiten zu vermeiden.

Die Induktion wendet Energie nur dort und dann an, wenn sie benötigt wird, mit Energieumwandlungswirkungsgraden, die oft über 90 % liegen. Dies reduziert den Stromverbrauch pro Teil drastisch und eliminiert Standby-Energieverschwendung.

Maximierung von Durchsatz und Produktivität

Die Geschwindigkeit der Induktionserwärmung erhöht direkt die Anzahl der pro Stunde bearbeiteten Teile. Dieser höhere Durchsatz kann eine Produktionslinie von Engpässen befreien und die Gesamtanlagenkapazität ohne physische Erweiterung steigern.

Schnelle Zykluszeiten und das Potenzial für einen Inline-Einzelstückfluss reduzieren auch das unfertige Fertigungsgut (WIP) im Vergleich zur Batch-Verarbeitung in großen Öfen.

Verbesserung der Qualität und Reduzierung von Ausschuss

Die Präzision der Induktion ermöglicht hochgradig gezielte Heizzonen. Sie können nur die Spitze eines Zahnradzahns härten oder eine bestimmte Verbindung hartlöten, ohne den Rest des Bauteils zu beeinflussen.

Diese Präzision, kombiniert mit perfekter Wiederholbarkeit, minimiert Defekte, Verzug und Materialdegradation. Das Ergebnis ist eine drastische Reduzierung von kostspieligem Ausschuss, Nacharbeit und Garantieansprüchen.

Verständnis der strategischen Abwägungen

Keine Technologie ist eine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung der spezifischen Überlegungen für die Induktionserwärmung.

Die anfängliche Kapitalinvestition

Induktionserwärmungsanlagen haben in der Regel einen höheren Anschaffungspreis als einige herkömmliche Öfen oder Brenner-Setups. Die Investition fließt in fortschrittliche Leistungselektronik und kundenspezifische Werkzeuge.

Dies muss als Investitionsaufwand (CapEx) bewertet werden, der die langfristigen Betriebskosten (OpEx) durch niedrigere Energierechnungen, reduzierten Arbeitsaufwand, weniger Ausschuss und höheren Durchsatz senkt.

Die Bedeutung des Spulendesigns

Die Induktionsspule, die das Magnetfeld erzeugt, ist das Herzstück des Systems. Ihr Design ist entscheidend und wird oft auf die spezifische Geometrie des zu erwärmenden Teils zugeschnitten.

Das bedeutet, dass eine einzige Spule möglicherweise nicht für eine große Vielfalt von Teilen geeignet ist. Betriebe mit hoher Mischung und geringem Volumen müssen die Konstruktion und Kosten mehrerer Spulendesigns berücksichtigen.

Material- und Prozessbeschränkungen

Induktion funktioniert am besten bei elektrisch leitfähigen Materialien wie Stahl, Kupfer und Aluminium. Sie ist nicht geeignet für die Erwärmung nicht leitfähiger Materialien wie Kunststoffe oder Keramiken, es sei denn, es wird ein leitfähiger Suszeptor verwendet. Der Prozess ist auch für definierte Geometrien optimiert, bei denen eine Spule effizient mit dem Teil gekoppelt werden kann.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für eine Investition in die Induktionserwärmung sollte mit Ihren spezifischen strategischen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Hochvolumenproduktion und Wiederholbarkeit liegt: Die Induktion ist eine ideale Wahl wegen ihrer Geschwindigkeit, gleichbleibenden Qualität und einfachen Integration in automatisierte Linien.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung und Effizienz liegt: Die erheblichen Energieeinsparungen und die drastische Reduzierung von Ausschuss und Nacharbeit bieten eine klare und oft schnelle Kapitalrendite.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Fertigung und Qualitätsführerschaft liegt: Die unübertroffene Prozesskontrolle ermöglicht komplexe Wärmebehandlungen, verbessert die Teileleistung und dient als Zeichen technischer Exzellenz.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Umweltverantwortung liegt: Die Induktionserwärmung eliminiert offene Flammen und Verbrennungsprodukte und schafft so einen sichereren, saubereren Arbeitsplatz und reduziert Ihren CO2-Fußabdruck.

Die Investition in die Induktionserwärmung ist eine Investition in eine kontrolliertere, vorhersehbarere und effizientere Fertigung der Zukunft.

Zusammenfassungstabelle:

| Strategischer Vorteil | Wesentliche Auswirkung |

|---|---|

| Energieeffizienz | >90% Effizienz, reduziert den Stromverbrauch pro Teil |

| Prozessgeschwindigkeit | Heizzyklen in Sekunden statt Stunden, erhöht den Durchsatz |

| Prozesskontrolle & Wiederholbarkeit | Eliminiert Prozessdrift, gewährleistet gleichbleibende Qualität, reduziert Ausschuss |

| Sicherheit & Umwelt | Keine offenen Flammen oder Verbrennungsprodukte, saubererer Arbeitsplatz |

| Integration & Automatisierung | Ermöglicht Inline-Einzelstückfluss für automatisierte Produktionslinien |

Bereit, Ihren Herstellungsprozess zu transformieren?

Durch die Nutzung herausragender F&E und interner Fertigung bietet KINTEK fortschrittliche thermische Verarbeitungslösungen für Hersteller, die einen strategischen Vorteil suchen. Unsere Induktionserwärmungssysteme sind auf Präzision, Zuverlässigkeit und nahtlose Integration ausgelegt, um die oben beschriebene Effizienz, Qualität und den ROI zu liefern.

Lassen Sie uns besprechen, wie unsere tiefgreifenden Anpassungsfähigkeiten Ihre einzigartigen Produktionsanforderungen präzise erfüllen können.

Kontaktieren Sie KINTEK noch heute, um eine Beratung zu vereinbaren und den strategischen Wert zu entdecken, den wir Ihrem Betrieb bringen können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen