Die Hauptvorteile eines Induktions-Goldschmelzofens sind seine signifikanten Verbesserungen in Bezug auf Geschwindigkeit, Reinheit, Energieeffizienz und Betriebssteuerung im Vergleich zu traditionellen Methoden. Diese Öfen verwenden elektromagnetische Felder, um das Gold direkt und intern zu erhitzen, was zu drastisch schnelleren Schmelzzeiten, einem saubereren Endprodukt ohne Verunreinigungen durch Verbrennung und einer sichereren Arbeitsumgebung ohne offene Flammen führt.

Ein Induktionsofen ist mehr als nur eine schnellere Heizung; er stellt eine Verlagerung von externer, brachialer Erwärmung zu präziser, interner Energieübertragung dar. Dieser grundlegende Unterschied ist die Quelle seiner primären Vorteile in Bezug auf Effizienz, Metallqualität und Betriebskosten, was ihn zu einer strategischen Investition und nicht zu einem einfachen Geräte-Upgrade macht.

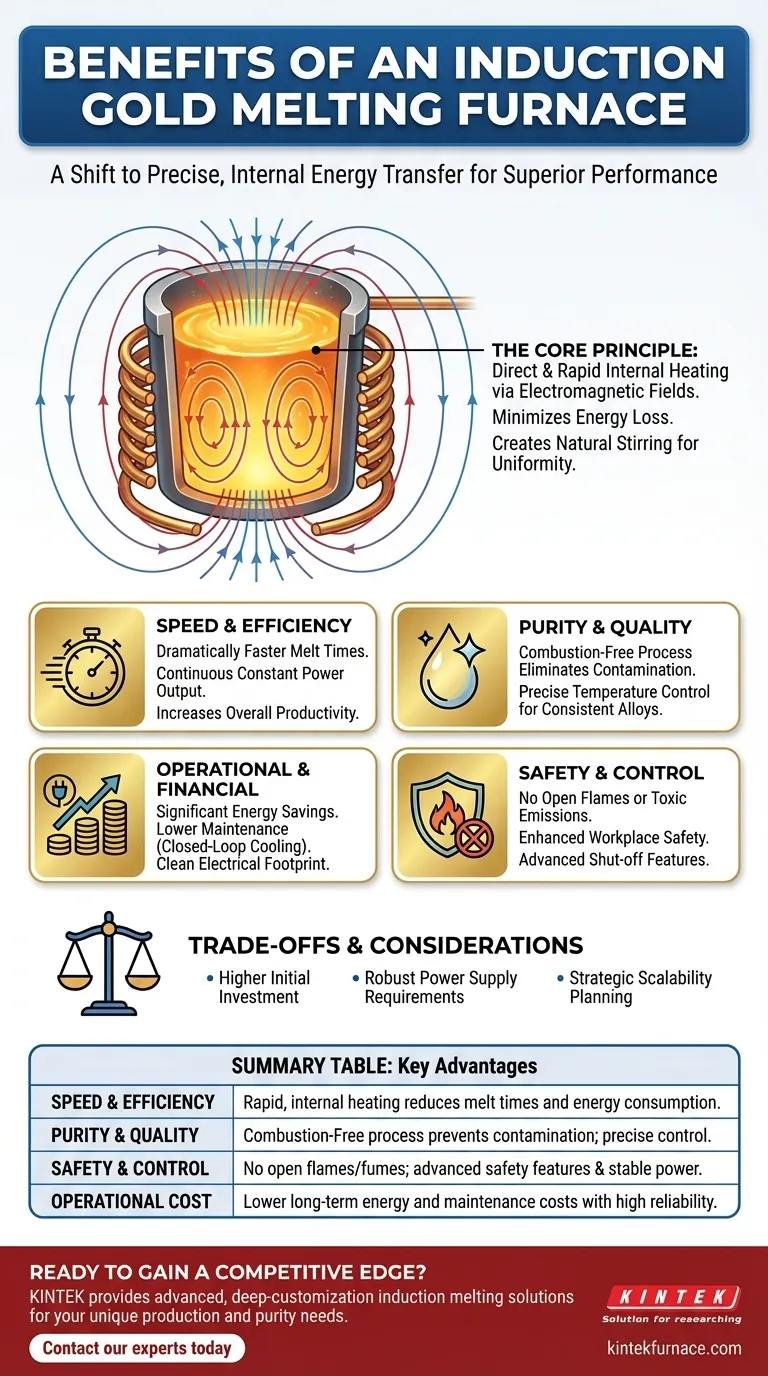

Das Kernprinzip: Wie Induktion die Leistung antreibt

Das Verständnis der Funktionsweise eines Induktionsofens ist entscheidend, um seine Vorteile zu schätzen. Anstatt Brennstoff zu verbrennen, um Wärme zu erzeugen, die dann auf das Metall übertragen wird, erzeugt ein Induktionsofen ein elektromagnetisches Feld. Dieses Feld induziert einen elektrischen Strom direkt im Gold selbst, wodurch es sich schnell und gleichmäßig von innen nach außen erwärmt.

Direkte und schnelle Erwärmung

Da die Wärme im Metall erzeugt wird, gibt es nur minimale Energieverluste an die Umgebung. Dieser Prozess ist unglaublich schnell und reduziert die Zeit, die benötigt wird, um eine Charge Gold vom festen in den flüssigen Zustand zu bringen, erheblich, wodurch die Gesamtproduktivität steigt.

Der Rühreffekt für Gleichmäßigkeit

Das elektromagnetische Feld erzeugt auch eine natürliche Rührwirkung im geschmolzenen Metall. Dies gewährleistet eine homogene Mischung und eine gleichmäßige Temperatur im gesamten Tiegel, was entscheidend für eine gleichbleibende Legierungsqualität und die Vermeidung lokaler Überhitzung oder "Hot Spots" ist, die den Tiegel beschädigen oder das Metall degradieren können.

Konstante Leistungsabgabe

Moderne Induktionsöfen, insbesondere solche, die die Insulated Gate Bipolar Transistor (IGBT)-Technologie verwenden, können während des gesamten Schmelzzyklus eine konstante Leistungsabgabe aufrechterhalten. Das bedeutet, dass die Schmelzgeschwindigkeit nicht abnimmt, wenn sich die Charge erwärmt, was zu vorhersehbaren Zykluszeiten und einer überlegenen Energieeffizienz im Vergleich zu älteren Technologien führt.

Erzielung überlegener Goldreinheit und -qualität

Für jeden Betrieb, der Edelmetalle verarbeitet, ist Reinheit von größter Bedeutung. Die Induktionstechnologie bietet ein Maß an Qualitätskontrolle, das mit brennstoffbetriebenen Öfen schwer zu erreichen ist.

Eliminierung von Kontaminationsquellen

Traditionelle Öfen basieren auf der Verbrennung von Gas oder anderen Brennstoffen, wodurch Nebenprodukte direkt in die Schmelzumgebung gelangen. Diese Verunreinigungen können vom geschmolzenen Gold absorbiert werden, wodurch dessen Reinheit verringert wird. Das Induktionsschmelzen ist ein völlig sauberer Prozess ohne Verbrennung, wodurch der intrinsische Wert des Metalls erhalten bleibt.

Präzise Temperaturregelung

Die Leistung und damit die Wärme eines Induktionsofens kann durch Anpassen der Frequenz und des Stroms des elektromagnetischen Feldes extrem präzise gesteuert werden. Dies ermöglicht es den Bedienern, das geschmolzene Gold auf einer exakten Zieltemperatur zu halten, wodurch die Verdampfung wertvoller Legierungen verhindert und konsistente Ergebnisse Charge für Charge gewährleistet werden.

Betriebliche und finanzielle Vorteile

Neben den metallurgischen Vorteilen bieten Induktionsöfen greifbare Verbesserungen für das Geschäftsergebnis und die Arbeitsumgebung einer Anlage.

Erhebliche Energieeinsparungen

Die hohe Effizienz der direkten Induktionserwärmung bedeutet, dass ein größerer Teil der verbrauchten elektrischen Energie direkt in nutzbare Wärme umgewandelt wird. Dies, kombiniert mit schnelleren Schmelzzeiten, führt zu einem geringeren Energieverbrauch pro Kilogramm geschmolzenen Goldes, wodurch die Betriebskosten direkt gesenkt werden.

Erhöhte Arbeitssicherheit

Das Induktionsschmelzen macht brennbare Gase und offene Flammen überflüssig, wodurch das Risiko von Bränden und Explosionen drastisch reduziert wird. Der Prozess erzeugt keinen Rauch oder toxische Emissionen, wodurch eine sauberere und sicherere Atmosphäre für die Mitarbeiter geschaffen wird. Moderne Geräte verfügen außerdem über umfassende Sicherheitsabschaltungen bei Überspannung, Überstrom und Kühlwasserausfällen.

Geringerer Wartungsaufwand

Viele moderne Öfen verfügen über ein geschlossenes Wasserkreislaufsystem, das destilliertes Wasser und Wärmetauscher zur Kühlung verwendet. Dieses Design verhindert die Bildung von Ablagerungen und Mineralien, die Kühlkanäle verstopfen können, ein häufiger Fehlerpunkt in älteren Systemen. Das Ergebnis ist weniger Ausfallzeit, geringere Wartungskosten und eine höhere langfristige Zuverlässigkeit.

Sauberere elektrische Bilanz

Fortschrittliche IGBT-basierte Öfen erzeugen minimale harmonische Verzerrungen. Das bedeutet, dass sie das Stromnetz der Anlage nicht verschmutzen oder andere empfindliche elektronische Geräte stören, ein signifikanter Vorteil gegenüber älteren Silicon Controlled Rectifier (SCR)-Stromversorgungen.

Verständnis der Kompromisse und Überlegungen

Obwohl die Vorteile erheblich sind, erfordert eine wirklich objektive Analyse die Anerkennung der damit verbundenen Kompromisse.

Höhere Anfangsinvestition

Die Technologie hinter Induktionsöfen ist komplexer als die eines einfachen Gasofens. Diese Komplexität führt typischerweise zu höheren anfänglichen Kapitalkosten für die Ausrüstung.

Anforderungen an die Stromversorgung

Ein Induktionsofen ist ein leistungsstarkes elektrisches Gerät und erfordert eine robuste elektrische Infrastruktur, um ihn zu unterstützen. Anlagen müssen möglicherweise ihre Stromversorgung aufrüsten, um den Anforderungen des Ofens gerecht zu werden, was in die Gesamtkosten der Implementierung einbezogen werden sollte.

Strategische Skalierbarkeitsplanung

Bei der Investition in ein Induktionssystem ist es entscheidend, zukünftige Produktionsanforderungen zu berücksichtigen. Die Wahl eines Ofens, der skaliert oder an größere Mengen angepasst werden kann, verhindert die Notwendigkeit eines kostspieligen vollständigen Austauschs, wenn Ihr Unternehmen wächst.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung, in einen Induktionsofen zu investieren, sollte auf Ihre spezifischen betrieblichen Prioritäten abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Geschwindigkeit liegt: Die konstante Leistungsabgabe und die schnelle Erwärmung eines Induktionsofens liefern die bedeutendsten Produktivitätssteigerungen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Reinheit liegt: Die kontaktlose, verbrennungsfreie Heizmethode eliminiert externe Verunreinigungen und macht sie zur überlegenen Wahl für hochwertige Schmelzen.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Senkung der Betriebskosten liegt: Die Kombination aus hoher Energieeffizienz und geringerem Wartungsaufwand bietet einen klaren Weg zu niedrigeren Gesamtbetriebskosten.

- Wenn Sie eine neue oder expandierende Anlage gründen: Die Priorisierung eines modernen IGBT-Induktionsofens gewährleistet eine saubere Strombilanz und macht Ihren Betrieb zukunftssicher.

Letztendlich ist die Einführung der Induktionstechnologie eine strategische Entscheidung, um durch überlegene Prozesskontrolle, Qualität und Effizienz einen Wettbewerbsvorteil zu erzielen.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil |

|---|---|

| Geschwindigkeit & Effizienz | Schnelle, interne Erwärmung reduziert Schmelzzeiten und Energieverbrauch. |

| Reinheit & Qualität | Verbrennungsfreier Prozess verhindert Verunreinigungen; präzise Temperaturregelung. |

| Sicherheit & Kontrolle | Keine offenen Flammen oder giftigen Dämpfe; fortschrittliche Sicherheitsfunktionen und stabile Leistungsabgabe. |

| Betriebskosten | Niedrigere langfristige Energie- und Wartungskosten bei hoher Zuverlässigkeit. |

Bereit, mit überlegenem Goldschmelzen einen Wettbewerbsvorteil zu erzielen?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK Juwelieren, Raffinerien und Bergbauunternehmen fortschrittliche Induktionsschmelzlösungen. Unsere Produktpalette, einschließlich Tiegel- und Vakuum-Induktionsöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Produktions- und Reinheitsanforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Induktionsofen Ihren Schmelzprozess optimieren, Ihr Geschäftsergebnis verbessern und höchste Qualitätsresultate gewährleisten kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen