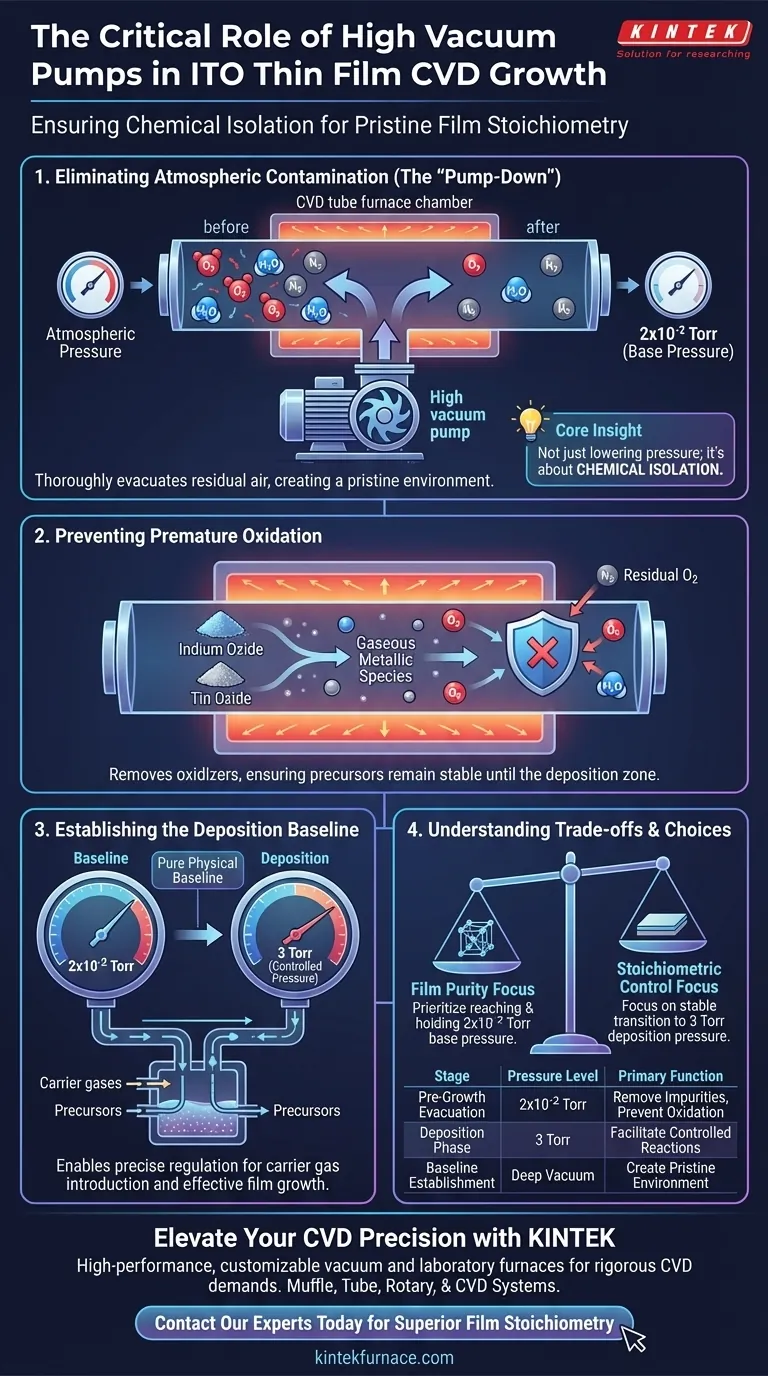

Das Hochvakuum-Pumpensystem fungiert als kritischer Reinigungsmechanismus innerhalb des CVD-Prozesses, der den Druck im Röhrenofen vor dem Wachstum auf etwa 2x10^-2 Torr reduziert. Seine spezifische Aufgabe besteht darin, Restluft und Verunreinigungsgase gründlich abzusaugen, wodurch eine makellose Umgebung geschaffen wird, die die Voroxidations-Oxidation verhindert und die physikalische Basis für eine kontrollierte Abscheidung festlegt.

Kernpunkt: Das Vakuumsystem dient nicht nur der Druckreduzierung, sondern der chemischen Isolierung. Indem die Kammer von atmosphärischen Verunreinigungen befreit wird, wird sichergestellt, dass die Hochtemperaturreaktion ausschließlich von Ihren beabsichtigten Vorläufern angetrieben wird, wodurch die Stöchiometrie des Films vor unkontrollierbaren Umweltvariablen geschützt wird.

Die entscheidende Rolle der Kammerentleerung

Beseitigung von atmosphärischen Verunreinigungen

Die unmittelbare Funktion der Hochvakuum-Pumpe ist die Entfernung von Restluft und Verunreinigungsgasen aus der Ofenkammer.

Normale atmosphärische Luft enthält Sauerstoff, Wasserdampf und Stickstoff, die alle die empfindlichen chemischen Reaktionen, die für das ITO-Wachstum erforderlich sind, beeinträchtigen können.

Durch die Reduzierung des Drucks auf 2x10^-2 Torr setzt das System die Kammerumgebung effektiv zurück und stellt sicher, dass beim Erhitzen keine unbeabsichtigten chemischen Spezies vorhanden sind.

Verhinderung vorzeitiger Oxidation

Ein großes Risiko bei der Synthese von Indiumzinnoxid (ITO) ist die vorzeitige Oxidation von Vorläufern.

Der Prozess beinhaltet die Umwandlung von Indiumoxid und Zinnoxid in gasförmige metallische Spezies. Wenn während der Aufheizphase Rest-Sauerstoff vorhanden ist, können sich diese Vorläufer unkontrolliert umsetzen, bevor sie das Substrat erreichen.

Die Hochvakuumumgebung entfernt die Oxidationsmittel, die diese Zersetzung verursachen, und stellt sicher, dass die Vorläufer stabil bleiben, bis sie die Abscheidungszone erreichen.

Festlegung der Abscheidungsbasis

Ermöglichung einer präzisen Druckregelung

Während die Pumpe anfangs ein Hochvakuum (2x10^-2 Torr) erreicht, erfolgt die eigentliche Abscheidung bei einem höheren, kontrollierten Druck von 3 Torr.

Der Hochvakuumschritt liefert die reine physikalische Basis, die erforderlich ist, um diesen Aufwärtsdruck genau zu regeln.

Der Start von einem tiefen Vakuum ermöglicht es dem System, Trägergase und Vorläufer präzise einzuführen und den spezifischen mittleren freien Weg zu etablieren, der für ein effektives Filmwachstum erforderlich ist.

Verständnis der Kompromisse

Vakuumtiefe vs. Prozesseffizienz

Es ist entscheidend, zwischen dem Basisdruck (2x10^-2 Torr) und dem Abscheidedruck (3 Torr) zu unterscheiden.

Der Versuch, die Abscheidung bei Basisdruck durchzuführen, würde wahrscheinlich zu einem zu langen mittleren freien Weg führen, was die für das Filmwachstum notwendigen Gasphasenkollisionen verhindert.

Umgekehrt führt das Nichterreichen des Basisdrucks von 2x10^-2 Torr vor der Einführung von Gasen dazu, dass Verunreinigungen im Film eingeschlossen werden. Der Kompromiss ist Zeit: Das System benötigt eine dedizierte "Pump-Down"-Phase, bevor das Wachstum beginnen kann, um die Reinheit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um Ihr ITO-Dünnschichtwachstum zu optimieren, sollten Sie überlegen, wie Sie die Vakuumphase verwalten:

- Wenn Ihr Hauptaugenmerk auf der Filmreinheit liegt: Stellen Sie sicher, dass Ihr Pumpensystem zuverlässig 2x10^-2 Torr erreicht und hält, um allen Wasserdampf und Rest-Sauerstoff zu entfernen, bevor die Vorläufer erhitzt werden.

- Wenn Ihr Hauptaugenmerk auf der stöchiometrischen Kontrolle liegt: Konzentrieren Sie sich auf die Stabilität des Übergangs vom Basisvakuum zum Abscheidedruck von 3 Torr, da dieser Wechsel die Reaktionskinetik bestimmt.

Das Vakuumsystem ist der Torwächter der Qualität und stellt sicher, dass der CVD-Prozess auf einer Grundlage chemischer Reinheit und nicht auf atmosphärischem Zufall beginnt.

Zusammenfassungstabelle:

| Phase | Druckniveau | Hauptfunktion |

|---|---|---|

| Evakuierung vor dem Wachstum | 2x10^-2 Torr | Entfernt Restluft, Feuchtigkeit und Verunreinigungen zur Verhinderung von Oxidation |

| Abscheidungsphase | 3 Torr | Ermöglicht kontrollierte chemische Reaktionen und Gasphasenkollisionen |

| Festlegung der Basis | Tiefvakuum | Schafft eine makellose Umgebung für die präzise Einführung von Trägergasen |

Verbessern Sie Ihre CVD-Präzision mit KINTEK

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen die Qualität Ihrer Dünnschichten beeinträchtigen. KINTEK bietet Hochleistungs-Vakuumsysteme und Labor-Hochtemperaturöfen, die speziell für die anspruchsvollen Anforderungen der chemischen Gasphasenabscheidung entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Forschungs- oder Produktionsanforderungen zugeschnitten sind. Ob Sie das ITO-Wachstum optimieren oder neue Materialbeschichtungen entwickeln, unsere Ausrüstung gewährleistet die chemische Isolierung und Druckstabilität, die für Exzellenz erforderlich sind.

Bereit, eine überlegene Filmstöchiometrie zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Was sind die Grundprinzipien der CVD? Meister der Dünnschichtabscheidung für fortschrittliche Materialien

- Wie werden Filme aus hexagonalem Bornitrid (h-BN) mittels CVD-Rohröfen verarbeitet? Optimierung des Wachstums für qualitativ hochwertige 2D-Materialien

- Wie verändert der CVD-Prozess Substrateigenschaften? Haltbarkeit, Leitfähigkeit und mehr verbessern

- Welche Vorteile bietet ein CVD-Rohrofen für die Materialforschung? Entsperren Sie Präzision und Vielseitigkeit für die fortschrittliche Synthese

- Welche Rolle spielt ein vertikales Röhren-FCCVD-System? Skalierbare Massensynthese von SWCNTs

- Wofür steht CVD und was ist ihre primäre Funktion? Entdecken Sie die Abscheidung von hochreinen Dünnschichten

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Was sind die verschiedenen Substrat-Heizmethoden in CVD? Heißwand vs. Kaltwand erklärt