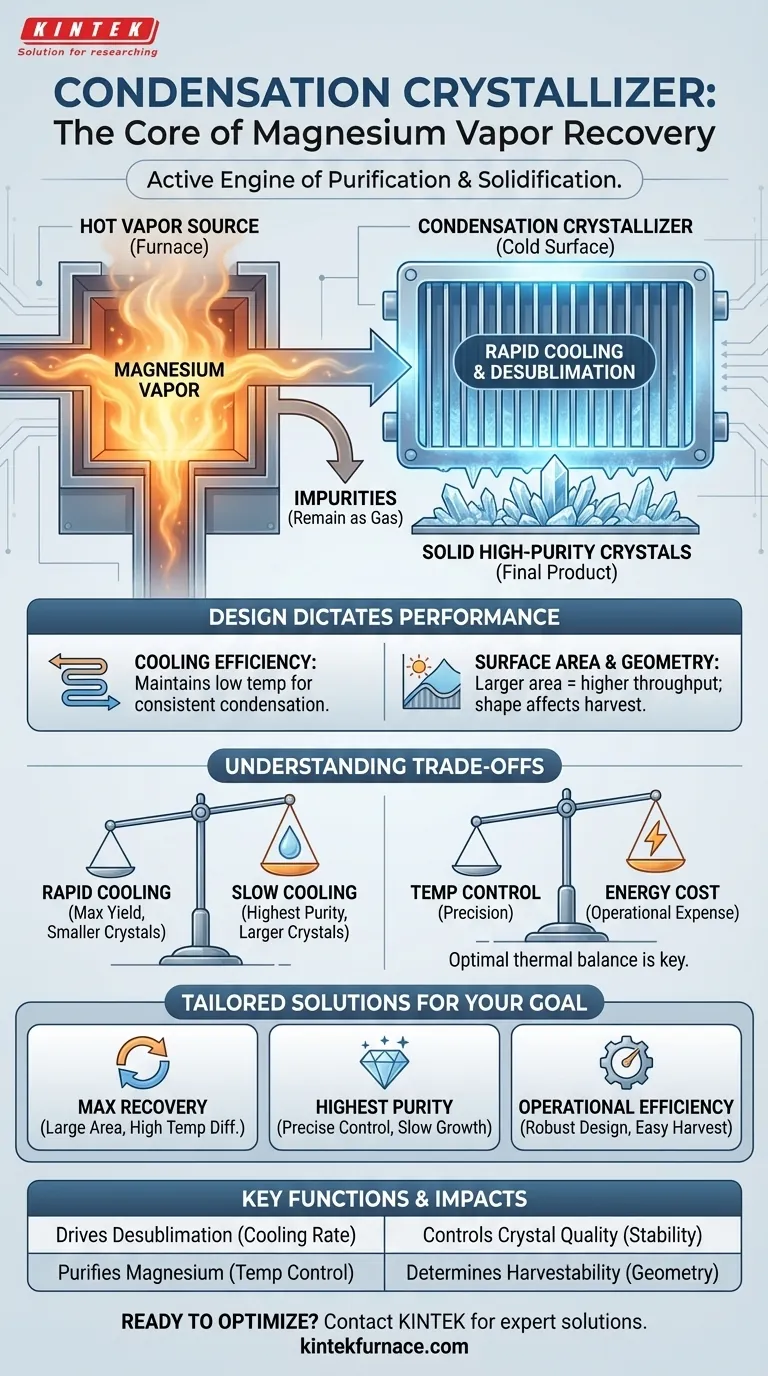

In jedem Magnesiumdampfrückgewinnungssystem erfüllt der Kondensationskristallisator einen Hauptzweck. Er bietet eine präzise kontrollierte, kühle Oberfläche, auf der heißer, gereinigter Magnesiumdampf schnell abkühlt und direkt von einem Gas in feste, hochreine Kristalle übergeht. Diese Komponente dient als ausgewiesener Sammelpunkt für das endgültige metallische Produkt.

Der Kristallisator ist nicht nur eine passive Sammelplatte; er ist die aktive treibende Kraft für Reinigung und Verfestigung. Durch die Steuerung des Temperaturunterschieds zwischen dem heißen Dampf und seiner kühlen Oberfläche bestimmt er die Effizienz der Magnesiumrückgewinnung und die Qualität des endgültigen kristallinen Produkts.

Das Kernprinzip: Steuerung eines Phasenübergangs

Der gesamte Prozess beruht auf der Kontrolle des physikalischen Zustands des Magnesiums. Die Funktion des Kristallisators besteht darin, einen spezifischen, sehr erwünschten Phasenübergang von Gas zu Feststoff zu erzwingen.

Von heißem Dampf zu festem Metall

Im Inneren des Ofens wird rohes, magnesiumhaltiges Material unter Vakuum erhitzt, wodurch sich das reine Magnesium in einen Hochtemperatur-Dampf verwandelt. Dieser Dampf ist weniger dicht als die umgebende Atmosphäre, daher steigt er auf.

Die Rolle einer kalten Oberfläche

Der Kondensationskristallisator ist strategisch im Weg dieses aufsteigenden Dampfes platziert. Er wird aktiv gekühlt, um eine Temperatur deutlich unterhalb der des Magnesiumgases aufrechtzuerhalten.

Kondensation und Desublimation

Wenn die heißen Dampfmoleküle mit dieser kalten Oberfläche in Kontakt kommen, verlieren sie fast augenblicklich thermische Energie. Diese schnelle Abkühlung zwingt sie, von einem gasförmigen direkt in einen festen Zustand zu kondensieren, ein Prozess, der als Desublimation bekannt ist. Dieses Umgehen der flüssigen Phase ist entscheidend für die Bildung einer kristallinen Struktur.

Kristallwachstum und Reinigung

Während sich das reine Magnesium auf dem Kristallisator ablagert, beginnt es zu einer festen Masse von Kristallen anzuwachsen. Verunreinigungen mit unterschiedlichen Siedepunkten oder Dampfdrücken verbleiben tendenziell in der Gasphase und werden nicht gesammelt, was diesen Schritt zu einem entscheidenden Teil des Reinigungsprozesses macht.

Wie das Design die Leistung bestimmt

Das physikalische Design und die Betriebsparameter des Kristallisators wirken sich direkt auf den Erfolg des gesamten Rückgewinnungsvorgangs aus. Seine Effizienz ist kein Zufall; sie ist ein technisches Ergebnis.

Kühleffizienz

Die Fähigkeit, Wärme konstant abzuführen und eine niedrige Oberflächentemperatur aufrechtzuerhalten, ist der kritischste Faktor. Dies wird oft durch interne Wasserkühlungen oder externe Luftkühlsysteme erreicht. Ineffiziente Kühlung führt zu niedrigeren Rückgewinnungsraten, da ein Teil des Magnesiumdampfes nicht kondensieren kann.

Oberfläche und Geometrie

Eine größere Oberfläche bietet mehr Raum für die Kondensation, was den Durchsatz des Systems direkt beeinflusst. Die Geometrie des Kristallisators beeinflusst auch, wie die Magnesiumkristalle wachsen und wie leicht sie nach Abschluss des Prozesses geerntet werden können.

Verständnis der Kompromisse

Die Optimierung eines Kristallisators beinhaltet die Abwägung konkurrierender Prioritäten. Die ideale Einrichtung hängt vollständig vom gewünschten Ergebnis für das Endprodukt ab.

Kühlrate vs. Kristallqualität

Eine sehr schnelle Kühlrate (ein großer Temperaturunterschied) maximiert die zurückgewonnene Magnesiummenge. Dies kann jedoch zu kleineren, weniger dichten Kristallen führen. Ein langsamerer, kontrollierterer Kühlprozess liefert oft größere, reinere Kristalle, kann aber die Gesamtrückgewinnungsrate leicht reduzieren.

Temperaturkontrolle vs. Energiekosten

Die Aufrechterhaltung eines signifikanten Temperaturunterschieds ist ein energieintensiver Prozess. Übermäßige Kühlung des Kristallisators ist verschwenderisch und erhöht die Betriebskosten, während Unterkühlung die Rückgewinnungseffizienz direkt beeinträchtigt. Das Finden der optimalen thermischen Balance ist der Schlüssel zur wirtschaftlichen Rentabilität.

Die richtige Wahl für Ihr Ziel treffen

Der Betrieb des Kristallisators sollte auf Ihre spezifischen Produktionsziele zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf der maximalen Rückgewinnungsrate liegt: Priorisieren Sie eine große Oberfläche und eine signifikante Temperaturdifferenz, um so viel Dampf wie möglich aufzufangen, auch wenn dies die Kristallgröße beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf der höchsten Produktreinheit liegt: Betonen Sie eine präzise und stabile Temperaturkontrolle, um ein langsameres, selektiveres Kristallwachstum zu fördern, das Verunreinigungen zurücklässt.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Wählen Sie ein einfaches, robustes Kristallisatordesign, das eine hohe Rückgewinnungsrate mit einfacher Ernte und minimalen Wartungsausfallzeiten in Einklang bringt.

Letztendlich ist die Beherrschung der Funktion des Kondensationskristallisators der Schlüssel zur Kontrolle von Menge und Qualität Ihres zurückgewonnenen Magnesiums.

Zusammenfassungstabelle:

| Funktion | Schlüsselfaktor | Auswirkung auf die Rückgewinnung |

|---|---|---|

| Treibt Desublimation an | Kühlrate & Oberflächentemperatur | Bestimmt die Geschwindigkeit der Dampf-zu-Feststoff-Umwandlung. |

| Reinigt Magnesium | Temperaturkontrolle | Kondensiert selektiv reines Mg und lässt Verunreinigungen in der Gasphase zurück. |

| Kontrolliert Kristallqualität | Kühlrate & Stabilität | Beeinflusst Kristallgröße, Dichte und Reinheit. |

| Bestimmt die Erntefähigkeit | Kristallisator-Geometrie & Oberfläche | Beeinflusst, wie leicht das endgültige feste Produkt gesammelt wird. |

Bereit, Ihr Magnesiumdampfrückgewinnungssystem zu optimieren? Der Kondensationskristallisator ist das Herzstück Ihres Prozesses und bestimmt Reinheit, Ausbeute und Effizienz. Bei KINTEK übersetzt sich unsere Expertise in Hochtemperatur-Vakuumsystemen direkt in die Entwicklung und Herstellung von Kristallisatoren und Öfen, die auf Ihre spezifischen Ziele zugeschnitten sind – sei es maximale Rückgewinnung, höchste Reinheit oder betriebliche Effizienz. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für individuelle Bedürfnisse anpassbar sind.

Lassen Sie uns Ihre Lösung entwickeln. Kontaktieren Sie noch heute unsere Experten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen