Kurz gesagt, die Wärmebehandlung unter Inertgasatmosphäre ist ein spezialisierter Prozess, bei dem Materialien in einer versiegelten Umgebung erhitzt werden, die von Sauerstoff gereinigt wurde. Durch den Ersatz der Luft durch ein Inertgas wie Stickstoff wird das Material vor Oxidation, Zunderbildung und anderen schädlichen chemischen Reaktionen geschützt, die bei hohen Temperaturen normalerweise auftreten würden.

Der grundlegende Zweck der Wärmebehandlung unter Inertgasatmosphäre besteht nicht nur darin, ein Material zu erhitzen, sondern dies zu tun, ohne seine Oberfläche oder chemische Zusammensetzung zu verändern. Es ist eine Schutzmaßnahme, die sicherstellt, dass das Endprodukt seine präzisen technischen Spezifikationen von innen heraus erfüllt.

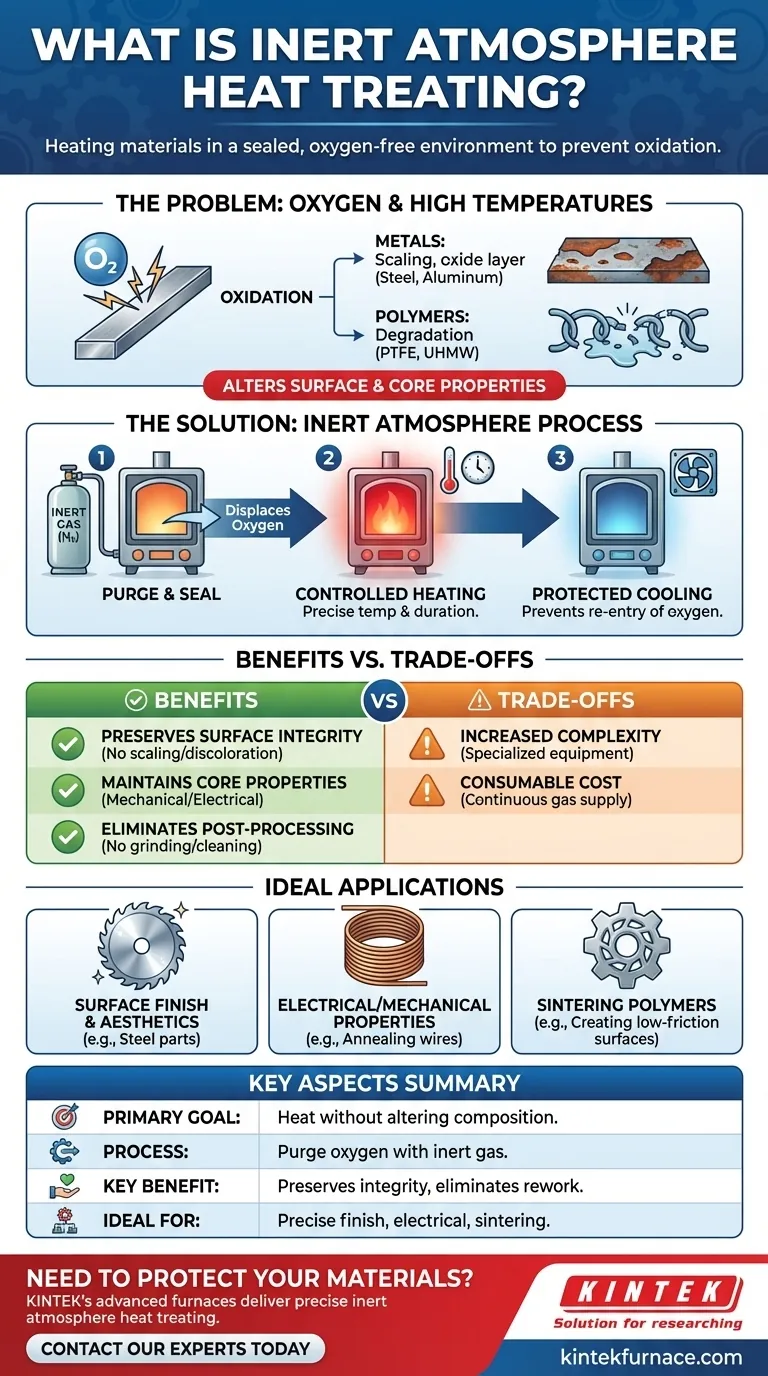

Das Kernproblem: Warum Sauerstoff bei hohen Temperaturen eine Herausforderung darstellt

Die Grundlagen der Oxidation

Wenn die meisten Materialien in Gegenwart von Sauerstoff erhitzt werden, reagieren sie chemisch in einem Prozess, der als Oxidation bezeichnet wird. Diese Reaktion kann die Oberfläche und die Eigenschaften des Materials grundlegend verändern, oft zum Schlechteren.

Die Auswirkungen auf Metalle

Bei Stahl äußert sich dies in der Zunderbildung – einer schuppigen, dunklen Oxidschicht, die sich oberhalb von 450 °F (232 °C) bildet, das Oberflächenfinish ruiniert und potenziell die Maßtoleranzen beeinträchtigt.

Bei Aluminium verdickt sich seine natürliche Schutzoxidschicht bei hohen Temperaturen erheblich. Dies kann das Material für bestimmte elektrische Anwendungen, Löt- oder Veredelungsanwendungen ungeeignet machen.

Die Auswirkung auf spezielle Polymere

Selbst fortschrittliche Kunststoffe wie PTFE (Teflon) und UHMW-Polyethylen sind vor diesem Effekt nicht gefeit. Sauerstoff kann diese Polymere beim Erhitzen zersetzen und ihre gewünschten Eigenschaften, wie z. B. geringe Reibung, während Prozessen wie dem Sintern beeinträchtigen.

Wie der Prozess unter Inertgasatmosphäre funktioniert

Schritt 1: Spülen der Umgebung

Der Prozess beginnt damit, den Ofen mit einem Inertgas, meist Stickstoff, zu fluten. Dieses „Schutzgas“ verdrängt die sauerstoffreiche Luft, bis ein sicheres, minimales Sauerstoffniveau erreicht ist.

Schritt 2: Kontrolliertes Erhitzen

Sobald die Umgebung inert ist, beginnt der Heizzyklus. Die Temperaturen werden sorgfältig kontrolliert und für eine bestimmte Dauer gehalten, basierend auf den einzigartigen metallurgischen oder chemischen Anforderungen des Materials.

Schritt 3: Geschütztes Abkühlen

Entscheidend ist, dass die Inertgasatmosphäre auch während des Abkühlzyklus aufrechterhalten wird. Dies verhindert, dass Sauerstoff in die Kammer zurückkehrt und das Material oxidiert, während es noch heiß und chemisch reaktiv ist.

Die Abwägungen verstehen

Erhöhte Prozesskomplexität

Der Betrieb eines Ofens mit Inertgasatmosphäre erfordert spezielle Ausrüstung, um eine versiegelte, sauerstofffreie Umgebung zu schaffen und aufrechtzuerhalten. Dies fügt eine Ebene der Komplexität und Kontrolle hinzu, verglichen mit dem bloßen Erhitzen von Teilen in einem offenen Ofen.

Die Kosten für Verbrauchsmaterialien

Der Prozess erfordert eine kontinuierliche Zufuhr von Inertgas, wie Stickstoff, was laufende Betriebskosten verursacht. Diese Kosten müssen in die Gesamtkosten für die Herstellung einer Komponente einbezogen werden.

Die greifbaren Vorteile einer Inertgasatmosphäre

Erhalt der Oberflächenintegrität

Der Hauptvorteil ist die vollständige Verhinderung der Oxidation. Dies bewahrt die ursprüngliche Oberflächenqualität, das Aussehen und das Finish des Materials, ohne dass kostspielige Nacharbeiten erforderlich sind.

Erhalt der Materialkerneigenschaften

Durch die Unterbindung unerwünschter chemischer Reaktionen stellt der Prozess sicher, dass die mechanischen, elektrischen und chemischen Kerneigenschaften des Materials genau den Vorgaben entsprechen.

Eliminierung von Nachbearbeitungsschritten

Da keine Zunder- oder unerwünschte Oxidschicht entfernt werden muss, macht die Behandlung unter Inertgasatmosphäre oft sekundäre Schritte wie Schleifen, Sandstrahlen oder chemische Reinigung überflüssig.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für eine Wärmebehandlung unter Inertgasatmosphäre wird vollständig von den Anforderungen an die Endleistung und Qualität der Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf Oberflächenfinish und Ästhetik liegt: Dieser Prozess ist unerlässlich, um Zunderbildung bei Stahlteilen wie Sägeblättern oder Verfärbungen bei anderen Metallen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung elektrischer oder mechanischer Eigenschaften liegt: Dies ist entscheidend für Prozesse wie das Glühen von Aluminiumdrähten oder die Behandlung empfindlicher Stahlkomponenten wie Gewehrläufen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Hochleistungspolymeren liegt: Eine Inertgasatmosphäre ist nicht verhandelbar, um den Abbau von Materialien wie PTFE zur Erzeugung von reibungsarmen Oberflächen zu verhindern.

Letztendlich ist der Einsatz einer Inertgasatmosphäre eine strategische Entscheidung, um zu garantieren, dass das Material, das Sie in den Ofen geben, die gleiche Qualität hat wie das Material, das Sie herausnehmen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptziel | Materialien erhitzen, ohne Oberfläche oder chemische Zusammensetzung zu verändern. |

| Prozess | Sauerstoff vor, während und nach dem Erhitzen durch Inertgas (z. B. Stickstoff) verdrängen. |

| Hauptvorteil | Erhalt der Oberflächenintegrität, der Materialeigenschaften und Eliminierung der Nachbearbeitung. |

| Ideal für | Anwendungen, die ein präzises Finish, elektrische Eigenschaften oder das Sintern von Polymeren erfordern. |

Müssen Sie Ihre Materialien während der Hochtemperaturverarbeitung vor Oxidation schützen?

Die fortschrittlichen Hochtemperaturofen von KINTEK, einschließlich unserer Vakuum- &-Atmosphärenöfen und Rohröfen, sind darauf ausgelegt, eine präzise und zuverlässige Wärmebehandlung unter Inertgasatmosphäre zu liefern. Unsere starken hausinternen Anpassungsmöglichkeiten stellen sicher, dass Ihre spezifischen Material- und Prozessanforderungen exakt erfüllt werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, eine überlegene Materialqualität zu erzielen und kostspielige Nacharbeiten zu vermeiden.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln