Im Wesentlichen ist ein Ofen mit kontrollierter Atmosphäre ein spezialisiertes Heizgerät, das Ihnen eine präzise Kontrolle nicht nur über die Temperatur, sondern auch über die gasförmige Umgebung um das bearbeitete Material bietet. Im Gegensatz zu einem herkömmlichen Ofen, der Objekte in Umgebungsluft erhitzt, verwendet dieses System eine dicht verschlossene Kammer, die mit spezifischen Schutz- oder Reaktionsgasen gefüllt werden kann. Diese Kontrolle ist für Hochleistungsanwendungen unerlässlich, bei denen die Einwirkung von Sauerstoff oder anderen Elementen in der Luft die Endeigenschaften des Materials beeinträchtigen würde.

Das grundlegende Problem beim Erhitzen von Materialien in einem Standardofen ist, dass die Luft selbst chemisch reaktiv ist. Ein Ofen mit kontrollierter Atmosphäre löst dieses Problem, indem er die Luft durch ein sorgfältig verwaltetes Gasgemisch ersetzt, wodurch unerwünschte Reaktionen wie Oxidation verhindert und spezifische, gewünschte Oberflächenmodifikationen ermöglicht werden.

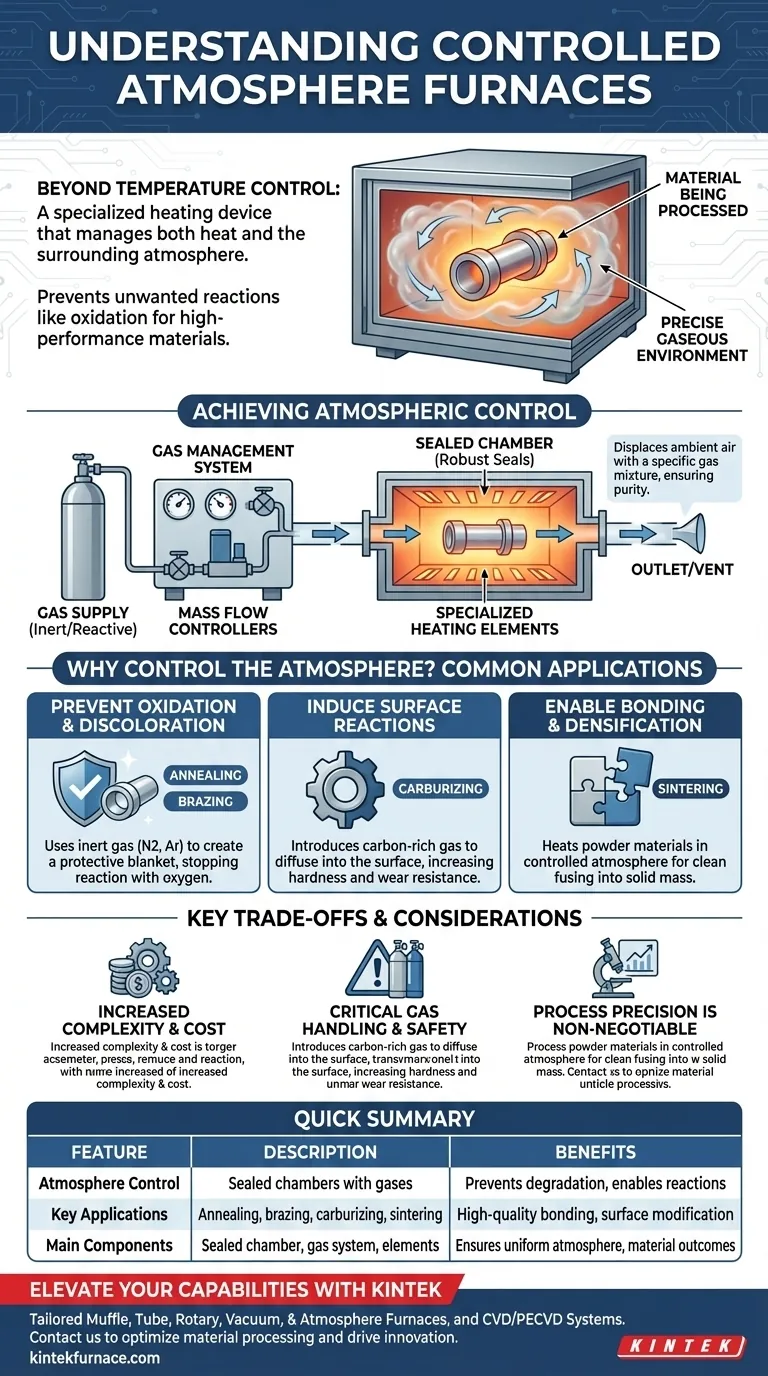

Wie ein Ofen mit kontrollierter Atmosphäre Kontrolle erreicht

Ein Standardofen ist einfach eine heiße Box. Ein Ofen mit kontrollierter Atmosphäre ist ein komplettes Umweltsystem, das um eine Heizkammer herum konzipiert ist. Seine Wirksamkeit ergibt sich aus dem Zusammenspiel mehrerer integrierter Komponenten.

Das Prinzip der atmosphärischen Reinheit

Die Kernfunktion besteht darin, die Umgebungsluft in der Kammer zu verdrängen und sie durch ein Gas oder ein Gasgemisch bekannter Zusammensetzung zu ersetzen. Dies wird auf eine von zwei Arten erreicht: entweder durch Spülen der Kammer mit einem hohen Durchfluss des gewünschten Gases oder durch Verwendung einer Vakuumpumpe, um zuerst die Luft evakuieren, bevor sie mit dem Prozessgas wieder befüllt wird.

Schlüsselkomponente: Die abgedichtete Kammer

Der gesamte Prozess hängt von der Integrität der Heizkammer ab. Diese Öfen verfügen über robuste Dichtungen und Packungen an allen Türen und Öffnungen, um zu verhindern, dass Außenluft eindringt. Schon ein kleines Leck kann Sauerstoff einbringen und den Prozess kontaminieren, wodurch der Zweck des Ofens verfehlt wird.

Schlüsselkomponente: Das Gasmanagementsystem

Dieses System ist das Herzstück der Atmosphärenkontrolle. Es umfasst Einlässe für ein oder mehrere Prozessgase und einen Auslass oder eine Entlüftung. Anspruchsvolle Systeme verwenden Massendurchflussregler, um das Volumen und die Mischung der in die Kammer eintretenden Gase präzise zu steuern und so eine konsistente und gleichmäßige Atmosphäre um die Teile zu gewährleisten.

Schlüsselkomponente: Spezialisierte Heizelemente

Heizelemente müssen sorgfältig ausgewählt werden, um sowohl hohen Temperaturen als auch der chemischen Umgebung standzuhalten. Bestimmte Prozessgase können Standardheizelemente zersetzen oder mit ihnen reagieren, was zu vorzeitigem Ausfall und Kontamination der Ofenatmosphäre führt.

Warum die Atmosphäre kontrollieren? Häufige Anwendungen

Die Kontrolle der Atmosphäre ist keine akademische Übung; sie ist eine Voraussetzung, um spezifische Materialergebnisse zu erzielen, die in freier Luft unmöglich wären. Das gewählte Gas kann entweder schützend (inert) oder reaktiv sein.

Zur Vermeidung von Oxidation und Verfärbung

Bei Prozessen wie dem Glühen oder Hartlöten besteht das Ziel darin, ein Metall zu erhitzen, ohne dass es oxidiert, was es schwächen oder eine saubere Verbindung verhindern würde. Ein inertgas wie Stickstoff oder Argon wird verwendet, um eine schützende „Decke“ zu bilden und Sauerstoff von der heißen Metalloberfläche fernzuhalten.

Zur Induzierung einer spezifischen chemischen Reaktion

In anderen Fällen besteht das Ziel darin, die Oberflächenchemie des Materials gezielt zu verändern. Beim Carburieren (Einsatzhärten) wird ein kohlenstoffreiches Gas in den Ofen eingeführt. Bei hohen Temperaturen diffundieren Kohlenstoffatome in die Oberfläche von Stahlteilen und bilden eine harte, verschleißfeste Außenschicht.

Zur Ermöglichung von Materialverbindung und Verdichtung

Sintern ist ein Prozess, der Metall- oder Keramikpulver durch Erhitzen unterhalb ihres Schmelzpunkts zu einer festen Masse verbindet. Die Anwesenheit von Sauerstoff würde Oxidfilme auf den Pulverpartikeln erzeugen und deren effektives Zusammenfügen verhindern. Eine kontrollierte Atmosphäre stellt sicher, dass die Partikel sauber sind und sich ordnungsgemäß verbinden können.

Abwägungen und Überlegungen verstehen

Obwohl diese Öfen leistungsstark sind, bringen sie Komplexität mit sich und erfordern einen sorgfältigen Betrieb. Das Verständnis der Abwägungen ist der Schlüssel zu ihrem erfolgreichen Einsatz.

Erhöhte Komplexität und Kosten

Die abgedichtete Kammer, die Gasversorgungsleitungen und die Sicherheitssysteme machen diese Öfen erheblich komplexer und teurer als ihre Standard-Luftatmosphären-Gegenstücke. Auch die Wartung von Dichtungen und Gassteuerungssystemen ist anspruchsvoller.

Kritische Gasbehandlung und Sicherheit

Der Umgang mit Gasen birgt inhärente Risiken. Inertgase wie Stickstoff können in schlecht belüfteten Bereichen eine Erstickungsgefahr darstellen. Reaktive Gase wie Wasserstoff oder Ammoniak können brennbar oder giftig sein. Daher müssen diese Öfen mit fortschrittlichen Sicherheitsverriegelungen, Lecksuchgeräten und Notfallbelüftung ausgestattet sein.

Prozesspräzision ist nicht verhandelbar

Der Erfolg eines Prozesses hängt von der Aufrechterhaltung der präzisen atmosphärischen Zusammensetzung und des Temperaturprofils ab. Dies erfordert eine sorgfältige Prozessentwicklung, genaue Überwachung und konstante Gasqualität. Jede Abweichung kann zu Ausschuss führen.

Wann ein Vakuumofen besser geeignet ist

Ein Ofen mit kontrollierter Atmosphäre ist ideal für Prozesse, die eine spezifische Gasumgebung bei oder nahe atmosphärischem Druck erfordern. Wenn Ihr Prozess das Entfernen aller Gase bis zu einem extrem niedrigen Druck (tiefes Vakuum) erfordert, dann ist ein spezieller Vakuumofen das geeignete Werkzeug.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Verarbeitungsausrüstung hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oxidation oder Verfärbung liegt: Ihr Hauptbedarf ist ein Ofen, der einen Überdruck eines reinen, inerten Gases wie Argon oder Stickstoff aufrechterhalten kann.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der Oberflächenchemie eines Materials liegt: Sie benötigen ein System, das speziell für den sicheren Umgang mit Reaktionsgasen ausgelegt ist und einen gleichmäßigen Fluss für konsistente Ergebnisse bietet.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Erhitzen eines Materials ohne atmosphärische Empfindlichkeit liegt: Ein Standard-, weniger komplexer Luftofen ist die praktischere und kostengünstigere Lösung.

Indem Sie das grundlegende Zusammenspiel zwischen Hitze und Atmosphäre verstehen, können Sie das präzise Werkzeug auswählen, das zur Erreichung Ihrer gewünschten Materialergebnisse erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Atmosphärenkontrolle | Verwendet abgedichtete Kammern mit inerten oder reaktiven Gasen, um Oxidation zu verhindern oder spezifische Reaktionen auszulösen. |

| Hauptanwendungen | Glühen, Hartlöten, Carburieren und Sintern von Metallen und Keramiken. |

| Hauptkomponenten | Abgedichtete Kammer, Gasmanagementsystem, spezielle Heizelemente. |

| Vorteile | Verhindert Materialdegradation, ermöglicht Oberflächenmodifikationen und gewährleistet hochwertige Verbindungen. |

Erweitern Sie die Fähigkeiten Ihres Labors mit KINTEKs fortschrittlichen Öfen mit kontrollierter Atmosphäre! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir maßgeschneiderte Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Bedürfnisse präzise erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen Ihre Materialverarbeitung optimieren und Innovationen in Forschung oder Produktion vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr