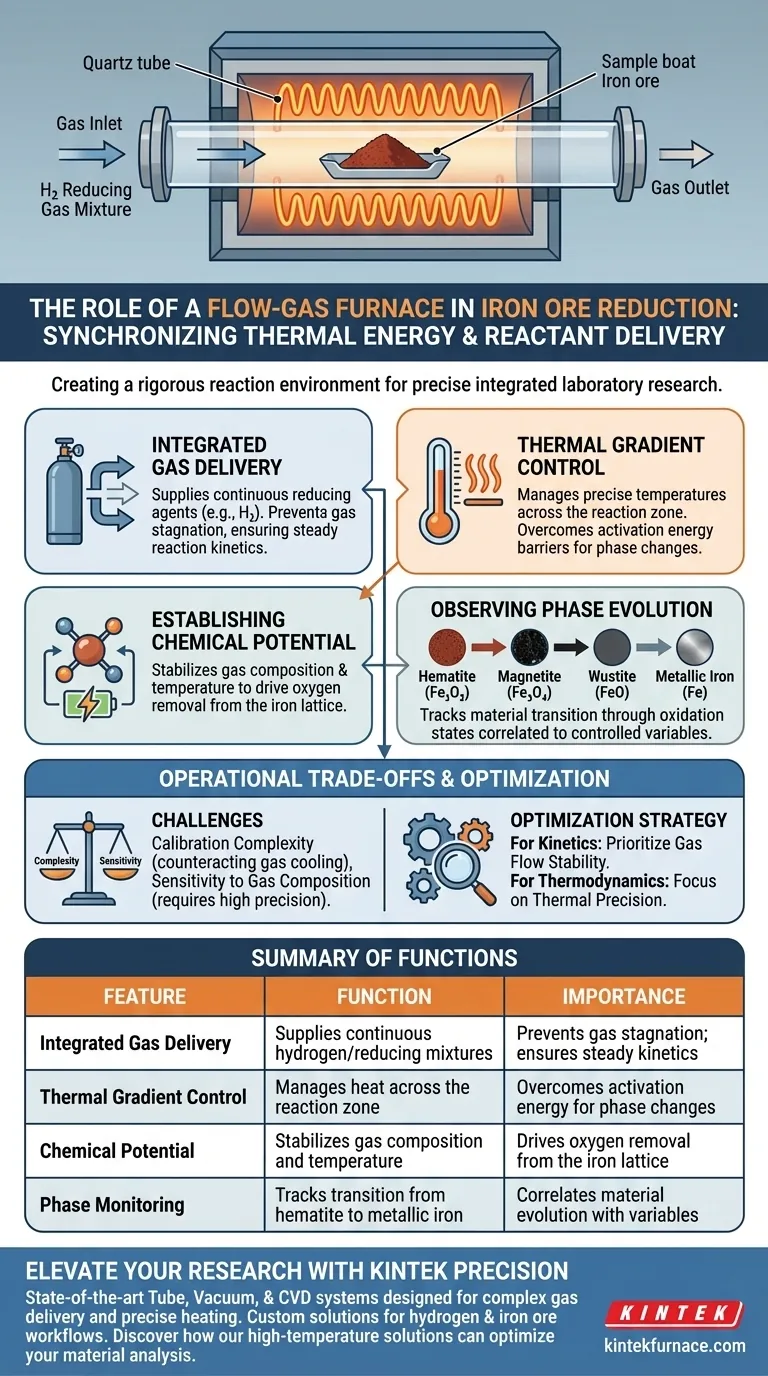

Die Hauptfunktion eines Strömungsgasofens in diesem Zusammenhang besteht darin, eine rigorose Reaktionsumgebung zu schaffen, indem thermische Energie mit der Zufuhr von Reaktanten synchronisiert wird. In integrierten Laborsystemen stellt der Ofen sicher, dass Reduktionsgase wie Wasserstoffgemische mit konstanter Rate durch die Reaktionskammer strömen, während gleichzeitig präzise Temperaturgradienten aufrechterhalten werden. Diese Integration ist unerlässlich, um die genauen Bedingungen zu simulieren, die für die chemische Reduktion von Eisenerz erforderlich sind.

Der Kernwert dieses Systems liegt in seiner Fähigkeit, ein kontrolliertes chemisches Potenzial zu etablieren. Durch die Fixierung der Gasfluss- und Temperaturvariablen ermöglicht es Forschern, die Phasenentwicklung zu isolieren und zu beobachten, die spezifisch durch das Zusammenspiel von thermischen Änderungen und Gaszusammensetzung angetrieben wird.

Schaffung der Reaktionsumgebung

Integrierte Gaszufuhr

Der Ofen fungiert als mehr als nur ein einfaches Heizelement; er agiert als aktiver Strömungsreaktor.

Er stellt sicher, dass das Reduktionsmittel – typischerweise eine spezifische Mischung aus Wasserstoff – kontinuierlich zur Probenstelle geliefert wird.

Die Aufrechterhaltung einer konstanten Flussrate ist entscheidend, um Gasstagnation zu verhindern, die die Reaktionskinetik verändern würde.

Temperaturgradientenregelung

Über die einfache Erwärmung hinaus steuert das System die Temperaturgradienten über die Reaktionszone hinweg.

Dies ermöglicht eine präzise Kontrolle der dem Eisenerz zugeführten thermischen Energie.

Spezifische Temperaturen sind erforderlich, um die Aktivierungsenergiebarrieren für verschiedene Reduktionsstufen zu überwinden.

Beobachtung der Phasenentwicklung

Definition des chemischen Potenzials

Die gleichzeitige Kontrolle der Gaszusammensetzung und der Temperatur erzeugt ein spezifisches chemisches Potenzial.

Dieser thermodynamische Zustand bestimmt die treibende Kraft für die Entfernung von Sauerstoff aus dem Eisengitter.

Durch die Stabilisierung dieser Umgebung stellt das System sicher, dass der Reduktionsprozess vorhersagbar abläuft.

Überwachung von Phasenänderungen

Der Ofen ermöglicht die Beobachtung des Übergangs des Materials durch verschiedene Oxidationszustände.

Forscher können die Entwicklung von Hämatit zu Magnetit, Wüstit und metallischem Eisen verfolgen.

Diese Beobachtungen können direkt mit den kontrollierten Variablen Temperatur und Gasgemisch korreliert werden.

Verständnis betrieblicher Kompromisse

Komplexität der Kalibrierung

Die Integration von Gasfluss und Heizung führt zu erheblicher Komplexität bei der Einrichtung des Systems.

Der Kühleffekt eines strömenden Gases muss durch die Heizelemente ausgeglichen werden, um die Temperaturgenauigkeit aufrechtzuerhalten.

Eine schlechte Kalibrierung kann zu thermischen Gradienten führen, die von den Ziel-Sollwerten abweichen.

Empfindlichkeit gegenüber der Gaszusammensetzung

Das System schafft eine Umgebung, die sehr empfindlich auf die genaue Mischung des Reduktionsgases reagiert.

Leichte Abweichungen in der Gaszusammensetzung können das chemische Potenzial drastisch verändern.

Dies erfordert, dass die Gaslieferkomponenten genauso präzise sind wie die thermischen Regler, um experimentelle Fehler zu vermeiden.

Optimierung Ihres experimentellen Aufbaus

Um den Nutzen eines Strömungsgasofens zu maximieren, müssen Sie Ihre Kontrollstrategie auf den spezifischen Aspekt der Reduktion abstimmen, den Sie untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Reaktionskinetik liegt: Priorisieren Sie die Stabilität der Gasflussrate, um sicherzustellen, dass der Massentransport des Reduktionsmittels konsistent und messbar ist.

- Wenn Ihr Hauptaugenmerk auf der thermodynamischen Stabilität liegt: Konzentrieren Sie sich auf die Präzision der Temperaturgradienten, um die Grenzen genau abzubilden, an denen spezifische Eisenphasen entstehen.

Letztendlich dient der Strömungsgasofen als kritischer Kontrollpunkt, an dem sich Thermodynamik und Kinetik überschneiden, was die systematische Analyse der Eisenerzreduktion ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Eisenerzreduktion | Bedeutung |

|---|---|---|

| Integrierte Gaszufuhr | Liefert kontinuierlich Wasserstoff-/Reduktionsgemische | Verhindert Gasstagnation; gewährleistet gleichmäßige Kinetik |

| Temperaturgradientenregelung | Steuert die Wärme über die Reaktionszone | Überwindet Aktivierungsenergie für Phasenänderungen |

| Chemisches Potenzial | Stabilisiert Gaszusammensetzung und Temperatur | Treibt die Sauerstoffentfernung aus dem Eisengitter an |

| Phasenüberwachung | Verfolgt den Übergang von Hämatit zu metallischem Eisen | Korreliert die Materialentwicklung mit Variablen |

Verbessern Sie Ihre Eisenerzforschung mit KINTEK-Präzision

Um eine genaue Phasenentwicklung und thermodynamische Stabilität zu erreichen, benötigt Ihr Labor Hardware, die die Schnittstelle von Kinetik und thermischer Kontrolle beherrscht. KINTEK bietet hochmoderne Rohr-, Vakuum- und CVD-Systeme, die entwickelt wurden, um komplexe Gaslieferungen mit präzisen Heizgradienten zu synchronisieren.

Unterstützt durch Experten in F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Wasserstoffgemische und spezialisierte Eisenerzreduktions-Workflows zu bewältigen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen experimentellen Anforderungen zu besprechen und zu erfahren, wie unsere Hochtemperaturlösungen Ihre Materialanalyse optimieren können.

Visuelle Anleitung

Referenzen

- Yuzhao Wang, Samuli Urpelainen. In Situ SXRD Study of Phase Transformations and Reduction Kinetics in Iron Ore During Hydrogen-Based High-Temperature Reduction. DOI: 10.1007/s11663-025-03725-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Auswirkung hat das Auslagern nach der Abscheidung (PDA) auf Fluorid-Dünnschichten? Optimierung der Leistung von 2D-Transistoren

- Wie verbessert der Kasten-Glühofen mit Schutzgas die Produktionseffizienz? Steigerung des Durchsatzes und Senkung der Kosten

- Welche Leistungsanforderungen gelten für einen Laborofen, der zum Wärmetönen von ADI verwendet wird? Thermische Präzision erreichen

- Was sind die Eigenschaften und Anwendungen exothermer Atmosphären in Öfen? Optimierung der Wärmebehandlung von Metallen

- Welche Rolle spielt ein Hochtemperatur-Atmosphäresofen bei Ce3+-dotierten LCMS-Keramiken? Spitzenlumineszenz freischalten

- Warum ist eine Schutzatmosphäre aus hochreinem Stickstoff für Nickel-Dünnschichten notwendig? Optimieren Sie Ihre Wärmebehandlungsergebnisse

- Welche Merkmale sind bei der Auswahl eines Schutzgasofens oder -brenners wichtig? Sichern Sie Reinheit und Effizienz für Ihr Labor

- Was sind Inertgasatmosphären und wie werden sie bei der Wärmebehandlung eingesetzt? Vermeidung von Oxidation und Entkohlung für überlegene Metallteile