In der Welt der Metallurgie ist eine Inertgasatmosphäre eine chemisch nicht reaktive Umgebung, die im Inneren eines Wärmebehandlungsofens verwendet wird. Diese Atmosphären, die typischerweise aus Stickstoff oder Argon bestehen, dienen dazu, Metallteile vor den schädlichen Auswirkungen der Luft bei hohen Temperaturen zu schützen und unerwünschte chemische Reaktionen wie Oxidation zu verhindern.

Der grundlegende Zweck der Wärmebehandlung besteht darin, die physikalischen Eigenschaften eines Materials zu verändern, nicht seine chemische Zusammensetzung. Inertgasatmosphären lösen das Kernproblem der Hochtemperaturverarbeitung: Sie ersetzen reaktive Luft durch ein inertes Gas und bewahren so die beabsichtigte Oberflächenchemie und strukturelle Integrität des Materials.

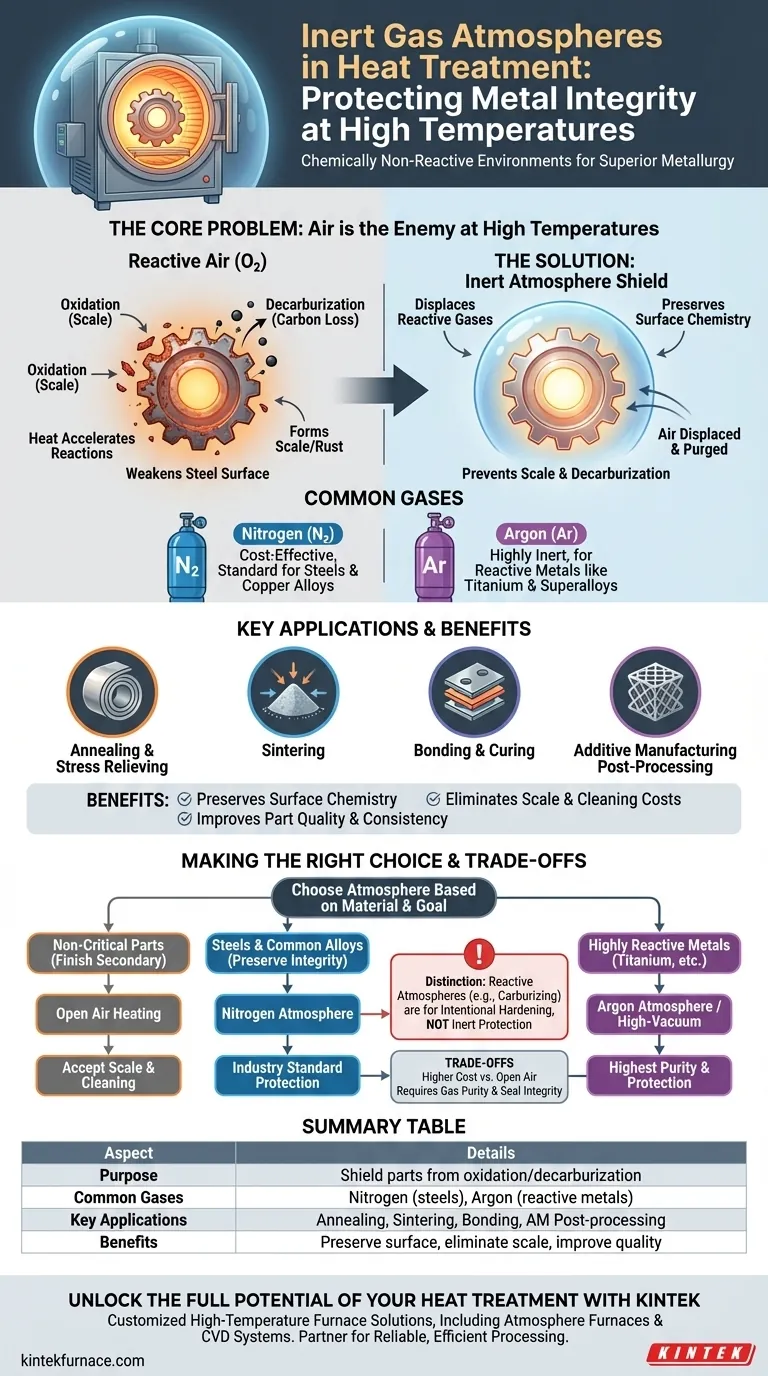

Das Kernproblem: Warum Luft bei hohen Temperaturen der Feind ist

Hitze ist ein Katalysator. Während sie für die Veränderung der Mikrostruktur eines Metalls unerlässlich ist, beschleunigt sie auch drastisch chemische Reaktionen zwischen der Metalloberfläche und der umgebenden Luft.

Verständnis der Oxidation

Bei erhöhten Temperaturen reagiert der Sauerstoff in der Luft aggressiv mit den meisten Metallen. Dieser als Oxidation bekannte Prozess bildet eine Schicht aus Metalloxiden oder „Zunder“ auf der Oberfläche des Teils.

Dieser Zunder ist im Wesentlichen eine Form von schnellem Rost bei hoher Temperatur. Er kann die Abmessungen einer Komponente verändern, ihre Oberflächengüte ruinieren und muss oft durch kostspielige Sekundäroperationen wie Sandstrahlen oder Säurebeizen entfernt werden.

Die Gefahr der Entkohlung

Bei Stählen besteht eine weitere erhebliche Gefahr: die Entkohlung. Bei hohen Temperaturen kann der Kohlenstoff nahe der Oberfläche des Stahls mit dem Sauerstoff aus der Luft reagieren und dem Material „entzogen“ werden.

Da Kohlenstoff das primäre Härtungselement in Stahl ist, hinterlässt seine Entfernung eine weiche, schwache äußere Schicht. Dies beeinträchtigt die Verschleißfestigkeit und die Ermüdungslebensdauer des Teils und macht es für seinen vorgesehenen Einsatz ungeeignet.

Wie Inertgasatmosphären eine Lösung bieten

Eine Inertgasatmosphäre schafft einen Schutzschild, der die heiße Komponente von den reaktiven Gasen in der Luft isoliert. Dies wird durch das Verdrängen der Luft im Inneren des Ofens erreicht.

Das Prinzip der Verdrängung

Vor und während des Heizzyklus wird ein kontinuierlicher Strom von Inertgas in die abgedichtete Ofenkammer gepumpt. Dies spült Sauerstoff und Feuchtigkeit aus und ersetzt sie durch eine stabile, nicht reaktive Umgebung, die selbst bei extremen Temperaturen nicht mit der Metalloberfläche reagiert.

Das Ergebnis ist ein helles, sauberes Teil, das den Ofen mit derselben Oberflächenchemie verlässt, die es beim Eintritt hatte.

Häufige Gase: Stickstoff vs. Argon

Stickstoff (N2) ist das Arbeitspferd unter den Inertgasatmosphären. Er ist wirksam für die meisten gängigen Metalle, einschließlich Stähle und Kupferlegierungen, und ist relativ kostengünstig.

Argon (Ar) ist ein noch inerteres Gas und wird für hochreaktive Materialien wie Titan, bestimmte Edelstähle und Superlegierungen verwendet. Es bietet ein höheres Maß an Schutz, wo selbst Stickstoff potenziell unerwünschte Nitride bilden könnte.

Wichtige Anwendungen

Inertgasatmosphären sind für jeden Prozess von entscheidender Bedeutung, bei dem die Oberflächenchemie und -güte wichtig sind.

- Glühen & Spannungsarmglühen: Macht Metall weich oder beseitigt innere Spannungen, ohne Oberflächenzunder zu bilden.

- Sintern: Verschmilzt Pulvermetallteile in einem Prozess, bei dem Oxidation eine ordnungsgemäße Bindung verhindern würde.

- Kleben & Aushärten: Schützt ein Teil oder eine Klebeschicht während eines thermischen Aushärtungsprozesses.

- Additive Fertigung: Entscheidend für die Nachbehandlung von 3D-gedruckten Metallteilen, beispielsweise beim HIP-Verfahren (Hot Isostatic Pressing), um das Teil zu konsolidieren, ohne das Material zu beeinträchtigen.

Abwägungen verstehen

Obwohl sie sehr wirksam sind, sind die Verwendung einer Inertgasatmosphäre mit praktischen Überlegungen verbunden und keine universelle Lösung.

Kosten vs. Nutzen

Die wichtigste Abwägung sind die Kosten. Der Betrieb eines Ofens mit Inertgaszufuhr ist teurer als das Erhitzen in offener Luft. Diese Kosten werden jedoch oft durch die Vermeidung von Ausschuss und den Wegfall sekundärer Reinigungsarbeiten gerechtfertigt.

Reinheit ist oberstes Gebot

Die Wirksamkeit des Prozesses hängt vollständig von der Reinheit des Gases und der Integrität der Ofendichtung ab. Jede Luft, die in die Kammer eindringt, kann die Atmosphäre verunreinigen und ihre Schutzfunktion untergraben.

Inert vs. Reaktive Atmosphären

Es ist wichtig, Inertgasatmosphären von reaktiven Atmosphären zu unterscheiden. Inertgase dienen ausschließlich dem Schutz. Reaktive Atmosphären, wie sie zum Aufkohlen oder Nitrieren verwendet werden, sind absichtlich so konzipiert, dass sie Elemente wie Kohlenstoff oder Stickstoff in die Metalloberfläche einbringen, um sie zu härten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Ofenatmosphäre hängt direkt vom Material, dem Prozess und der erforderlichen Qualität der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf nicht kritischen Teilen liegt, bei denen die Oberflächengüte zweitrangig ist: Das Erhitzen in offener Luft kann ausreichend sein, aber seien Sie auf Zunderbildung und Reinigung vorbereitet.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Oberflächenintegrität von Stählen und gängigen Legierungen liegt: Eine stickstoffbasierte Inertgasatmosphäre ist der Industriestandard zur Vermeidung von Oxidation und Entkohlung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan oder Superlegierungen liegt: Eine reinere Argon-Atmosphäre oder ein Hochvakuumofen ist für vollständigen Schutz erforderlich.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberflächenchemie absichtlich zur Härtung zu verändern: Sie benötigen eine spezifische reaktive Atmosphäre (z. B. Aufkohlen oder Nitrieren), keine inerte.

Durch die Kontrolle der Atmosphäre erhalten Sie eine präzise Kontrolle über die End- und Qualitätseigenschaften Ihrer wärmebehandelten Komponenten.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Zweck | Metallteile von Luft abschirmen, um Oxidation und Entkohlung während Hochtemperaturprozessen zu verhindern. |

| Häufige Gase | Stickstoff (kosteneffizient für Stähle, Kupferlegierungen), Argon (für reaktive Metalle wie Titan, Superlegierungen). |

| Wichtige Anwendungen | Glühen, Sintern, Kleben, Aushärten, Nachbehandlung in der additiven Fertigung. |

| Vorteile | Bewahrt die Oberflächenchemie, eliminiert Zunder, reduziert Kosten für Sekundärreinigung, verbessert die Teilequalität. |

| Überlegungen | Höhere Kosten als bei offener Luft, erfordert hohe Gasreinheit und Integrität der Ofendichtung, nicht für reaktive Behandlungen geeignet. |

Entfesseln Sie das volle Potenzial Ihrer Wärmebehandlung mit KINTEK

Haben Sie Probleme mit Oxidation, Entkohlung oder inkonsistenten Ergebnissen bei Ihrer Metallverarbeitung? KINTEK hat die Lösung. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung liefern wir diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Egal, ob Sie mit Stählen, Kupferlegierungen oder hochreaktiven Metallen wie Titan arbeiten, unsere Inertgasatmosphärensysteme stellen sicher, dass Ihre Teile hell, sauber und fehlerfrei herauskommen. Lassen Sie nicht zu, dass Luft Ihre Qualität beeinträchtigt – arbeiten Sie mit KINTEK für eine zuverlässige und effiziente Wärmebehandlung zusammen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Ofenlösungen Ihren Prozess verbessern und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen