Die Auswahl des richtigen Schutzgasofens dreht sich darum, die unsichtbaren Variablen zu kontrollieren, die Ihre Arbeit beeinträchtigen können. Die kritischsten Merkmale sind jene, die eine stabile, sauerstofffreie Umgebung schaffen, aufrechterhalten und überprüfen. Dies wird durch eine Kombination aus einer hermetisch abgedichteten Kammer, einem präzisen Gasmanagementsystem und integrierten Sensoren erreicht, die Echtzeitdaten über die atmosphärischen Bedingungen liefern.

Ein Schutzgasofen ist nicht nur eine beheizte Box, die Sie mit Stickstoff füllen. Es ist ein integriertes System, das darauf ausgelegt ist, Sauerstoff und Feuchtigkeit systematisch zu verdrängen, zu überwachen und deren Eindringen zu verhindern, um die chemische Integrität Ihres Materials während des gesamten thermischen Zyklus sicherzustellen.

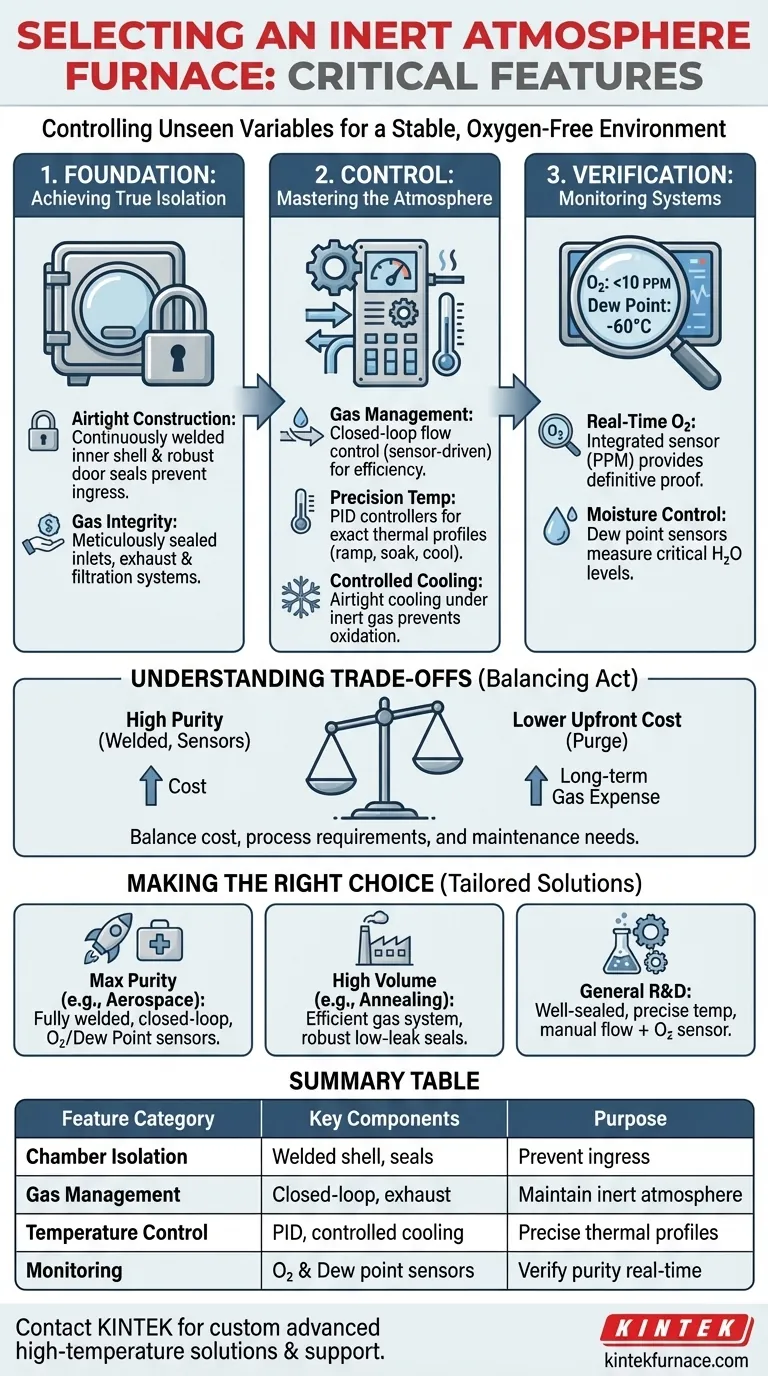

Die Grundlage: Echte Isolation erreichen

Das gesamte Prinzip einer Schutzgasatmosphäre beruht darauf, die innere Umgebung von der Außenluft zu isolieren. Jedes Versagen an dieser Stelle untergräbt alle anderen Merkmale.

Luftdichte Kammerkonstruktion

Eine wirklich inerte Umgebung beginnt mit der physischen Barriere. Hochwertige Öfen verfügen über eine kontinuierlich geschweißte Innenhülle, die die unzähligen potenziellen Leckpfade von geschraubten oder genieteten Konstruktionen eliminiert. Türdichtungen sind ebenso kritisch und erfordern robuste Dichtungen und starke Klemmmechanismen, um das Eindringen während des Betriebs zu verhindern.

Integrität von Gaseinlass und -auslass

Jeder Punkt, an dem etwas in die Kammer gelangt oder diese verlässt, ist eine potenzielle Schwachstelle. Das Gasversorgungssystem, die Thermoelementanschlüsse und die Abluftöffnungen müssen akribisch abgedichtet sein. Ein geeignetes Abluft- und Filtersystem ist ebenfalls notwendig, um verdrängte Gase sicher abzuführen, ohne einen Gegendruck zu erzeugen, der die Dichtungen beeinträchtigen könnte.

Die Atmosphäre beherrschen: Aktive Steuerungssysteme

Sobald die Kammer abgedichtet ist, benötigen Sie aktive Systeme, um die gewünschten Bedingungen zu schaffen und aufrechtzuerhalten. Dies geht weit über das einfache Einpumpen von Inertgas hinaus.

Das Gasmanagementsystem

Ein Basissystem verwendet einen konstanten, großvolumigen Fluss von Inertgas (wie Stickstoff oder Argon), um Sauerstoff auszuspülen. Ein fortschrittlicherer und effizienterer Ansatz ist ein Gasregelsystem mit geschlossenem Kreislauf. Dieses System verwendet Sensoren, um die Atmosphäre aktiv zu überwachen und injiziert gerade genug Gas, um den Sollwert aufrechtzuerhalten, wodurch der Gasverbrauch und die Betriebskosten erheblich reduziert werden.

Präzise Temperaturregelung

Schutzgasatmosphären sind oft für Prozesse wie Glühen oder Sintern erforderlich, die exakte Temperaturprofile erfordern. Ein ausgeklügelter PID-Regler (Proportional-Integral-Derivativ) ist unerlässlich, um das Hochfahren, Halten und Abkühlen gemäß Ihren Spezifikationen genau zu steuern, Thermoschocks zu vermeiden und sicherzustellen, dass die Materialeigenschaften erfüllt werden.

Kontrollierte Kühlung

Das Verhindern von Oxidation während des Erhitzens ist nur die halbe Miete. Wenn das Produkt der Luft ausgesetzt wird, während es noch heiß ist, tritt sofort Oberflächenoxidation auf. Ein luftdichtes Kühlsystem oder die Möglichkeit, unter einer kontinuierlichen Schutzgasdecke zu kühlen, ist entscheidend, um die helle, saubere Oberfläche zu erhalten, die während des Heizzyklus erreicht wurde.

Verifizierung, nicht Annahme: Die Überwachungssysteme

Sie können nicht kontrollieren, was Sie nicht messen können. Die Annahme, dass die Atmosphäre inert ist, weil Gas eingeleitet wird, ist ein häufiger und kostspieliger Fehler.

Echtzeit-Sauerstoffüberwachung

Ein integrierter Sauerstoffsensor ist das wichtigste Verifizierungsinstrument. Er liefert eine definitive Echtzeitmessung (oft in parts-per-million, oder PPM) des Sauerstoffgehalts in der Kammer. Diese Daten sind Ihr Nachweis dafür, dass die gewünschte Schutzgasatmosphäre erreicht und aufrechterhalten wird.

Feuchtigkeitskontrolle mit Taupunktsensoren

Feuchtigkeit (H₂O) ist ein weiterer kritischer Verunreiniger, da sie bei hohen Temperaturen eine Sauerstoffquelle sein und unerwünschte Reaktionen verursachen kann. Ein Taupunktsensor misst den Feuchtigkeitsgehalt des Gases. Für Anwendungen, die eine extrem trockene Umgebung erfordern, ist diese Überwachung genauso wichtig wie die Messung von Sauerstoff.

Die Kompromisse verstehen

Die Auswahl dieser Merkmale beinhaltet einen Ausgleich zwischen Kosten, Prozessanforderungen und Betriebskomplexität.

Kosten vs. Reinheit

Ein Ofen mit vollständig geschweißter Hülle, Gasregelung im geschlossenen Kreislauf und integrierten O₂-/Taupunktsensoren bietet das höchste Maß an Reinheit und Kontrolle. Dies ist jedoch mit erheblichen Anschaffungskosten verbunden. Ein einfacheres System mit konstanter Gasspülung ist in der Anschaffung günstiger, hat aber deutlich höhere langfristige Gaskosten und weniger Prozesssicherheit.

Prozessspezifität

Die Strenge Ihrer Anforderungen bestimmt die notwendigen Merkmale. Ein grundlegender Blankglühprozess benötigt möglicherweise nur eine gut abgedichtete Kammer und eine zuverlässige Stickstoffspülung. Das Sintern von fortschrittlicher Keramik in medizinischer Qualität wird jedoch wahrscheinlich eine aktive PPM-Sauerstoffüberwachung und eine strenge Taupunktkontrolle erfordern, um jegliche Verunreinigungen zu vermeiden.

Wartung und Verbrauchsmaterialien

Fortschrittliche Systeme erfordern mehr Wartung. Sauerstoffsensoren müssen regelmäßig kalibriert oder ersetzt werden, Türdichtungen verschleißen, und Inertgas ist eine kontinuierliche Betriebsausgabe. Diese langfristigen Kosten müssen bei der anfänglichen Kaufentscheidung berücksichtigt werden.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von der Empfindlichkeit Ihres Materials und der erforderlichen Reinheit des Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für empfindliche Materialien liegt (z. B. Luft- und Raumfahrt, Medizin): Priorisieren Sie ein vollständig geschweißtes System mit geschlossenem Kreislauf und integrierten Sauerstoff- und Taupunktsensoren für eine überprüfbare Kontrolle.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger Produktion mit gleichbleibender Qualität liegt (z. B. Blankglühen): Konzentrieren Sie sich auf ein zuverlässiges und effizientes Gasmanagementsystem und robuste, leckagearme Türdichtungen, um die Gaskosten zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf allgemeiner F&E oder Wärmebehandlung liegt: Eine gut abgedichtete Kammer mit präziser Temperaturregelung und manueller Gasflussregelung kann ausreichend sein, aber ein Sauerstoffsensor ist immer eine sehr empfehlenswerte Ergänzung.

Letztendlich ist der beste Ofen derjenige, der eine überprüfbare und wiederholbare Kontrolle über die spezifischen atmosphärischen Variablen bietet, die Ihren Prozess gefährden könnten.

Zusammenfassungstabelle:

| Merkmalskategorie | Schlüsselkomponenten | Zweck |

|---|---|---|

| Kammerisolation | Geschweißte Innenhülle, robuste Türdichtungen | Verhindern des Eindringens von Sauerstoff und Feuchtigkeit |

| Gasmanagement | Flussregelung im geschlossenen Kreislauf, Abluftsystem | Inertatmosphäre effizient aufrechterhalten |

| Temperaturregelung | PID-Regler, kontrollierte Kühlung | Präzise thermische Profile sicherstellen |

| Überwachungssysteme | Sauerstoffsensoren, Taupunktsensoren | Reinheit der Atmosphäre in Echtzeit überprüfen |

Bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Schutzgasofen zu erweitern? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassung gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und verbessert Reinheit, Effizienz und Wiederholbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln