Die Änderung des Durchmessers von Stufenverbrennungsdüsen verändert grundlegend die Aerodynamik und das thermische Profil der Flamme. Insbesondere die Verringerung des Düsendurchmessers erhöht die Geschwindigkeit des Kraftstoff-Luft-Strahls, was zu einer intensiveren Mischung und einer länglicheren Flammenstruktur führt. Diese Verschiebung verlagert die primäre Reaktionszone physisch weiter in das Strahlungsrohr hinein.

Durch die Manipulation des Düsendurchmessers steuern Sie effektiv die Länge der Flamme und die Position ihrer Spitzentemperatur. Kleinere Durchmesser erzeugen schnellere, längere Flammen, die die Hochtemperaturreaktion verzögern, was der primäre Mechanismus zur Erzielung von ultra-niedrigen NOx-Emissionen ist.

Die Mechanik von Geschwindigkeit und Mischung

Erhöhung der Strahldrehzahl

Die unmittelbarste physikalische Auswirkung der Verringerung des Düsendurchmessers ist eine starke Erhöhung der Strahldrehzahl.

Das Zwingen des gleichen Kraftstoff- und Luftvolumens durch eine kleinere Öffnung beschleunigt den Fluss auf natürliche Weise.

Intensivierung der Mischung

Diese erhöhte Geschwindigkeit führt zu einer höheren Intensität der Luft-Kraftstoff-Mischung.

Die durch den schnelleren Strahl eingebrachte kinetische Energie verbessert die Gründlichkeit, mit der Kraftstoff und Oxidationsmittel interagieren, bevor die Verbrennung abgeschlossen ist.

Auswirkungen auf die Flammgeometrie

Verlängerung der Flammenform

Ein kleinerer Düsendurchmesser führt zu einer länglicheren Flammenform.

Anstatt sich nahe dem Brennerkopf auszudehnen, drückt der Hochgeschwindigkeitsstrahl die Flammenstruktur weiter in das Strahlungsrohr hinein.

Verschiebung der Reaktionszone

Folglich tritt die Zone der höchsten Temperatur nicht unmittelbar am Düsenaustritt auf.

Stattdessen verschiebt sich die Hochtemperatur-Reaktionszone weiter nach unten. Dies verhindert lokale Überhitzung nahe der Brennerbefestigungsfläche und verteilt die Wärmeenergie über eine größere Distanz.

Thermisches Profil und Emissionen

Optimierung von Temperaturgradienten

Durch die Anpassung des Durchmessers können Sie den Temperaturgradienten entlang des gesamten Flammenpfades optimieren.

Durch das Strecken der Flamme flachen Sie den Temperaturanstieg ab und vermeiden so die intensiven heißen Stellen, die Rohre beschädigen und Schadstoffe erzeugen.

Erreichung von ultra-niedrigen NOx-Werten

Diese Optimierung ist der entscheidende Faktor für die Einhaltung von ultra-niedrigen NOx-Emissionsstandards.

Durch die Kontrolle der Mischintensität und die Verzögerung der Spitzentemperaturfreisetzung unterdrückt das System die thermischen Bedingungen, die für die NOx-Bildung erforderlich sind.

Verständnis der Kompromisse

Veränderung der geometrischen Verteilung

Es ist wichtig zu erkennen, dass die Änderung des Düsendurchmessers die geometrische Verteilung der Flamme erheblich verändert.

Während ein kleinerer Durchmesser die Verlängerung fördert, verändert er, wo der Wärmefluss auf den Prozess angewendet wird.

Die Beschränkung des Rohrsystems

Sie stimmen den Brenner nicht im Vakuum ab; die Flammgeometrie muss den physikalischen Beschränkungen des Strahlungsrohrs entsprechen.

Ein optimierter Gradient für Emissionen muss immer noch eine ausreichende Wärmeübertragung in den richtigen Zonen für Ihre spezifische Prozessanwendung gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um diese Prinzipien effektiv anzuwenden, berücksichtigen Sie Ihr primäres operatives Ziel:

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von NOx-Emissionen liegt: Priorisieren Sie einen kleineren Düsendurchmesser, um die Strahldrehzahl zu erhöhen, was die Hochtemperaturzone nach unten verschiebt und die Schadstoffbildung unterdrückt.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit der Rohrtemperatur liegt: Passen Sie den Durchmesser an, um die Flamme ausreichend zu verlängern, sodass die Wärmeabgabe entlang der Rohrlänge verteilt wird und nicht am Brennerkopf konzentriert ist.

Die richtige Dimensionierung der Düse verwandelt die Physik der Verbrennung in ein präzises Werkzeug für thermische Gleichmäßigkeit.

Zusammenfassungstabelle:

| Änderung des Düsendurchmessers | Strahldrehzahl | Flammengeometrie | Spitzentemperaturzone | NOx-Emissionen |

|---|---|---|---|---|

| Verringerung (kleiner) | Erhöht sich | Länglich / Länger | Verschiebt sich weiter nach unten | Signifikante Reduzierung |

| Erhöhung (größer) | Verringert sich | Breiter / Kürzer | Näher am Brennerkopf | Potenzielle Erhöhung |

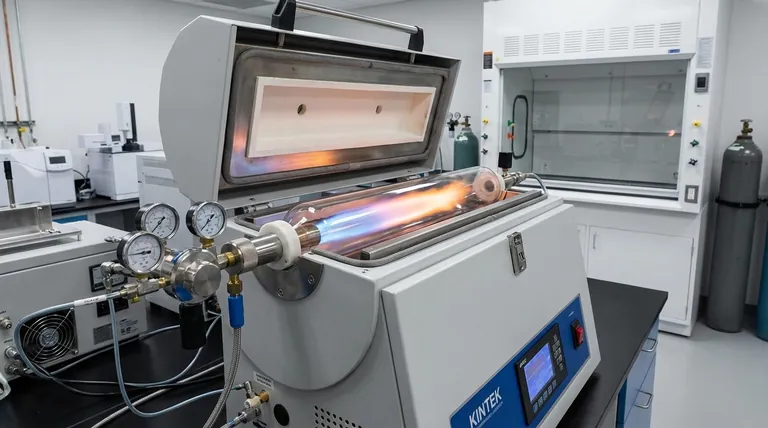

Optimieren Sie Ihre thermische Leistung mit KINTEK

Präzise Verbrennungssteuerung ist unerlässlich für die Langlebigkeit Ihrer Ausrüstung und die Qualität Ihrer Produkte. Gestützt auf Experten in F&E und Fertigung bietet KINTEK eine breite Palette spezialisierter Hochtemperatur-Lösungen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die alle vollständig an Ihre einzigartigen thermischen Profilanforderungen angepasst werden können.

Ob Sie ultra-niedrige NOx-Emissionen erzielen möchten oder einen kundenspezifisch entwickelten Ofen für Ihr Labor benötigen, unser technisches Team steht Ihnen zur Verfügung. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere fortschrittliche Heiztechnologie Ihre Prozesseffizienz verbessern kann.

Visuelle Anleitung

Referenzen

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die Haupttypen von Keramiken, die in Heizelementen verwendet werden? Entdecken Sie ihre einzigartigen Eigenschaften und Anwendungen

- Welche Arten von Heizelementen werden üblicherweise sowohl in Rohr- als auch in Muffelöfen verwendet? Erkunden Sie die wichtigsten Auswahlmöglichkeiten für Hochtemperaturlabore

- Was verursacht Abplatzungen bei MoSi2-Heizelementen und wie kann dem begegnet werden? Schäden vermeiden und die Lebensdauer der Elemente verlängern

- Welche Rolle spielen Molybdän- oder Wolfram-Verdampfungsschiffchen bei der PVD von Fluoriden? Gewährleistung ultrareiner Abscheidung

- Was sind gängige Anwendungen für keramische Heizelemente? Vielseitige Einsatzmöglichkeiten in Industrie, Elektronik und Geräten

- Welche zukünftigen Entwicklungen werden für Hochtemperatur-Heizelemente erwartet? Entdecken Sie maßgeschneiderte Lösungen für anspruchsvolle Prozesse

- Was sind die energiesparenden Vorteile von Siliziumkarbid-Heizelementen? Steigern Sie die Produktivität durch schnelles Aufheizen

- Wie gewährleistet ein K-Typ-Thermoelement die Prozesssicherheit bei der Trennung von Blei-Bismut-Legierungen? Beherrschen Sie thermische Präzision