Im Wesentlichen verlassen sich sowohl Rohr- als auch Muffelöfen für Hochtemperaturanwendungen am häufigsten auf zwei primäre Arten von Heizelementen: Molybdändisilizid (MoSi2) und Siliziumkarbid (SiC). Für Vorgänge bei niedrigeren Temperaturen, typischerweise unter 1200 °C, verwenden Öfen oft konventionellere metallische Drahtwicklungen. Die spezifische Wahl wird durch die erforderliche Betriebstemperatur und die atmosphärischen Bedingungen im Inneren des Ofens bestimmt.

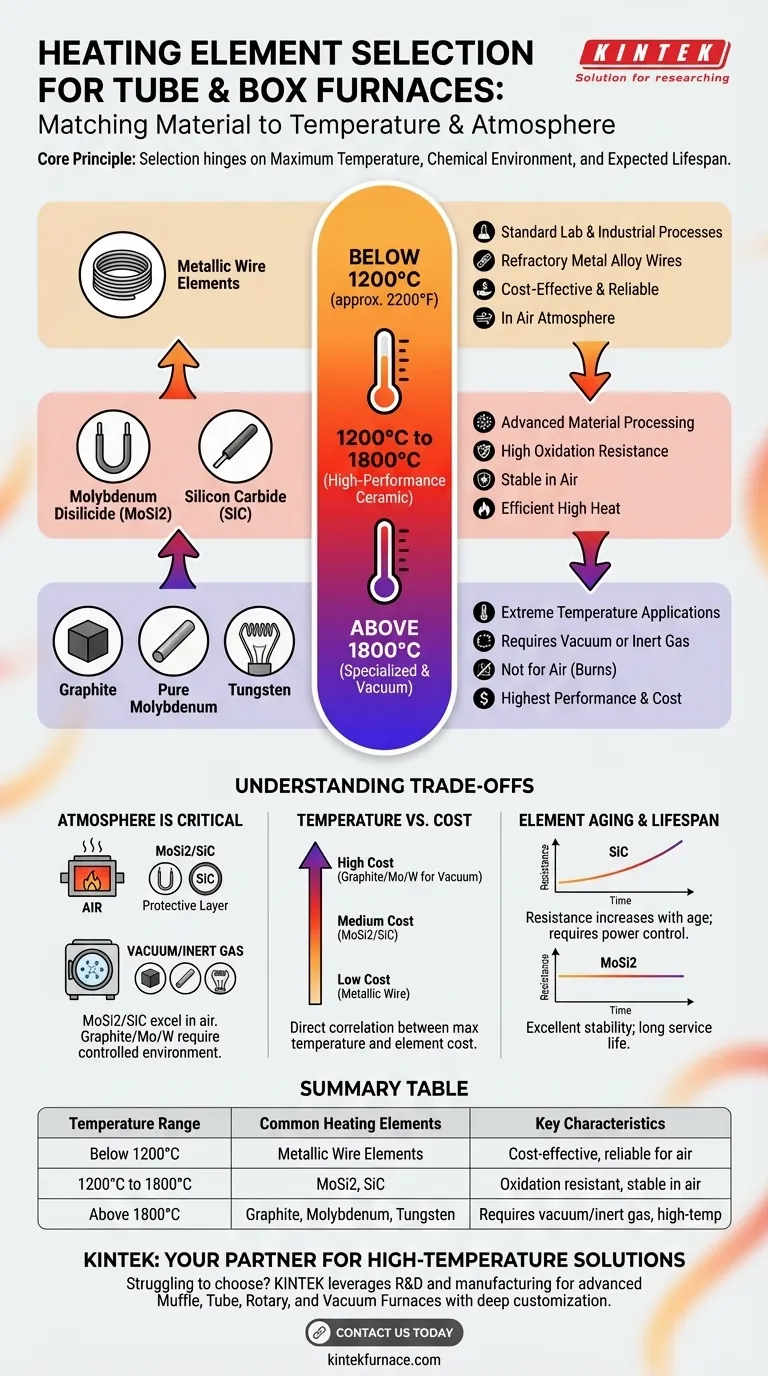

Die Auswahl eines Ofenheizelements ist keine Frage der Präferenz, sondern eine direkte Folge der Physik. Die Entscheidung hängt von drei Faktoren ab: der maximal erforderlichen Temperatur, der chemischen Umgebung (Luft, Inertgas oder Vakuum) und der erwarteten Lebensdauer des Elements.

Das Kernprinzip: Materialanpassung an die Temperatur

Die grundlegende Herausforderung beim Ofenbau besteht darin, ein Material zu finden, das sowohl enorme Hitze erzeugen als auch der extremen Umgebung, die es schafft, standhalten kann. Verschiedene Materialien eignen sich am besten für unterschiedliche Temperaturbereiche.

Unter 1200 °C: Metallische Drahtelemente

Für viele Standardlabor- und Industrieprozesse überschreiten die Betriebstemperaturen 1200 °C (ca. 2200 °F) nicht.

In diesen Öfen sind hochschmelzende Metallegierungsdrähte die gebräuchlichste und kostengünstigste Wahl. Diese Elemente sind typischerweise gewickelt und direkt in die Isolierung des Ofens eingebettet, was die thermische Gleichmäßigkeit und den nutzbaren Kammerraum maximiert.

1200 °C bis 1800 °C: Hochleistungs-Keramikelemente

Dies ist der Bereich, in dem die meisten fortschrittlichen Materialverarbeitungen, Sinterungen und Wärmebehandlungen stattfinden. Metallelemente können diesen Temperaturen in Luftatmosphäre nicht zuverlässig standhalten.

Die dominierenden Materialien sind hier Molybdändisilizid (MoSi2) und Siliziumkarbid (SiC). Dies sind robuste Keramikelemente, die hochgradig oxidationsbeständig sind und sehr hohe Temperaturen effizient erzeugen können.

Über 1800 °C: Spezial- und Vakuumelemente

Für extreme Temperaturanwendungen oder solche, die eine kontrollierte, nicht-oxidierende Atmosphäre erfordern, ist eine andere Klasse von Elementen notwendig.

Materialien wie Graphit, reines Molybdän und Wolfram können Temperaturen von 2200 °C und mehr erreichen. Sie verbrennen jedoch in Gegenwart von Sauerstoff schnell und müssen in einer Vakuum- oder Inertgasumgebung eingesetzt werden.

Die Kompromisse verstehen

Die Wahl eines Heizelements beinhaltet das Abwägen von Leistung, Kosten und betrieblichen Einschränkungen. Kein Element ist für jede Anwendung perfekt.

Die Atmosphäre ist entscheidend

Dies ist der wichtigste Kompromiss. MoSi2 und SiC werden für ihre Fähigkeit geschätzt, in Luft zu arbeiten, da sie auf ihrer Oberfläche eine schützende glasartige Schicht aus Siliziumoxid bilden.

Im Gegensatz dazu bieten Elemente wie Graphit und Wolfram höhere Temperaturgrenzen, sind aber bei hoher Hitze völlig intolerant gegenüber Sauerstoff. Ihr Einsatz erfordert ein komplexeres und teureres Vakuum- oder Inertgassystem.

Temperatur vs. Kosten

Es besteht ein direkter Zusammenhang zwischen der maximalen Betriebstemperatur eines Elements und seinen Kosten.

Metallische Drahtelemente sind am wirtschaftlichsten. SiC und MoSi2 stellen einen deutlichen Schritt sowohl in der Leistung als auch im Preis dar. Systeme mit Graphit, Molybdän und Wolfram für Vakuum- oder Inertgasatmosphären sind typischerweise die teuersten.

Alterung und Lebensdauer des Elements

Heizelemente verschlechtern sich mit der Zeit. SiC-Elemente weisen beispielsweise mit zunehmendem Alter einen Anstieg des elektrischen Widerstands auf, was einen anspruchsvolleren Leistungsregler erfordern kann, um eine gleichbleibende Leistung aufrechtzuerhalten.

MoSi2-Elemente sind bekannt für ihre hervorragende Stabilität und lange Lebensdauer und zeigen nur sehr geringe Änderungen des Widerstands im Laufe der Zeit. Diese Zuverlässigkeit ist ein Hauptgrund für ihre weite Verbreitung in anspruchsvollen Anwendungen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des Ofens und damit seiner Heizelemente sollte ausschließlich von Ihren Prozessanforderungen geleitet sein.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit in Luft bis 1200 °C liegt: Ein Ofen mit metallischen Drahtwicklungen bietet die kostengünstigste und zuverlässigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung in Luft (1200 °C – 1800 °C) liegt: Suchen Sie nach Öfen mit Molybdändisilizid (MoSi2)- oder Siliziumkarbid (SiC)-Elementen wegen ihrer hohen Leistung und Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf Ultrahochtemperaturanwendungen liegt oder eine kontrollierte Atmosphäre erforderlich ist: Sie müssen einen speziell dafür konzipierten Ofen mit Graphit-, Molybdän- oder Wolfram-Elementen innerhalb einer Vakuum- oder Inertgaskammer verwenden.

Letztendlich wird das Verständnis des Zusammenspiels zwischen Ihrer Zieltemperatur und der Betriebsatmosphäre Sie zur richtigen Heizelementtechnologie führen.

Zusammenfassungstabelle:

| Temperaturbereich | Gängige Heizelemente | Hauptmerkmale |

|---|---|---|

| Unter 1200°C | Metallische Drahtelemente | Kostengünstig, zuverlässig für Luftatmosphären |

| 1200°C bis 1800°C | Molybdändisilizid (MoSi2), Siliziumkarbid (SiC) | Oxidationsbeständig, stabile Leistung in Luft |

| Über 1800°C | Graphit, Molybdän, Wolfram | Erfordert Vakuum oder Inertgas, hochtemperaturbeständig |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Heizelements für Ihren Laborofen? KINTEK nutzt herausragende F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Fähigkeiten zur Tiefenanpassung erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen für optimale Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Laborprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen