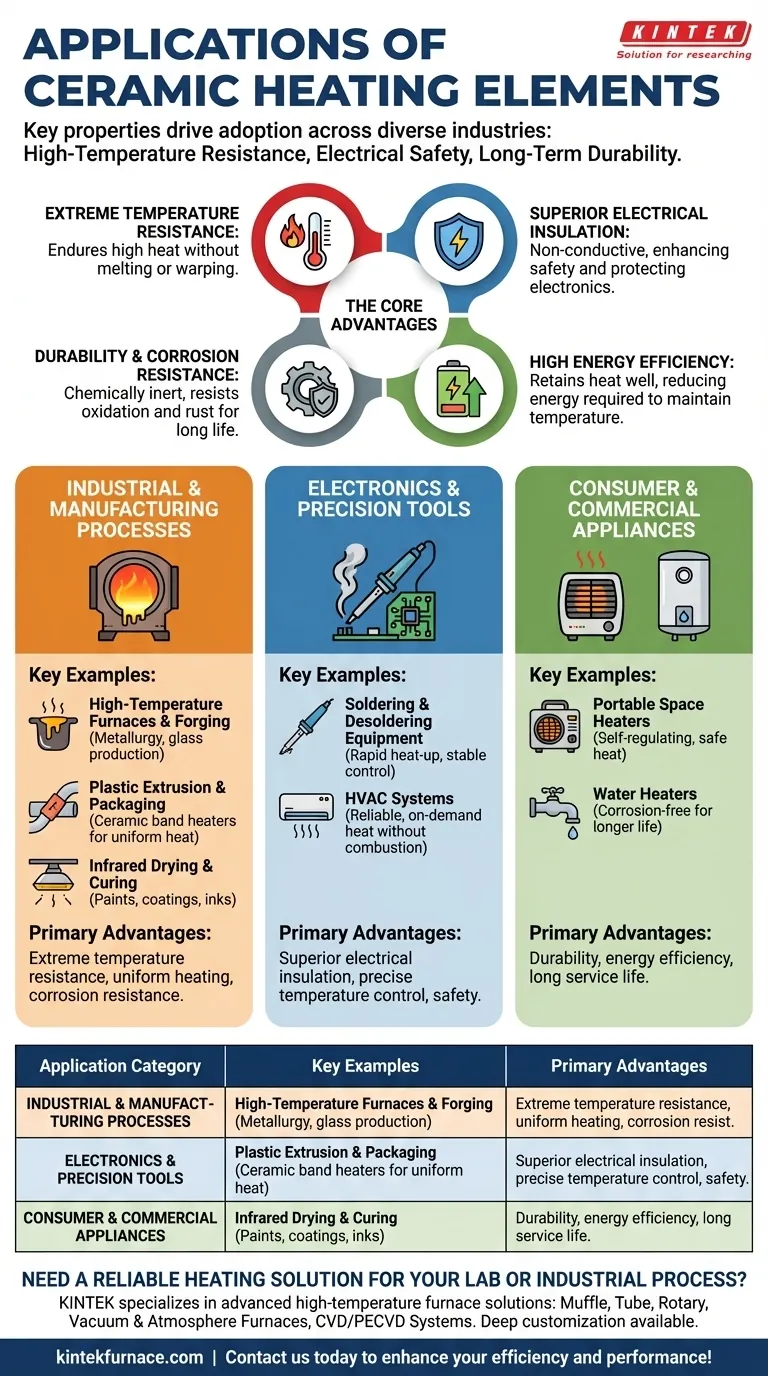

Kurz gesagt, keramische Heizelemente werden in einem unglaublich breiten Anwendungsspektrum eingesetzt, von Industrieöfen und Herstellungsprozessen bis hin zu Präzisionswerkzeugen wie Lötkolben und gängigen Haushaltsgeräten wie Heizlüftern und Warmwasserbereitern. Ihre Einführung wird durch eine einzigartige Kombination aus Hochtemperaturbeständigkeit, elektrischer Sicherheit und langfristiger Haltbarkeit vorangetrieben.

Die Vielseitigkeit keramischer Heizelemente ist kein Zufall. Sie werden ausgewählt, wenn ein Prozess eine stabile, gleichmäßige Wärme bei sehr hohen Temperaturen erfordert, kombiniert mit ausgezeichneter elektrischer Isolierung und Korrosionsbeständigkeit, was sie zu einer überlegenen Wahl sowohl für die Schwerindustrie als auch für empfindliche Elektronik macht.

Industrielle und Fertigungsprozesse

Keramische Heizelemente sind ein Eckpfeiler der modernen Fertigung, da sie zuverlässige, kontrollierte Wärme in anspruchsvollen Umgebungen liefern. Ihre Fähigkeit, bei extremen Temperaturen ohne Beeinträchtigung zu arbeiten, ist entscheidend.

Hochtemperaturöfen und Schmieden

Keramische Elemente sind in Öfen für Metallurgie, Materialprüfung und Glasherstellung unerlässlich. Sie können die extremen Temperaturen erreichen und halten, die zum Schmelzen, Behandeln oder Schmieden von Metallen und anderen Materialien erforderlich sind, ohne dass die Gefahr eines Elementausfalls besteht.

Kunststoffextrusion und Verpackung

Bei Maschinen für die Kunststoffextrusion und Verpackung ist eine gleichmäßige Temperatur für die Produktqualität von entscheidender Bedeutung. Keramische Bandheizelemente umschließen zylindrische Teile und liefern eine konstante Wärme, die einen reibungslosen Materialfluss und eine perfekte Versiegelung gewährleistet.

Infrarot-Trocknung und -Härtung

Keramische Infrarotstrahler werden zur industriellen Trocknung und Härtung von Farben, Lacken und Tinten eingesetzt. Sie strahlen Wärme effizient auf eine Oberfläche ab und beschleunigen Produktionslinien, indem sie gezielte Energie liefern, ohne das Produkt direkt zu berühren.

Elektronik und Präzisionswerkzeuge

Bei Anwendungen, bei denen elektrische Sicherheit und präzise Temperatur von größter Bedeutung sind, bieten Keramikheizelemente eine unübertroffene Leistung und Sicherheit. Ihre inhärenten Isoliereigenschaften sind ein großer Vorteil.

Löt- und Entlötgeräte

Lötkolben sind auf Keramikheizelemente angewiesen, da diese schnell aufheizen und eine stabile Temperaturkontrolle bieten. Da die Keramik ein ausgezeichneter elektrischer Isolator ist, wird das Risiko eines Kurzschlusses, der empfindliche elektronische Komponenten beschädigen könnte, eliminiert.

HLK-Systeme

In bestimmten Heizungs-, Lüftungs- und Klimaanlagen (HLK) werden Keramikelemente wegen ihrer Sicherheit und Effizienz eingesetzt. Sie liefern zuverlässige Wärme auf Abruf, ohne die Verbrennungsrisiken, die mit anderen Brennstoffquellen verbunden sind.

Verbraucher- und Gewerbegeräte

Die Haltbarkeit und Effizienz von Keramikheizelementen machen sie zu einer beliebten Wahl für die Geräte, die wir täglich verwenden, bei denen Sicherheit und Langlebigkeit wichtige Anliegen sind.

Tragbare Heizlüfter

Keramische Heizlüfter sind verbreitet, weil sie selbstregulierend und sicher sind. Das Keramikmaterial speichert Wärme gut und liefert einen stetigen Wärmestrom, und seine Eigenschaften reduzieren das Risiko einer Überhitzung oder eines Brandes im Vergleich zu älteren Elementtypen.

Warmwasserbereiter

Bei Warmwasserbereitern ist der Hauptfeind eines Heizelements Korrosion. Keramische Elemente rosten oder korrodieren nicht und haben daher eine wesentlich längere Lebensdauer bei direktem Kontakt mit Wasser als viele herkömmliche, metallummantelte Elemente.

Die Kernvorteile verstehen

Die weit verbreitete Verwendung von Keramikheizelementen basiert nicht auf einer einzigen Eigenschaft, sondern auf der leistungsstarken Kombination mehrerer Schlüsseleigenschaften. Das Verständnis dieser Attribute erklärt, warum sie für so vielfältige Anwendungen ausgewählt werden.

Extreme Temperaturbeständigkeit

Keramische Materialien halten außergewöhnlich hohen Temperaturen stand, ohne zu schmelzen, sich zu verziehen oder zu oxidieren. Dies macht sie zur einzig gangbaren Wahl für viele Hochtemperatur-Industrieprozesse.

Überlegene elektrische Isolierung

Im Gegensatz zu Metallelementen leiten Keramiken keinen Strom. Diese Eigenschaft ist entscheidend für die Sicherheit, da sie das Risiko von elektrischen Kurzschlüssen drastisch reduziert und sowohl Bediener als auch empfindliche Geräte schützt.

Haltbarkeit und Korrosionsbeständigkeit

Keramiken sind chemisch inert und beständig gegen Oxidation und Korrosion. Dies führt zu einer viel längeren Lebensdauer, insbesondere in rauen chemischen Umgebungen oder Anwendungen, die direkten Kontakt mit Wasser beinhalten.

Hohe Energieeffizienz

Keramische Elemente haben eine hohe thermische Masse, was bedeutet, dass sie Wärme außergewöhnlich gut speichern. Sobald sie ihre Temperatur erreicht haben, benötigen sie weniger Energie, um diese zu halten, was zu einer insgesamt höheren Energieeffizienz führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für ein Keramikheizelement hängt von den spezifischen Anforderungen der Aufgabe ab.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Industrieverarbeitung liegt: Die unübertroffene thermische Stabilität von Keramiken macht sie ideal für Öfen, Schmieden und Trocknen.

- Wenn Ihr Hauptaugenmerk auf Präzision und Betriebssicherheit liegt: Die Kombination aus stabiler Temperaturregelung und elektrischer Isolierung ist perfekt für Lötkolben und die Elektronikfertigung.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und Effizienz liegt: Die Korrosionsbeständigkeit und Haltbarkeit von Keramiken machen sie zu einer überlegenen Wahl für Geräte wie Warmwasserbereiter und Heizlüfter.

Letztendlich machen die einzigartigen Eigenschaften von keramischen Materialien sie zu einer der vielseitigsten und zuverlässigsten Lösungen zur Erzeugung kontrollierter Wärme in nahezu jeder Branche.

Zusammenfassungstabelle:

| Anwendungskategorie | Wichtige Beispiele | Hauptvorteile |

|---|---|---|

| Industrie & Fertigung | Hochtemperaturöfen, Kunststoffextrusion, Infrarottrocknung | Extreme Temperaturbeständigkeit, gleichmäßige Erwärmung, Korrosionsbeständigkeit |

| Elektronik & Präzisionswerkzeuge | Lötkolben, HLK-Systeme | Überlegene elektrische Isolierung, präzise Temperaturkontrolle, Sicherheit |

| Verbraucher- & Gewerbegeräte | Heizlüfter, Warmwasserbereiter | Haltbarkeit, Energieeffizienz, lange Lebensdauer |

Benötigen Sie eine zuverlässige Heizlösung für Ihr Labor oder Ihren Industrieprozess? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit außergewöhnlicher F&E und interner Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Effizienz und Leistung zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- In welchem Temperaturbereich sollten MoSi2-Heizelemente nicht über längere Zeiträume verwendet werden? Vermeiden Sie 400–700 °C, um ein Versagen zu verhindern

- Welche Arten von Molybdändisilizid-Heizelementen sind erhältlich? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Was ist der Temperaturbereich für MoSi2-Heizelemente? Maximierung der Lebensdauer bei Hochtemperaturanwendungen

- Was sind die Vorteile der Verwendung von Molybdändisilicid-Heizelementen bei der Verarbeitung von Aluminiumlegierungen? (Schnellaufheizleitfaden)

- Was sind die primären Anwendungen von MoSi2-Heizelementen in der Forschung? Erreichen Sie eine zuverlässige Hochtemperaturkontrolle für die Materialsynthese